马达输出装置

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及一种输出装置,尤其是一种马达输出装置,属于液压传动技术领域。

背景技术

输出装置应用十分广泛,一般马达或泵的旋转输出轴会采用附加输出装置,主要是由于输出连接部分的安装误差原因或者负载的径向力过大,马达或泵由于结构紧凑并且高转速而无法承受超限的径向力。一般承载能力要求大采用球轴承承力的输出装置安装空间较大,且轴向承载能力较差;而采用圆锥滚子轴承承力的输出机构,由于轴承承载能力较强,安装轴与安装孔之间的空间小,但采用标准轴用挡圈会限制其受力能力且径向安装空间不够,如采用螺母预紧会使得其轴向尺寸加长或者安装较为复杂,而达不到轴向长度受限的安装。

发明内容

本发明目的在于:针对上述现有技术存在的问题,提出一种结构紧凑外形尺寸小,尤其是轴向尺寸小,少零件,能够承受大负荷能力的一种马达输出装置,并且其结构简单可靠、制造工艺性好、装配工艺性好。

为了达到上述目的,申请人通过对现有马达及其输出装置的结构分析,提出一种结构紧凑、成本低的承受径向力和轴向力能力强的输出装置结构,本发明的技术方案:一种马达输出装置包括体壳、输出轴和轴承组件,所述体壳设置有输入安装法兰和输出安装法兰,所述体壳内设置轴承组件,所述轴承组件支撑输出轴,所述输出轴的输入一端设置内孔输入,所述内孔的平键槽的末端设置相交孔,所述相交孔为径向孔,所述径向孔直径大于键槽宽度。

而所述输出轴一端设置台阶轴限位轴承组件,另一端设置专用挡圈限位轴承组件。

所述轴承组件由两个圆锥滚子轴承和轴承隔套组成,轴承组件支撑输出轴,所述体壳一端设置台阶孔限位轴承组件,另一端设置孔用挡圈限位轴承组件,

所述专用挡圈为开口状异形体,内圈为开口圆面,外圈为开口径向不等长的异形面,所述异形体开口的一端截面为局部圆形,另一端的外截面为椭圆形,与开口相对的一侧为椭圆的长轴。

所述孔用挡圈与轴承组件之间设置挡套,所述挡套为台阶状,所述体壳的外沿设置一凸台,凸台设置一处注油杯,注油杯通过轴承隔套设置的小孔对轴承进行润滑,所述体壳的输出安装法兰端设置骨架油封,骨架油封对体壳和输出轴形成的容腔进行密封。

所述体壳的输入安装法兰端设置马达的止口安装孔,所述输入安装法兰由连接螺栓与马达固连,所述体壳的输出安装法兰端设置凸出的安装止口, 所述输出安装法兰与驱动设备机架固连,所述体壳外沿输出安装法兰的螺栓孔位置处设置螺母或螺栓头部的安装空间。

所述专用挡圈的装配步骤,首先轴承组件安装至输出轴,测量轴承组件至输出轴安装环槽外口的距离,其次选取合适厚度的专用挡圈,采用平键槽的内孔定位的过渡锥套安装到输出轴的轴径上,最后将专用挡圈完全压入安装环槽,旋转轴承组件能够轻松旋转即可。

与现有技术的输出支撑装置相比,本发明的技术方案结构十分紧凑,强度高,零件数量少,可以承受大径向力和轴向力,且整体结构简单、制造工艺性好、装配与维修工艺性好。

附图说明

为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

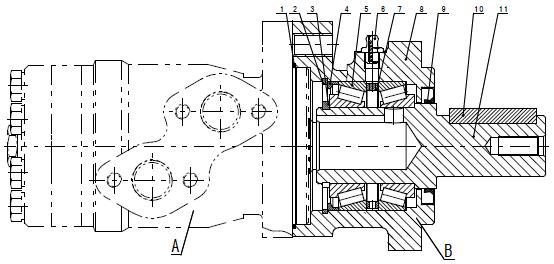

图1为本发明实施例一的结构示意图。

图中输出装置B和马达A,O型圈1,孔用挡圈2,专用挡圈3,挡套4,圆锥滚子轴承5,注油杯6,轴承隔套7,体壳8,骨架油封9,平键10,输出轴11。

图2为图1中序11输出轴的结构示意图。

图3为图1中序3专用挡圈的结构示意图。

图4为图1中输出装置的右视图。

图5为图1中输出装置的左视图。

图6为图1中序8体壳的局部截面示意图。

图7为本发明实施例二的专用挡圈的结构示意图。

具体实施方式

实施例一

本申请实施例公开了一种马达输出装置结构,该马达输出装置包括体壳、输出轴和轴承组件,参见图1所示,输出装置B包括体壳8、输出轴11和轴承组件,所述体壳8设置有输入安装法兰和输出安装法兰,输入安装法兰位于马达A一端,与马达A装配固连为一体,输出安装法兰则位于另一端,与驱动机构固连为一体,所述体壳8内设置轴承组件,所述轴承组件由两个圆锥滚子轴承5和轴承隔套7组成,轴承组件支撑输出轴11,允许输出轴11承受大的径向力,同时也可承受大的轴向力,所述体壳8一端设置孔用挡圈2限位轴承组件,所述体壳8另一端设置台阶孔限位轴承组件,所述孔用挡圈2与轴承组件之间设置挡套4,所述挡套4为台阶状,挡套4是为了供圆锥滚子轴承5保持架安装留足够的空间,所述输出轴11一端设置台阶轴限位轴承组件,所述输出轴11另一端设置专用挡圈3限位轴承组件,所述体壳8的外沿设置一凸台,凸台位于轴承隔套7位置,所述凸台设置一处注油杯6,润滑剂可通过注油杯6和轴承隔套7设置的小孔对圆锥滚子轴承5进行润滑,所述体壳8的输出安装法兰端设置骨架油封9,骨架油封9对体壳8和输出轴11之间形成的容腔进行密封。

参见图2所示,所述输出轴11具有与马达A输出轴相配合的连接孔,所述输出轴的输入一端设置内孔输入,具有平键槽的内孔,内孔平键槽的末端设置相交孔,所述相交孔为径向孔,径向孔直径尺寸大于键槽宽度,有助于加工键槽时作为退刀槽的功能,所述连接孔为平键轴孔连接时,由于平键槽与输出轴11轴径的最小间隙较小,采用传统的退刀环槽的形式,会造成壁厚较薄,输出轴如承受较大扭矩则有轴或键槽损坏的风险,而如果确保壁厚,则需要选更大规格轴径与轴承,增加结构尺寸以及成本,使得其余各项设计富余浪费。

参见图3所示,所述专用挡圈3为开口状异形体,内圈为开口圆面,外圈为开口径向不等长的异形面,所述异形体开口的一端截面为局部圆形,另一端的外截面为椭圆形,与开口端相对的一侧为椭圆的长轴。所述专用挡圈轴向厚度大于标准的轴用挡圈,径向厚度尺寸小于标准的轴用挡圈,有助于轴径开槽内径尺寸较小,有助于较小的径向安装空间安装,有助于可靠的承受大的轴向力。

所述专用挡圈3为开口状八字形,开口的最小端为八字形的最小处,有助于专用挡圈3的拆卸,利用工具抵靠八字形处将专用挡圈3撑开并沿轴向方向取出即可。

所述专用挡圈3的装配步骤,首先轴承组件安装至输出轴11,测量轴承组件至输出轴11安装环槽外口的距离,其次选取合适厚度的专用挡圈,采用平键槽的内孔定位的过渡锥套安装到输出轴11的轴径上,最后将专用挡圈完全压入安装环槽,旋转轴承组件能够轻松旋转即可。

所述体壳8的输入安装法兰端设置马达A的止口安装孔,如图4所示,所述两孔输入安装法兰由两根连接螺栓与马达A的安装法兰固连,所述体壳8的输出安装法兰端设置凸出的安装止口,如图5所示,所述输出安装法兰与驱动设备机架采用四根连接螺栓和螺母固连,所述体壳8的外沿输出安装法兰的螺栓孔位置处设置螺母或螺栓头部的安装空间,如图6所示,安装空间为采用局部圆弧。安装空间为替换局部圆弧而采用45度直线切除体壳8的外沿的安装空间。

实施例二

本实施例将实施例一的开口状八字形专用挡圈替换为如图7所示的开口状半圆形专用挡圈,采用冲压工艺,更有利于专用挡圈外形美观。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的两种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,如输入安装法兰和输出安装法兰样式替换或者修改,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。。

- 双轴输出马达、马达单元、动力模拟器、扭转测试装置、旋转扭转测试装置、轮胎测试装置、线性致动器和振动装置

- 小型高输出马达及配备有该马达的光量调节装置