一种应用于焊接机器人的可移动式桁架梁

文献发布时间:2023-06-19 10:44:55

技术领域

本发明属于焊接技术领域,涉及一种可移动式桁架梁,特别涉及一种应用于焊接机器人的可移动式桁架梁。

背景技术

目前,不锈钢碳钢复合板广泛应用在石油、化工、盐业、水利电力等行业,其作为一种资源节约型产品,可以减少贵重金属的消耗,大幅度降低工程造价,实现低成本和高性能的完美结合,具有良好的社会效益。

不锈钢碳钢复合板基层材料可以使用Q235B等普通碳素钢,覆层材料使用304等各种不锈钢,材质和厚度的自由组合满足不同应用的需要。在大厚度复合板的制造过程中,将覆层不锈钢板贴合在基层上再通过压力机加压,以排除两者界面上的空气提高密实度,然后在压力机保压下进行板边的点合焊接,最后再通过翻板机构将钢板竖起,采用焊接机器人完成长度方向和高度方向的满焊坡口焊接。

发明内容

本发明的目的是提供一种焊接合格率高、焊接稳定性好且生产率高的应用于焊接机器人的可移动式桁架梁。

为实现上述目的,本发明采用以下技术方案:一种应用于焊接机器人的可移动式桁架梁,包括平行设置的左梁和右梁,左梁和右梁下面均竖直设置有立腿,左梁和右梁之间平行设置有前梁和后梁,前梁和后梁均与左梁和后梁相垂直;前梁和后梁上固设有直线滚动导轨;前梁和后梁两端通过左连接板和右连接板相连接;左连接板下面设置有左导轨座,右连接板下面设置有右导轨座;左梁和右梁顶端设置有直线导轨滑块,左导轨座和右导轨座均与直线导轨滑块相连接;后梁两端设置有横向移动减速电机,横向移动减速电机轴端安装有小带轮;后梁上还设置有连接座,连接座通过轴承连接有传动轴,传动轴一端通过张紧套连接有大带轮,大带轮通过同步齿形带连接有小带轮;传动轴的另一端通过轴孔配合安装有横向齿轮,横向齿轮通过平键与传动轴连接;左梁和右梁之间还设置有横向齿条,横向齿条与横向齿轮相啮合;后梁上还设置有同步带张紧机构,同步带张紧机构与同步齿形带相配合;直线导轨滑块上设置有载板,载板下面设置有减速机座,减速机座上设置有移动载板减速电机,移动载板减速电机的输出轴上安装有大齿轮,大齿轮通过平键与移动载板减速电机的输出轴相配合;前梁上部里侧还设置有纵向齿条,纵向齿条与大齿轮啮合。

进一步地,减速基座与载板之间设置有配磨垫,连接座与后梁的安装面之间设置有配磨垫。

进一步地,前梁和后梁之间设置有连接梁,连接梁通过螺钉将前梁和后梁连接在一起。

进一步地,立腿顶端设置有顶丝,立腿地面设置有机床调整垫铁。

进一步地,右导轨座上设置有长圆孔状的安装孔,右导轨座上还设置有导正套,导正座与右连接板相连接。

搭载焊接机器人的可移动式大跨距桁架梁装置上搭载了多台焊接机器人,中间两个实现不锈钢碳钢复合板长度方向板边的满焊焊合,两端的两个机器人实现钢板翻转竖起后垂直方向的板边满焊焊合。为完成矩形板4条板边的全覆盖焊接,需要将复合板进行2次90度翻转后竖起,每一次翻转只完成两边垂直方向的一半长度和一边总长的焊接;搭载焊接机器人的可移动式大跨距桁架装置可以完成与板长垂直方向的移动,移动行程覆盖复合板两次90度翻转中心位置,其搭载的四个焊接机器人在钢板长度方向移动以适应不同长度钢板满焊焊接。

与现有技术相比,本发明结构设计紧凑、布局合理,实现了焊接机器人在水平方向两坐标轴的直线移动,满足了矩形复合板两工位竖直四边焊接的需要,自动化程度高,焊接精度、移动定位精度和生产率得以大大提高。

附图说明

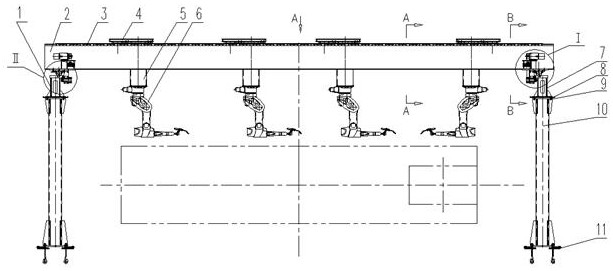

图1为本发明的结构示意图;

图2为本发明的俯视图;

图3为本发明的左视图;

图4为图1的A-A截面图;

图5为图1的B-B截面图;

图6为图1中Ⅰ部放大图;

图7为图1中Ⅱ部放大图。

图中:1.左梁,2.后梁,3.直线滚动导轨,4.载板,5.过度套,6.焊接机器人,7. 右梁,8.顶丝,9.螺钉,10.立腿,11.机床调整垫铁,12.连接梁,13.滚柱直线导轨,14.移动载板减速电机,15.平键,16.大齿轮,17.纵向齿条,18.前梁,19.直线导轨滑块,20.配磨垫,21.减速机座,22.横向移动减速电机,23.同步带张紧机构,24.连接座,25. 横向齿轮,26.传动轴,27.轴承,28.张紧套,29. 大带轮,30.同步齿形带,31.小带轮,32.右连接板,33.导正套,34.右导轨座,35.直线滚柱导轨滑块,36.横向齿条,37.左导轨座,38.左连接板。

具体实施方式

实施例1

一种应用于焊接机器人的可移动式桁架梁,如图1-7所示,包括平行设置的左梁1和右梁7,左梁1和右梁7下面均竖直设置有立腿10,左梁1和右梁7之间平行设置有前梁18和后梁2,前梁18和后梁2均与左梁1和后梁7相垂直;前梁17和后梁上固设有直线滚动导轨3;前梁18和后梁2两端通过左连接板38和右连接板32相连接;左连接板38下面设置有左导轨座37,右连接板32下面设置有右导轨座34;左梁1和右梁7顶端设置有直线导轨滑块19,左导轨座37和右导轨座34均与直线导轨滑块19相连接;后梁2两端设置有横向移动减速电机22,横向移动减速电机22轴端安装有小带轮31;后梁2上还设置有连接座24,连接座24通过轴承连接有传动轴26,传动轴26一端通过张紧套28连接有大带轮29,大带轮29通过同步齿形带30连接有小带轮31;传动轴26的另一端通过轴孔配合安装有横向齿轮25,横向齿轮25通过平键与传动轴26连接;左梁1和右梁7之间还设置有横向齿条36,横向齿条36与横向齿轮25相啮合;后梁2上还设置有同步带张紧机构23,同步带张紧机构23与同步齿形带30相配合;直线导轨滑块19上设置有载板4,载板4下面设置有减速机座21,减速机座21上设置有移动载板减速电机14,移动载板减速电机14的输出轴上安装有大齿轮16,大齿轮16通过平键与移动载板减速电机14的输出轴相配合;前梁18上部里侧还设置有纵向齿条17,纵向齿条17与大齿轮16啮合;载板4通过过渡套5连接焊接机器人6。

速基座与载板之间设置有配磨垫,连接座与后梁的安装面之间设置有配磨垫;前梁和后梁之间设置有连接梁,连接梁通过螺钉将前梁和后梁连接在一起;立腿顶端设置有顶丝,立腿地面设置有机床调整垫铁;右导轨座上设置有长圆孔状的安装孔,右导轨座上还设置有导正套,导正座与右连接板相连接。

实施例2

一种应用于焊接机器人的可移动式桁架梁,如图1-7所示,滚柱直线导轨13通过螺钉固定在左梁1和右梁7的上平面上,左梁1和右梁7长向两端头的底平面坐落在立腿10的上平面上,并通过螺钉9将左梁1和右梁与7立腿连接在一起,通过立腿10顶部两面的顶丝8来调整左梁1和右梁7的平行度,每一立腿10的底面安装4件机床调整垫铁11,用来对左梁1和右梁7的高度做微量调整,以保证两边安装的滚柱直线导轨13等高;前梁18和后梁2的顶部通过螺钉9固定直线滚动导轨3,连接梁1通过螺钉9将前梁18和后梁2的长向两端从内部连为一体,左连接板38和右连接板32通过螺钉9把紧在前梁18和后梁2长向两端的下底面并将前梁18和后梁2连为一体,左连接板38和右连接板32的下面通过螺钉9安装左导轨座37和右导轨座34,为了补偿沿前梁18和后梁2总成长向的尺寸误差,右导轨座34的安装孔为长圆孔并通过导正套33配合以适应左梁18和右梁2相对安装位置的变化,导正套33通过外圆孔轴配合定位在右连接板32上,螺钉9通过导正套33把紧在右连接板32上,左导轨座37和右导轨座34通过螺钉9连接在左梁1和右梁7顶部直线导轨滑块19上,通过旋紧左连接板38上的顶丝8和右端台阶的配合将左导轨座37可靠定位,后梁2长向左右两端通过螺钉9横向移动减速电机22,横向移动减速电机22轴端安装小带轮31,连接座24通过螺钉9固定在后梁2上。连接座24和后梁2安装底面之间装有配磨垫20,传动轴26通过二组轴承27支承在连接座24上,大带轮29通过张紧套28与传动轴26紧固连接,同步齿形带30连接在小带轮31和大带轮29上,在传动轴26的另一侧通过轴孔配合安装横向齿轮25,横向齿轮25与传动轴26通过平键15传递动力,横向齿条36通过螺钉9连接在左梁1和右梁7的上部里侧位置,横向齿条36与横向齿轮25相互啮合,通过修配配磨垫20的厚度来调整横向齿条36与横向齿轮25的啮合间隙,同步带张紧机构23通过螺钉9固定在后梁2上,通过同步带张紧机构23调整同步齿形带30的松紧度,载板4通过上部螺钉9与直线导轨滑块19连接。载板4下部的减速机座21与载板4之间安装配磨垫20,并通过螺钉9把合在一起,移动载板减速电机14通过螺钉9固定在减速机座21上,在移动载板减速电机14的输出轴上安装有大齿轮16,两者通过平键15传递动力,纵向齿条17通过螺钉9安装在前梁18上部里侧,大齿轮16和纵向齿条17互相啮合,通过修配配磨垫20的厚度来调整啮合间隙,过度套5的上部和下部通过螺钉9分别与载板4和焊接机器人6连接。

- 一种应用于焊接机器人的可移动式桁架梁

- 一种用于超导焊接的可移动式焊接机器人