一种铆接装置

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及建筑构件加工设备技术领域,具体是一种铆接装置。

背景技术

在现场连接施工轻钢龙骨结构框架时,目前采用气钉枪的方式将轻钢龙骨与木料铆接在一起,而手持式气钉枪较沉重,操作时费时费力,组装速度和精度都不能得到很好的保证,还存在一定的人身安全隐患,难以保证施工所要求的安装精度和效率。

申请号为201520903696.9,名称为一种轻钢龙骨框架铆接装置,提供了一种铆接装置,该实用新型涉及一种轻钢龙骨框架铆接装置,其包括底座、固定安装在底座上的竖梁柱、套装在竖梁柱上端部一侧的悬臂梁、安装在悬臂梁轨道上的滑车、安装在滑车下端的弹簧平衡器以及通过钢丝绳与弹簧平衡器连接的自冲式铆接机,所述自冲式铆接机的油缸通过导油管与液压站连接,本实用新型滑车通过悬臂梁轨道进行前后位置调节,实现大范围内的工作空间,弹簧平衡器可以在操作中始终处于无重力状态,大幅度地减轻了人工劳动强度,本发明装置操作简单,工作效率高。

我们可以看出,该实用新型专利提供的技术方案,工作人员的参与度还是比较高的,不少操作需要人工进行。此外铆接用的锚钉,多数情况下可以采用普通钉子即可达到连接强度,不必采用螺钉。

发明内容

本发明提供了一种铆接装置,用于解决现有技术中龙骨铆接效率低的问题。

本发明采用如下技术方案:

一种铆接装置,包括:压钉部、送钉部及供钉部;

所述送钉部包括:送钉盒、压钉杆以及第二动力推杆,所述送钉盒设有容钉槽,所述容钉槽横截面形状与钉子外轮廓相适配,所述送钉盒包括第一端以及第二端,所述送钉盒第一端设有漏钉孔,所述漏钉孔为通孔;所述压钉杆包括:横杆以及竖杆,所述竖杆与所述横杆的一端固定连接,所述第二动力推杆本体与送钉盒第二端固定连接,所述第二动力推杆伸缩端与所述横杆铰接或固定连接;

所述压钉部包括:顶铁以及第一动力推杆,所述顶铁与所述第一动力推杆伸出端固定连接,所述第一动力推杆本体与所述送钉盒固定连接;

所述送钉盒设有铰接孔或轴;

所述供钉部包括:供钉滑板以及推钉器,所述推钉器与所述供钉滑板滑动连接或转动连接,所述供钉滑板与所述送钉盒固定连接。

进一步地,所述推钉器包括:齿条、第一齿轮以及供钉盒,所述供钉盒与所述供钉滑板滑动连接,所述齿条与所述供钉盒固定连接,所述第一齿轮与所述齿条传动连接,所述供钉盒内部设有隔钉板,所述第一齿轮与所述竖杆传动连接,所述第一齿轮与所述供钉滑板转动连接。

进一步地,所述推钉器包括:第二齿轮28、第三齿轮29、第一传送带30、第二传送带31、第一滑轮32、第二滑轮33、第三滑轮34以及第四滑轮35,所述第一滑轮32、所述第二滑轮33、所述第三滑轮34以及所述第四滑轮35分别与所述供钉滑板20转动连接,所述第一传送带30依次绕过所述第一滑轮32以及所述第二滑轮33,所述第二传送带31依次绕过所述第三滑轮34以及所述第四滑轮35,所述第一传送带30以及所述第二传送带31设有拨钉杆,所述第二齿轮28与所述第一滑轮32传动连接,所述第三齿轮29与所述第三滑轮34传动连接,所述第二齿轮28与所述第三齿轮29传动连接,所述第二齿轮28与所述竖杆11传动连接。

进一步地,所述第一动力推杆和/或所述第二动力推杆为:电动推杆、气液增压缸、气缸或液压缸。

进一步地,所述送钉盒下表面设有压痕齿。

进一步地,所述第一动力推杆包括:第一电动机、第一杆以及第二杆,所述第一电动机本体与所述送钉盒固定连接,所述第一杆第一端与所述第一电动机输出轴固定连接,所述第一杆第二端与所述第二杆第一端铰接,所述第二杆第二端与所述滑块铰接,所述滑块与所述顶铁固定连接,所述滑块与所述送钉盒滑动连接。

进一步地,所述第二动力推杆包括:滑套、压簧、第二电动机、第三杆以及第四杆;

所述第二电动机本体与所述送钉盒固定连接,所述第二电动机输出轴与所述第三杆第一端固定连接,所述第三杆第二端与所述第四杆第一端铰接,所述第四杆第二端与所述滑套铰接,所述滑套与所述送钉盒第二端滑动连接,所述横杆与所述滑套滑动连接,所述压簧一端与所述竖杆抵接,所述压簧另一端与所述滑套抵接。

进一步地,还包括弹簧,所述弹簧一端与所述送钉盒固定连接。

本发明的积极效果如下:

一种铆接装置,包括:压钉部、送钉部及供钉部。压钉部在第一动力推杆的作用力下将钉子压进木料,压钉部与送钉盒滑动连接,压进力量大,铆接强度高,工作人员操作难度小,不依赖于手工操作,省力效率高,操作时工作人员肢体远离压钉部,更安全。送钉部连续供送钉,保证了压钉部能够连续操工作,两次压钉操作时间间隔做到最小,减少了两次压钉操作的间隔时间浪费,操作效率更高。

本发明铆接装置的第一动力推杆和第二动力推杆的优选实施方式为:电动推杆、气液增压缸、气缸或液压缸。一种具体的实施方式为,第一动力推杆采用液压缸或者气液增压缸,液压缸力量大,铆接强度高,气液增压缸其初始段速度快,末端力量大,能够兼顾钉钉子时空行程的快速和末端时需要的大力量。第二动力推杆采用气缸,其速度快,对于压紧钉子的力度适中,在气缸的前端还可以设置减压阀和节流阀,从而控制气缸的压紧力和运动速度,第二动力推杆更为可控。

本发明铆接装置的第一动力推杆的实现方式为电动机带动连杆进而实现带动顶铁上下运动的功能。该方式机械结构简单,实现的零部件较少,更为重要的,该方式不需要额外的附件,如气缸需要气源,而气源又依赖于空压机设备,液压缸需要泵站设备,附件更少,插电即可使用。

本发明铆接装置的第二动力推杆由第二电动机带动压钉杆做前后运动,其机械结构简单,无需额外的动力附件,对钉子的压紧力可以根据需要控制电动机转动,随时进行调整。

本发明铆接装置设有供钉部,供钉部用于盛放多排钉子,在送钉盒钉子消耗殆尽时,由竖杆驱动供钉部向送钉盒装入钉子,实现自动装钉操作。无需人工装钉操作,工作人员操作时铆接作业时,连续性好,效率高,省心省力。

本发明铆接装置,在实现作业时,可以同时布置多个本装置,对龙骨以及木料上下面同时作业操作。故不需要对木料以及龙骨进行翻面操作,效率高,操作更省力。

本发明铆接装置送钉盒下表面设有压痕齿,送钉盒与机架铰接,顶铁为T或L形件,其水平件向下运动时,压动送钉盒向下运动,送钉盒下表面的压痕齿在龙骨上压出压痕,龙骨的凹坑嵌入木料,压痕能够锁紧龙骨与木料,进一步加强龙骨与木料的结合力,对于一些结合力较小的应用可以不使用钉子,采用龙骨的压痕就可以将龙骨与木料结合在一起,相对于采用钉子的铆接方式,更节省材料,更低碳环保。

附图说明

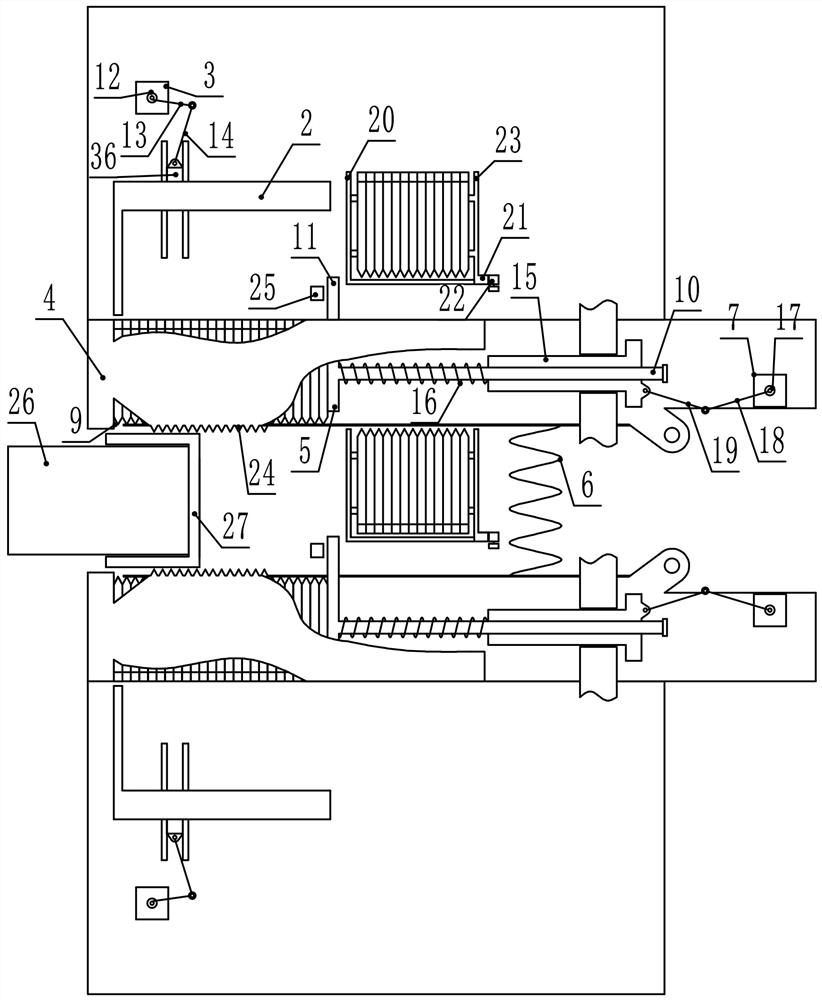

图1为本发明实施利方式铆接装置第一原理图;

图2为本发明实施方式铆接装置第二原理图;

图3为本发明实施方式送钉盒剖视原理图;

图4为本发明实施方式推钉器第一原理图;

图5为本发明实施方式铆接后的龙骨原理图;

图6为本发明实施方式推钉器第二原理图;

图7为本发明实施方式铆接装置俯视示意图。

图中:

2顶铁;

3第一动力推杆;

4送钉盒;

5压钉杆;

6弹簧;

7第二动力推杆;

8容钉槽;

9漏钉孔;

10横杆;

11竖杆;

12第一电动机;

13第一杆;

14第二杆;

15滑套;

16压簧;

17第二电动机;

18第三杆;

19第四杆;

20供钉滑板;

21齿条;

22第一齿轮;

23供钉盒;

24压痕齿;

25感应开关;

26木料;

27龙骨;

28第二齿轮;

29第三齿轮;

30第一传送带;

31第二传送带;

32第一滑轮;

33第二滑轮;

34第三滑轮;

35第四滑轮;

36滑块。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅用以解释本发明,并不用于限定本发明。

如图1-5所示,一种铆接装置,包括:压钉部、送钉部及供钉部;所述送钉部包括:送钉盒4、压钉杆5以及第二动力推杆7,所述送钉盒4设有容钉槽8,所述容钉槽8横截面形状与钉子外轮廓相适配,所述送钉盒4包括第一端以及第二端,所述送钉盒4第一端设有漏钉孔9,所述漏钉孔9为通孔;所述压钉杆5包括:横杆10以及竖杆11,所述竖杆11与所述横杆10的一端固定连接,所述第二动力推杆7本体与送钉盒4第二端固定连接,所述第二动力推杆7伸缩端与所述横杆10铰接或固定连接;

所述压钉部包括:顶铁2以及第一动力推杆3,所述顶铁2与所述第一动力推杆伸出端3固定连接,所述第一动力推杆3本体与所述送钉盒4固定连接;

所述送钉盒4设有铰接孔或轴;

所述供钉部包括:供钉滑板20以及推钉器,所述推钉器与所述供钉滑板20滑动连接或转动连接,所述供钉滑板20与所述送钉盒4固定连接。

更为具体地,龙骨27为一种长槽形铁片,其截面形状为U形,施工时木料26通过钉子与其铆接。顶铁2是用于将钉子压进龙骨27和木料26的装置,顶铁2形状通常为L或T形,顶铁2与送钉盒4上下滑动连接,其向下运动时将钉子压进龙骨27和木料26。第一动力推杆3为顶铁2承接上下运动的动力源及导向,本发明提供了几种优选的技术方案,如气缸、液压缸、电动推杆或者气液增压缸。一种具体的实施方式为液压缸,液压缸的本体与送钉盒4固定连接,液压缸的油缸杆及即为第一动力推杆3,第一动力推杆3带动顶铁2上下运动,液压缸缸杆伸出时,带动顶铁2向下运动,将钉子压进龙骨27和木料26,液压缸的油缸杆缩回时,带动顶铁2复位。

为了工业上的制造方便,顶铁2与第一动力推杆3可以做成一个整体,形成一个以第一动力推杆为导向及承接动力、以顶铁2为推动钉子移动的压顶单元,即所述的压钉部。为了节约资源的目的,顶铁2的立板部可以做成与顶铁本体可拆卸连接,避免立板磨损或损坏后,更换整个顶铁造成的资源浪费。

送钉部的功能为顶铁2提供连续的铁钉,送钉盒4用于有序排列铁钉并保证铁钉的方位正确,其内部包括一个长条形的容钉槽8,容钉槽8的横截面轮廓形状与钉子的形状相适配,一种实施方式为Y字形,刚好适配钉子钉帽和钉体的形状。仅当钉子的姿态与容钉槽8的形状相适配时,钉子才能进入容钉槽8。容钉槽8为一端开口的槽,钉子从容钉槽8的一端进入,在压钉杆5的推进力作用下向前行进,直到遇到容钉槽8相对设置的前壁或挡板侧壁,侧壁挡板的下方发设有漏钉孔9,漏钉孔9为通孔,容钉槽8是水平设置的槽,而漏钉孔9为竖直设置的槽,两者贯穿设置,当钉子收到来自上方的推力时,钉子沿漏钉孔9滑动,被压紧进龙骨27和木料26。一种具体的实施方式为,送钉盒4设有两个并排设置的容钉槽8以及两个漏钉孔9,故在顶铁2的作用下,一次可以压紧进两个钉子,提高了工作效率。当然,还可以根据需要设置三个或者更多个容钉槽8。

压钉杆5为T形杆,T形杆的竖杆11用于推进钉子沿容钉槽8前进,为了工业上的制造方便,T形杆的竖杆11与横杆10可以做成一个矩形方板、梯形板、三角形板或艺术化的板。第二动力推杆7用于为T形杆提供推进的动力,本发明提供了优选的技术方案,如气缸、液压缸、电动推杆或者气液增压缸。一种具体的实施方式为,气缸的本体与送钉盒4固定连接,气缸的缸杆与横杆10铰接连接,气缸的缸杆带动压钉杆5前进或者后退。当气缸杆伸出时,带动压钉杆5压紧钉子,并提供钉子沿容钉槽8前进的动力。当气缸杆缩回时,可以向容钉槽8加入钉子。

送钉盒4与机架铰接,弹簧6用于悬吊或者支撑送钉盒4,一种具体的实施方式为,送钉盒4在远离漏钉孔9的一侧设有铰接孔或轴,使用时送钉盒4通过该铰接孔或轴安装与机架上。与本体架1铰接,弹簧6悬吊该送钉盒4。为了进一步提高作业效率,实际使用时,铆接装置既可以上下对称安装在机架上,又可以多台并列安装在机架上同时作业。

本发明铆接装置使用时,通过控制第二动力推杆7缩回带动压钉杆5缩回,向送钉盒4的容钉槽8内加入钉子后,控制第二动力推杆7前进,压钉杆5压紧容钉槽8内的钉子,控制第一动力推杆3带动顶铁2向下运动,位于容钉槽8内且位置位于漏钉孔9的钉子在顶铁2的作用力下被压进龙骨27和木料26。控制第一动力推杆3缩回带动顶铁2向上运动,容钉槽8内的钉子在第二动力推杆7以及压钉杆5的作用力下前进一个钉子位置,容钉槽8内漏钉孔9上方补充进了新钉子,此刻可以开启下一次铆接循环。当在容钉槽8内的钉子被消耗殆尽时,竖杆11接近或触碰感应开关25,感应开关25控制第二动力推杆7缩回带动压钉杆5缩回,当竖杆11移动到送钉盒右侧的时候,竖杆11拨动第一齿轮22转动一个角度,齿条21带着送钉盒23向前移动一个位移,送钉盒4中的钉子因为向前移动而失去供钉滑板20的支撑而掉入容钉槽8,随着第二电机17的转动,压钉杆5反向移动时钉子被推向送钉部漏钉孔9,因为供钉盒23里装有好多排钉子,所以可以实现向容钉槽8内连续不断的自动加钉作业,大大提高铆接效率。

供钉盒23也可以设置成相对分置供钉滑板20两侧的挡板夹持若干隔钉板形成的盛钉空隙,由推钉器推动隔钉板相对于供钉滑板移动而将钉子推出掉入容钉槽8。

本发明铆接装置包括:压钉部、送钉部及供钉部,压钉部在第一动力推杆3承接外力的作用力下将钉子压进龙骨27和木料26,压钉部与送钉部4滑动连接本体架1一体,压进力量大,铆接强度高,工作人员操作难度小,不依赖于手工操作,省力效率高,操作时工作人员肢体远离压钉部,更安全。送钉部连续供钉,保证了压钉部能够连续操作,两次压钉操作时间间隔做到最小,减少了两次压钉操作的时间间隔,操作效率更高。

进一步地,所述推钉器包括:齿条21、第一齿轮22以及供钉盒23,所述供钉盒23与所述供钉滑板20滑动连接,所述齿条21与所述供钉盒23固定连接,所述第一齿轮22与所述齿条21传动连接,所述供钉盒23内部设有隔钉板,所述第一齿轮22与所述竖杆11传动连接,所述第一齿轮22与所述供钉滑板20转动连接。

更为具体地,在容钉槽8的上方设有供钉滑板20和推钉器23,供钉滑板20用于盛放钉子,钉子是一种用胶水粘接的成排钉子,推钉器23一次推出一排钉子。

当送钉盒4的钉子逐渐消耗掉以后,竖杆11向前移动,当移动到感应开关25位置时,竖杆11向后移动,竖杆11移动到第一齿轮22位置时,拨动第一齿轮22转动一个角度,第一齿轮22带动齿条21移动一定的距离,齿条21与推钉器23固定连接,推钉器23带动供钉滑板20内的钉子一起移动一定的距离,该移动的距离刚好为钉子宽度的距离,供钉滑板20靠近送钉盒4一侧设有开口,钉子从此开口落下,掉进送钉盒4的容钉槽8,实现自动装钉作业。

进一步地,所述推钉器包括:第二齿轮28、第三齿轮29、第一传送带30、第二传送带31、第一滑轮32、第二滑轮33、第三滑轮34以及第四滑轮35,所述第一滑轮32、所述第二滑轮33、所述第三滑轮34以及所述第四滑轮35分别与所述供钉滑板20转动连接,所述第一传送带30依次绕过所述第一滑轮32以及所述第二滑轮33,所述第二传送带31依次绕过所述第三滑轮34以及所述第四滑轮35,所述第一传送带30以及所述第二传送带31设有拨钉杆,所述第二齿轮28与所述第一滑轮32传动连接,所述第三齿轮29与所述第三滑轮34传动连接,所述第二齿轮28与所述第三齿轮29传动连接,所述第二齿轮28与所述竖杆11传动连接。

当送钉盒4的钉子逐渐消耗掉以后,竖杆11向前移动,当移动到感应开关25位置时,竖杆11向后移动,竖杆11移动到第二齿轮28位置时,拨动第二齿轮28转动一个角度,第二齿轮28第三齿轮29转动,此时,第一传送带30以及第二传送带31转动,由于传送带上设有拨钉杆,拨钉杆带动供钉滑板20内的钉子一起移动一定的距离,该移动的距离刚好为钉子宽度的距离,供钉滑板20靠近送钉盒4一侧设有开口,钉子从此开口落下,掉进送钉盒4的容钉槽8,实现自动装钉作业。

进一步地,所述第一动力推杆3和/或所述第二动力推杆7为:电动推杆、气液增压缸、气缸或液压缸。

更为具体地,本发明的第一动力推杆3和第二动力推杆7的优选实施方式为:电动推杆、气液增压缸、气缸或液压缸。一种具体的实施方式为,第一动力推杆3采用液压缸或者气液增压缸,液压缸力量大,铆接强度高,气液增压缸其初始段速度快,末端力量大,能够兼顾钉钉子时空行程的快速和末端时需要的大力量。第二动力推杆7采用气缸,其速度快,对于压紧钉子的力度适中,在气缸的前端还可以设置减压阀和节流阀,从而控制气缸的压紧力和运动速度,第二动力推杆7更为可控。

进一步地,根据铆接材料的条件情况,所述送钉盒4下表面选择性的设有压痕齿24。

更为具体地,本发明龙骨27铆接机送钉盒4下表面设有压痕齿24,送钉盒4与本体架机架铰接,顶铁2为L或T形件,其水平件向下运动时,压动送钉盒4向下运动,送钉盒4下表面的压痕齿24在龙骨27上产生压痕,龙骨27的凹坑嵌入木料26,压痕能够锁紧龙骨27与木料26,进一步加强龙骨27与木料26的结合力,对于一些结合力较小的应用可以不使用钉子,采用龙骨27的压痕就可以将龙骨27与木料26结合在一起,相对于采用钉子的铆接方式,更节省材料,更低碳环保。

而如果铆接的材料是木模板与木料或铆接部位要求平整的时候则无需加装压痕齿或通过限制送钉盒过度下移而保证工件的质量。

同时,为了工业上的制造方便,压痕齿可以做成与送钉部一体结构;为了适应不同的使用环境和材料,也可以做成与送钉部可拆卸连接的可拆卸结构。

如单纯为铆接建筑木模板与方木用则不需要设置压痕齿。如单纯为铆接轻钢龙骨与方木用则设置压痕齿。如果轻钢龙骨板壁较厚或构件承载力不大时,则无需压钉,单纯压痕就能实现铆接效果。由上可见,在批量铆接轻钢龙骨与方木或建筑木模板与方木时,本装置的积极效果尤为明显。

进一步地,所述第一动力推杆3包括:第一电动机12、第一杆13、第二杆14以及滑块36,所述第一电动机12本体与所述送钉盒4固定连接,所述第一杆13第一端与所述第一电动机12输出轴固定连接,所述第一杆13第二端与所述第二杆14第一端铰接,所述第二杆14第二端与所述滑块36铰接,所述滑块36与所述顶铁固定连接,所述滑块36与所述送钉盒4滑动连接,所述动力推杆3与所述顶铁2固定连接或二者做成一体结构。

更为具体地,第一动力推杆3的另一种优选实施方式为,包括第一电动机12、第一杆13、第二杆14以及滑块36,由第一电动机12带动第一杆13转动,第一杆13一端与第二杆14的第一端铰接,第二杆14的第二端与第一动力推杆3铰接,当电动机向一个方向转动时,第一杆13带动第二杆14运动,第二杆14带动顶铁2向上运动。当电动机向另一个方向运动时,第一杆13带动第二杆14运动,第二杆14带动顶铁2向下运动。顶铁2的上下运动实现钉子钉入木料26的功能。

本发明铆接装置第一动力推杆3的实现方式为电动机带动连杆进而实现带动顶铁2上下运动的功能。该方式机械结构简单,实现的零部件较少,更为重要的,该方式不需要额外的附件,如气缸需要气源,而气源又依赖于空压机设备,液压缸需要泵站设备,附件更少,插电即可使用。

进一步地,所述第二动力推杆7包括:滑套15、压簧16、第二电动机17、第三杆18以及第四杆19;

所述第二电动机17本体与所述送钉盒4固定连接,所述第二电动机17输出轴与所述第三杆18第一端固定连接,所述第三杆18第二端与所述第四杆19第一端铰接,所述第四杆19第二端与所述滑套15铰接,所述滑套15与所述送钉盒4第二端滑动连接,所述横杆10与所述滑套15滑动连接,所述压簧16一端与所述竖杆11抵接,所述压簧16另一端与所述滑套15抵接。

更为具体地,电动机是一种具有自锁功能的电动机,如步进电机、刹车电机,或者是输出端设有蜗轮蜗杆减速机的电动机。滑套15水平设置,一种具体的实施方式为滑套15设有通孔,横杆10与滑套15的通孔水平滑动连接,滑套15外周面与本体架1送钉盒4水平滑动连接,滑套15可以水平方向滑动,第二电动机17带动第三杆18转动,第三杆18与第四杆19一端铰接,第四杆19另一端与滑套15铰接,当第二电动机17向一个方向运动时,第三杆18带动第四杆19运动,进而带动滑套15向前移动,第二电动机17向另一个方向运动时,第三杆18带动第四杆19运动,进而带动滑套15向后运动。滑套15的一端与压簧16一端抵接,压簧16的另一端抵接竖杆11,当滑套15向前运动时,滑套15带动压簧16压紧竖杆11,进而压紧钉子。当滑套15向后运动时,滑套15带动横杆10,横杆10设有帽,滑套15带动横杆10的帽进而带动横杆10以及竖杆11向后运动,当竖杆11到达供钉盒右侧拨动第一齿轮22转动一个角度,进而带动供钉盒向前移动一个位置,供钉盒前排钉子失去供钉滑板的支撑而掉入送钉盒,此时便实现一次自动加入钉子的作业。

本发明铆接装置的第二动力推杆7由第二电动机17带动压钉杆5做前后运动,其机械结构简单,无需额外的动力附件,对钉子的压紧力可以根据需要控制电动机转动,随时进行调整。

本发明铆接装置设有供钉部,供钉部用于盛放多排钉子,在送钉盒4钉子消耗殆尽时,由竖杆11驱动供钉部向送钉盒4装入钉子,实现自动装钉操作。无需人工频繁装钉操作,使用时,连续性好,效率高,省心省力。

进一步,还包括弹簧6,所述弹簧6一端与所述送钉盒4固定连接。

使用时本发明装置既可以固定安装在机架上避免不需要压痕的构件被压上压痕影响质量,又可以铰接于机架上为需要压痕加强的构件提高铆接质量。当铰接连接时,所述弹簧6抵接或悬吊送钉盒4。

更为具体地,一种实施方式为铆接装置压钉部、送钉部以及供钉部至少为两套,分别以水平面为对称面对称设置。本发明铆接装置设有多个压钉部、送钉部以及供钉部,实际作业时四台上下左右相对安装使用,对龙骨27以及木料26上下面及左右两侧同时操作,故不需要对木料26以及龙骨27进行翻面操作,效率高,操作省力。

以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的穷举,同时,说明书中的方位词如:前、后、左、右、上、下等均为描述的方便,并非是对本发明的限定。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所做出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

- 用于铆接的连接装置、铆接装置及铆接方法

- 汽车仪表盘热熔铆接装置及用此装置的铆接机、铆接方法