扩径定位油缸

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及夹持装置技术领域,特别涉及一种扩径定位油缸。

背景技术

液压和气压夹具领域,很多时候会使用一面两销的定位原理,其中两销是保证产品生产质量的关键部位,本领域技术人员常常采用H7/g6的配合公差,这样产品的定位还是会有一定的间隙,会造成产品公差的超差。往往在解决这类问题时,都采用涨套机构,但现有的涨套机构结构较复杂,且用传统的涨套结构进行开发,发现到达D16以下孔径时,涨套的制造就会越来越困难无法处理较小孔径的定位。

发明内容

针对现有技术的不足,本发明公开了一种扩径定位油缸。

本发明所采用的技术方案如下:

一种扩径定位油缸,包括拉杆和缸体;所述缸体开设相互连通的油路通道和气路通道;所述缸体内安装可滑动的活塞杆;所述拉杆可轴向移动地插入所述缸体,且所述拉杆的底部和所述活塞杆;所述拉杆的底部周向设置第一啮合元件,所述活塞杆的顶部周向设置第二啮合元件,所述第一啮合元件和所述第二啮合元件相互咬合;所述拉杆的端部套有涨套,且所述拉杆的外壁套有受力套;所述受力套的顶部外壁和所述涨套的底部内壁贴合,所述受力套的底部外壁和所述缸体的内壁贴合;所述受力套的底部周向设置第三啮合元件,所述缸体的内壁周向设置第四啮合元件,所述第三啮合元件和所述第四啮合元件相互咬合。

其进一步的技术特征在于:所述第一啮合元件和所述第二啮合元件均为多圈螺纹。

其进一步的技术特征在于:所述第三啮合元件和所述第四啮合元件均为多圈螺纹。

其进一步的技术特征在于:所述涨套包括圆环本体;所述圆环本体开设切口,所述切口的切线方向和所述圆环本体的轴线之间有夹角。

其进一步的技术特征在于:所述活塞杆的外壁周向开设第一密封槽和第二密封槽,所述第一密封槽内填充第三密封圈,所述第二密封槽内填充第五密封圈;所述第三密封圈和所述第五密封圈均抵接所述缸体的内壁。

其进一步的技术特征在于:所述油路通道和所述气路通道均沿所述缸体的径向开设,所述油路通道的入口处设置第二堵头;所述气路通道的入口处设置第三堵头。

其进一步的技术特征在于:所述缸体还开设第一排出口、第二排出口和第三排出口;所述第一排出口的轴线、所述第二排出口的轴线和所述第三排出口的轴线相互平行;所述第一排出口和所述第二排出口分别设置第四密封圈;所述第三排出口设置第一堵头。

其进一步的技术特征在于:所述第一排出口的第四密封圈和所述第二排出口的第四密封圈在同一水平线上。

其进一步的技术特征在于:所述活塞杆之下设置活塞堵头,且所述活塞堵头伸入所述缸体内;所述活塞堵头的外壁周向开设第三密封槽和第四密封槽;所述第三密封槽内填充第二密封圈,所述第二密封圈抵接所述缸体的内壁;所述第四密封槽内填充第一密封圈。

其进一步的技术特征在于:所述缸体的底部内壁设置第一台阶;所述活塞堵头的外壁设置第二台阶;所述第一台阶和所述第二台阶相互抵接。

本发明的有益效果如下:

1、本发明解决产品多次装夹重复定位精度不高的问题。

2、本发明解决产品小孔径无法使用现有的涨套结构的问题。

3、本发明适用于D8~D16的小孔径定位,定位精度在0.008mm以内。

附图说明

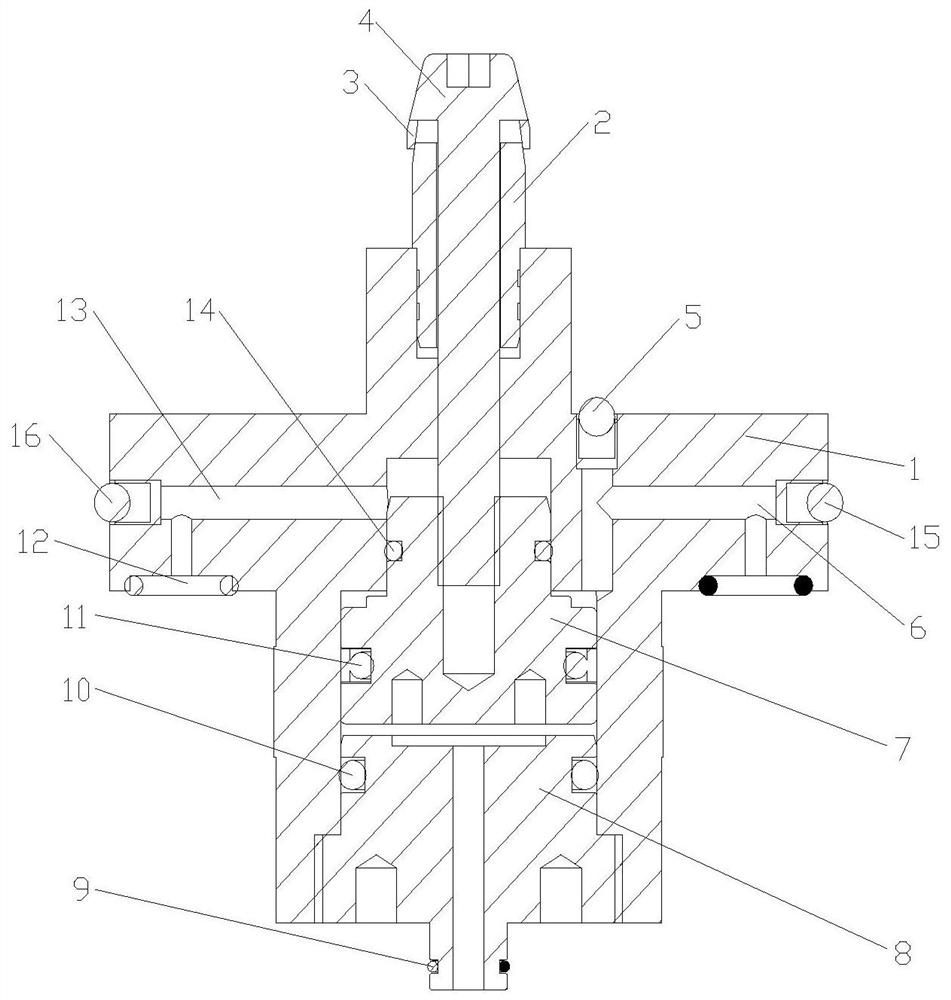

图1为本发明的结构示意图。

图2为图1中A处的放大示意图。

图3为本发明的俯视图。

图4为图3中B-B处的剖面图。

图中:1、缸体;2、受力套;3、涨套;4、拉杆;5、第一堵头;6、油路通道;7、活塞杆;8、活塞堵头;9、第一密封圈;10、第二密封圈;11、第三密封圈;12、第四密封圈;13、气路通道;14、第五密封圈;15、第二堵头;16、第三堵头。

具体实施方式

关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图对实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本发明,此外,在全部实施例中,相同的附图标号表示相同的元件。

下面结合附图,说明本实施例的具体实施方式。

图1为本发明的结构示意图,图2为图1中A处的放大示意图,图3为本发明的俯视图,图4为图3中B-B处的剖面图。结合图1~图4,一种扩径定位油缸,包括拉杆4和缸体1。缸体1开设相互连通的油路通道6和气路通道13。气路通道13连通清洁用流体,流体可以是清洁液体或压缩空气,气路通道13排出的清洁用流体对缸体1进行清洗。缸体1内安装可滑动的活塞杆 7,活塞杆7相对于缸体1可在轴向移动。

拉杆4可轴向移动地插入缸体1,且拉杆4的底部和活塞杆7。拉杆4的底部周向设置第一啮合元件,活塞杆7的顶部周向设置第二啮合元件,第一啮合元件和第二啮合元件相互咬合。优选地,第一啮合元件和第二啮合元件均为多圈螺纹。拉杆4的端部套有涨套3,涨套3包括圆环本体。圆环本体开设切口,切口的切线方向和圆环本体的轴线之间有夹角。涨套3的空间占有率小,解决了小孔径无法使用现有的涨套结构。涨套3可由牌号为65Mn或牌号为75Mn的弹簧钢制成,牌号为65Mn的弹簧钢制成的涨套3的精度更高,牌号为65Mn的弹簧钢的稳定性最佳。

拉杆4的外壁套有受力套2,受力套2能够使拉杆4在径向上顺畅且可靠地移动。受力套2的顶部外壁和涨套3的底部内壁贴合,受力套2的底部外壁和缸体1的内壁贴合。受力套2的底部周向设置第三啮合元件,缸体1的内壁周向设置第四啮合元件,第三啮合元件和第四啮合元件相互咬合。优选地,第三啮合元件和第四啮合元件均为多圈螺纹。

活塞杆7的外壁周向开设第一密封槽和第二密封槽,第一密封槽内填充第三密封圈11,第二密封槽内填充第五密封圈14。第三密封圈11和第五密封圈14均抵接缸体1的内壁。第三密封圈11和第五密封圈14可以防止异物进入缸体1。优选地,第三密封圈11和第五密封圈14为格莱圈,格莱圈包括一个PTFE的滑环和一个橡胶材质的O型圈,格莱圈为一个动态密封件,保证活塞杆7出色的低摩擦和高速性能,其化学抗性优于所有其他热塑性塑料和弹性材料,几乎兼容所有的液体材质,侧沟确保在任何工作条件下加强O型圈的压力负荷。内侧的静态O型圈元件,具有低永久变形的特点,无粘滑运动趋势,节省空间的构造与简单的凹槽设计,高兼容性,几乎兼容所有流体,高抗挤出能力,耐高温性能优异。

油路通道6和气路通道13均沿缸体1的径向开设,油路通道6的入口处设置第二堵头15。气路通道13的入口处设置第三堵头16。

缸体1还开设第一排出口、第二排出口和第三排出口。第一排出口的轴线、第二排出口的轴线和第三排出口的轴线相互平行。第一排出口和第二排出口分别设置第四密封圈12。第三排出口设置第一堵头5。当向气路通道13内通入空气,用于清理缸体1内的垃圾,缸体1内的垃圾可由第二排出口排出。

第一排出口的第四密封圈12和第二排出口的第四密封圈12在同一水平线上。

活塞杆7之下设置活塞堵头8,且活塞堵头8伸入缸体1内。活塞堵头8 的外壁周向开设第三密封槽和第四密封槽。第三密封槽内填充第二密封圈10,第二密封圈10抵接缸体1的内壁。第四密封槽内填充第一密封圈9。

缸体1的底部内壁设置第一台阶。活塞堵头8的外壁设置第二台阶。第一台阶和第二台阶相互抵接。

在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在不违背本发明的基本结构的情况下,本发明可以作任何形式的修改。

- 扩径定位油缸

- 一种用于扩径机或扩端机的工件定位装置