一种液压抽油机油缸的双重密封装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及一种用于液压抽油机用油缸领域,尤其是一种用于液压抽油机油缸的双重密封装置。

背景技术

目前直接安装于井口的液压抽油机用油缸存在使用寿命短,液压油外泄污染环境。同时,油缸法兰与井口法兰直接连接,会使井下高压石油直接与油缸下密封接触,石油会逐渐腐蚀密封系统并污染油缸内的液压油,使油缸密封失效,降低油缸和液压油的使用寿命,因此需要频繁停井修理油缸及更换液压油,造成成本增加,并影响油井产量。

发明内容

本发明的目的是为了解决液压抽油机用油缸的密封及外泄油的回收使用问题,提高液压油缸的无故障使用周期。

本发明的技术方案:一种液压抽油机油缸的双重密封装置,包括活塞杆连接螺纹、密封压盖、石油密封槽、法兰、排油口、杆端密封组合、引油孔、活塞杆、位移传感器、缸筒、数据线、安装吊耳、活塞密封组合、活塞、进油口、储油腔、法兰密封组合、防尘挡油圈,缸筒通过螺栓与法兰连接,法兰另一侧与油井法兰连接,缸筒内装有活塞,活塞与活塞杆一端固定连接,活塞杆的另一端设有杆端连接螺纹,活塞杆穿过法兰进入油井,杆端连接螺纹与油井抽油杆连接,活塞杆是空心结构,位移传感器置于活塞杆内部,位移传感器上端置有数据线,位移信号通过数据线传出,法兰与活塞杆之间设置有法兰密封组合,缸筒与活塞杆设置有杆端密封组合,杆端密封与法兰密封之间有储油腔,所述法兰上设有排油口,微量泄漏的液压油及石油存储于储油腔内,并通过排油口流回油箱,过滤处理后重新使用。

活塞与缸筒之间设置有活塞密封组合。

所述缸筒设置有引流孔,引流孔与杆端密封组合的环形腔相通。

所述缸筒设置有进油口。

所述缸筒两侧焊接吊耳,用于安装及拆卸。

所述法兰上设有排油口。

所述法兰上设有石油密封槽。

所述法兰底部安装有防尘档油圈,通过压盖固定。

杆端连接螺纹用于与油井抽油杆连接,法兰用于与油井法兰连接。密封槽用于密封油井。

微量泄漏的液压油及石油存储于储油腔内,并通过排油口流回油箱,过滤处理后重新使用。

吊耳用于油缸的安装与拆卸。吊耳与缸筒上端盖焊接成一体。

引油将液压油引入杆端密封组合的主密封,使其受到径向压力,提高密封性能。

油缸活塞的运动距离由空心活塞杆内置的位移传感器精确控制。油缸活塞的密封靠活塞密封组合密封,活塞杆的密封靠杆端密封组合密封,油缸内的工作液压油通过引油孔进入杆端主密封的环形腔,对主密封形成径向压力(径向压力的大小取决于主密封的环形腔截面积及油缸的工作压力)使主密封与杠杆间贴合紧密,确保密封性。引流孔的直径应越小越好,为降低加工成本,直径大小0-2mm,优选1.5mm。引流孔的作用是给密封圈提供径向压紧力,以提高密封圈的密封效果。普通油缸的密封圈是靠圈本身的弹性提供径向压紧力,随着密封圈的磨损与老化,弹性下降后开始出现漏油,一般在工作半年后发生,使用该结构后,磨损老化后的密封圈在油压的作用下仍可以起密封作用,可提高密封圈使用寿命1倍。若是引流孔的直径过大,会影响对密封圈的安全。

井口石油的密封靠法兰上的法兰密封组合密封。杆端密封与法兰密封之间设有储油腔,微量的泄露可以储存于储油腔内,并通过排油孔流回液压系统,经过滤后排入油箱重新使用。

本发明的有益技术效果:油缸内的工作液压油通过引油孔进入杆端主密封的环形腔,对主密封形成径向压力,径向压力的大小取决于主密封的环形腔截面积及油缸的工作压力,使主密封与杠杆间贴合紧密,确保密封性。通过杆端密封与法兰密封的双重密封,提高了油缸的密封效果和使用寿命。同时,在杆端密封与法兰密封之间设立储油槽及排油口,可以使泄露的油流回液压系统的油箱。可通过过滤实现回收再利用。

附图说明

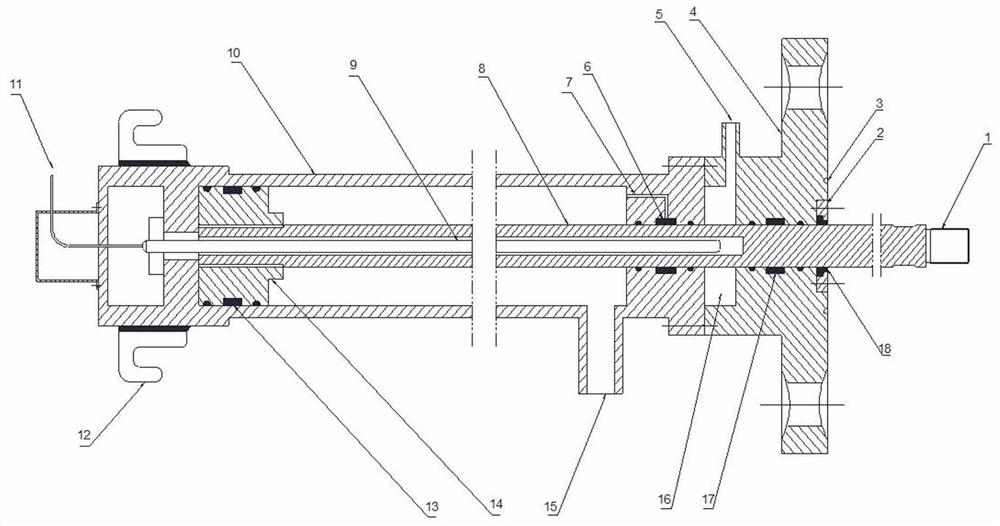

图1是本发明的结构示意图。

具体实施方式

下面结合说明书附图,对本申请进行清楚、完整地描述,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种液压抽油机油缸的双重密封装置,包括活塞杆连接螺纹1、密封压盖2、石油密封槽3、法兰4、排油口5、杆端密封组合6、引油孔7、活塞杆8、位移传感器9、缸筒10、数据线11、活塞密封组合13、活塞14、进油口15、法兰密封组合17、防尘挡油圈18,缸筒10通过螺栓与法兰4连接,法兰4另一侧与油井法兰连接,缸筒10内装有活塞14,活塞14与活塞杆8一端固定连接,活塞杆8的另一端设有杆端连接螺纹1,活塞杆8穿过法兰4进入油井,杆端连接螺纹1与油井抽油杆连接,活塞杆8是空心结构,位移传感器9置于活塞杆8内部,位移传感器9上端置有数据线11,位移信号通过数据线11传出,法兰4与活塞杆8之间设置有法兰密封组合17,缸筒10与活塞杆8设置有杆端密封组合6,法兰4上设有排油口5,杆端密封6与法兰密封17之间有储油腔16,活塞14与缸筒10之间设置有活塞密封组合13。

所述缸筒10设置有进油口15。

微量泄漏的液压油及石油存储于储油腔16内,并通过排油口5流回油箱,过滤处理后重新使用。在杆端密封与法兰密封之间设立储油槽及排油口,可以使泄露的油流回液压系统的油箱。可通过过滤实现回收再利用。

实施例2

其他结构均与实施例1相同,区别在缸筒10两侧焊接吊耳12,用于油缸的安装与拆卸。

实施例3

其他结构均与实施例1或实施例2相同,区别在:所述缸筒10设置有引流孔7,引流孔7与杆端密封组合6的环形腔相通。引流孔7的直径应越小越好,为降低加工成本,直径大小0-2mm,优选1.5mm。引流孔7的作用是给密封圈提供径向压紧力,以提高密封圈的密封效果。普通油缸的密封圈是靠圈本身的弹性提供径向压紧力,随着密封圈的磨损与老化,弹性下降后开始出现漏油,一般在工作半年后发生,使用该结构后,磨损老化后的密封圈在油压的作用下仍可以起密封作用,可提高密封圈使用寿命1倍。若是引流孔的直径过大,会影响对密封圈的安全。

实施例4

其他结构均与实施例1、2、3相同,区别在所述储油腔16内加入润滑油或润滑脂。储油腔可以加注润滑油或润滑脂,完全保护了杆端密封圈,使之在润滑油或润滑脂的保护下工作,彻底杜绝密封圈氧化的问题。

目前液压抽油机安装于井口的普通油缸,由于杆端密封直接与石油接触,而石油中含有水分及少量的S,S是氧化剂,会使杆端密封很快老化,失去弹性。在这种情况下,油缸一般使用半年就会漏油,一旦开始漏油,很快就会超过国标规定的最大泄漏量4ml/分钟的标准。而使用双端密封以后,使石油与杆端密封材料不直接接触,而两段密封之间的储油腔可以加注润滑油(脂),完全保护了杆端密封圈,使之在润滑油(脂)的保护下工作,彻底杜绝密封圈氧化的问题。可以使用一年半不漏油,在油缸开始出现泄露后,由于设有排油孔,排油孔连接排油管,可将少量泄露的液压油排入液压系统油箱,过滤后使用,将油缸的外泄露转换成内泄露,进一步延长了油缸的使用寿命。新型油缸可连续工作3年以上,大大提高了油缸的免维修周期。

- 一种液压抽油机油缸的双重密封装置

- 一种油缸组件及具有该油缸组件的液压抽油机