双油路换向阀及液压工具

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及液压技术领域,且特别涉及一种双油路换向阀及液压工具。

背景技术

在各种救援现场和建筑施工中,救援队或施工人员均需要用到电动液压工具来对金属或者非金属结构进行破拆破拆已实现被困于危险环境中的受难者的解救或建筑施工;而现有抢险救援工具多为电动液压工具。

在现有的液压工具中液压泵中油液只能沿一个方向进入油缸内,即只能驱动活推轴前运动。推轴的后退则需要手动泄油后利用推轴弹簧的复位来实现。在救援或施工时,使用非常不方便且效率很低。为解决这一问题,目前市面上也出现了一些能实现自动泄油的液压工具,如在推轴底部增设泄油开关,当推轴前行行程到达极限位置后泄油开关打开,无杆腔内的油液流入有杆腔内进行回油,推轴在推轴弹簧的作用下复位。这种方式不仅存在复位速度慢,效率低且写有开关装配困难等问题。

发明内容

本发明为了克服现有技术的不足,提供一种双油路换向阀及液压工具。

为了实现上述目的,本发明提供一种双油路换向阀,其包括阀座和阀杆。阀座,阀座内具有一安装孔,阀座与外部油缸的装配面上具有阀座进油孔、阀座回油孔、无杆腔油孔以及有杆腔进油孔,阀座回油孔沿安装孔长度方向设置于阀座进油孔的一侧,无杆腔油孔沿垂直于安装孔长度方向设置于阀座进油孔的一侧,有杆腔油孔设置于无杆腔油孔的一侧。阀杆转动式设置于安装孔内,阀杆上具有油槽、第一阀杆油孔、第二阀杆油孔、第三阀杆油孔、第四阀杆油孔以及第五阀杆油孔,油槽沿阀杆的长度方向延伸且其长度大于或等于阀座进油孔和阀座回油孔之间的圆心距,相互连通的第一阀杆油孔和第二阀杆油孔分别设置于油槽的两侧且两者位于同阀杆的同一横截面上,第三阀杆油孔沿阀杆的长度方向设置于第一阀杆油孔的一侧,第四阀杆油孔与第三阀杆油孔连通且相对设置于油槽的另一侧,第五阀杆油孔连通第三阀杆油孔。

其中,阀杆和阀座之间形成双油路循环下的三工位状态:

在无负载状态下:阀杆上的油槽分别连通阀座进油孔和阀座回油孔,油液经阀座进油孔和油槽后经阀座回油孔回油,油液不进入外部油缸;

工作状态下的第一油路循环:转动阀杆以使阀座进油孔经第一阀杆油孔、第二阀杆油孔连通无杆腔油孔以实现无杆腔进油;有杆腔进油孔经第三阀杆油孔和第四阀杆油孔连通阀座回油孔以实现有杆腔回油;

在复位状态下的第二油路循环:转动阀杆阀座进油孔经第二阀杆油孔和阀座上的有杆腔进油道连通有杆腔油孔以实现有杆腔进油;无杆腔油孔经第五阀杆油孔和第三阀杆油孔连通阀座回油孔。

根据本发明的一实施例,有杆腔油孔设置于安装孔的外侧,有杆腔进油孔经阀座上的有杆腔回油道连通第三阀杆油孔。

根据本发明的一实施例,阀座上的有杆腔进油道包括连通第二阀杆油孔且沿阀杆长度方向延伸的第一有杆腔进油段以及垂直连通第一有杆腔进油段和有杆腔油孔11d的第二有杆腔进油段。

根据本发明的一实施例,第五阀杆油孔和第三阀杆油孔通过沿阀杆长度方向延伸的阀杆油道相连通。

根据本发明的一实施例,第一阀杆油孔的轴线垂直于第二阀杆油孔的轴线,第三阀杆油孔的轴线垂直于第四阀杆油孔的轴线。

根据本发明的一实施例,所述双油路换向阀还包括设置于阀座且连通阀座进油孔的调压阀,阀座的装配面上具有连通调压阀泄压腔的阀座泄油孔,所述阀座泄油孔通过弧形油槽连通阀座回油孔。

根据本发明的一实施例,所述双油路换向阀还包括无负载定位件,所述无负载定位件包括设置于阀杆底端的弹性件和设置于弹性件顶端的定位钢珠,安装孔的底部具有与所述定位钢珠匹配的半圆槽;当阀杆位于无负载状态时定位钢珠卡入半圆槽。

根据本发明的一实施例,阀杆上具有限位槽,限位槽的两侧位置限定工作状态和复位状态下阀杆的转动位置,所述双油路换向阀还包括设置于阀座底端的状态限位件且所述状态限位件伸入阀杆的限位槽内。

根据本发明的一实施例,所述双油路换向阀还包括设置于阀杆末端,带动阀杆转动以切换工位状态的换向把手。

相对应,本发明还提供一种液压工具,其特征在于,包括权利要求1~9任一项所述的双油路换向阀。

综上所述,本发明提供的双油路换向阀中阀座内设置有可相对阀体转动的阀杆且阀杆上设置有五个阀杆油孔和一个油槽。在阀体的转动过程中,阀体可阀座之间形成了连通外部油缸内有杆腔和无杆腔的双油路循环。在工作状态下油液经第一油路循环进入无杆腔内,推动推杆前行并压缩有杆腔内的油液进行回油。在复位状态下,油液经第二油路循环进入有杆腔内,有杆腔内压力增大,推动推轴后退并压缩无杆腔内的油液进行回油。该设置实现了油路的双向循环,推轴在第二油路循环的作用下快速退回,大大提高了工作效率。进一步的,阀杆和阀座之间还形成了无负载状态,在该状态下油液不进入外部油缸,液压工具不工作,不仅极大方便了工作人员操作,同时也提高了液压工具的安全性。

为让本发明的上述和其它目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合附图,作详细说明如下。

附图说明

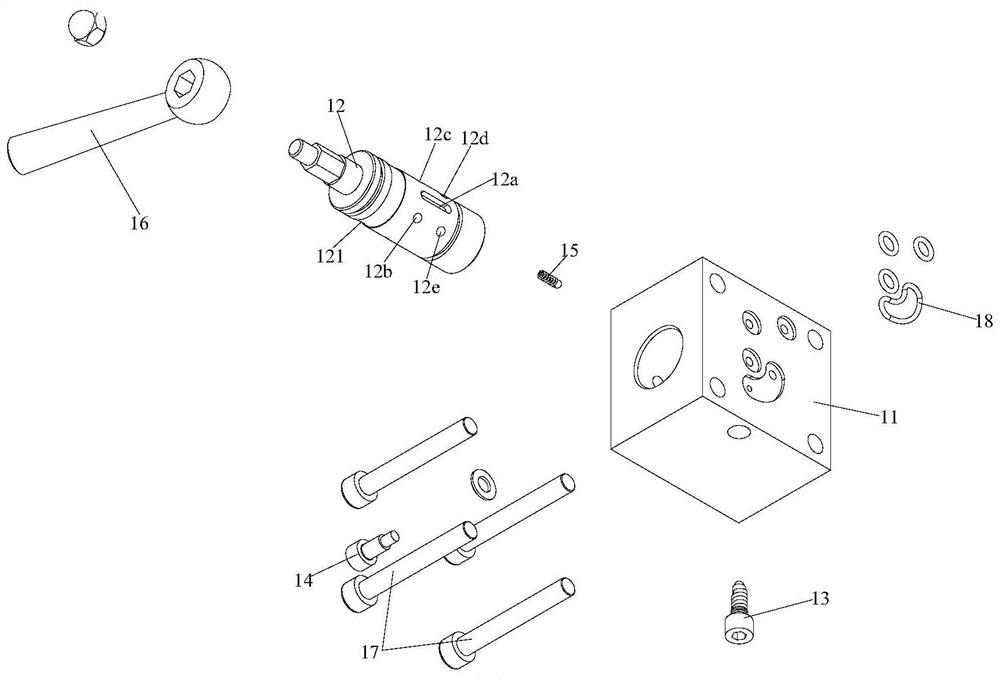

图1所示为本发明一实施例提供的双油路换向阀的结构示意图。

图2和图3为图1在另一视角下的结构示意图。

图4所示为图1的分解示意图。

图4A所示为图4中阀杆的结构示意图。

图5A至图5C为双油路换向阀处于无负载状态下的结构示意图。

图6A和图6B所示为双油路换向阀处于工作状态下的结构示意图。

图6C为图6B过阀座进油孔的剖面示意图。

图6D和图6E为双油路换向阀处于工作状态下有杆腔油孔处的结构示意图。

图6F为图6B过阀座回油孔的剖面示意图。

图6G为图6B过第五阀杆油孔的剖面示意图。

图7A所示为双油路换向阀处于复位状态下的结构示意图。

图7B为图7A过阀座进油孔的剖面示意图。

图7C为图7A过有杆腔油孔的结构示意图。

图7D为图7A过阀座回油孔的剖面示意图。

图7E为图7A过无杆腔油孔的横向剖面示意图。

图7F为图7A过第五阀杆油孔的剖面示意图。

图7G所示为7A过阀座进油孔和阀座回油孔的结构示意图。

具体实施方式

如图1至图4所示,本实施例提供的双油路换向阀包括阀座11和阀杆12。阀座11内具有一安装孔111,阀座11与外部油缸的装配面112上具有阀座进油孔11a、阀座回油孔11b、无杆腔油孔11c以及有杆腔进油孔11d,阀座回油孔11b沿安装孔111长度方向设置于阀座进油孔11a的一侧,无杆腔油孔11c沿垂直于安装孔长度方向设置于阀座进油孔11a的一侧,有杆腔油孔11d设置于无杆腔油孔11c的一侧。阀杆12转动式设置于安装孔111内,阀杆12上具有油槽12a、第一阀杆油孔12b、第二阀杆油孔12c、第三阀杆油孔12d、第四阀杆油孔12e以及第五阀杆油孔12f,油槽12a沿阀杆12的长度方向延伸且其长度大于或等于阀座进油孔11a和阀座回油孔11b之间的圆心距,相互连通的第一阀杆油孔12b和第二阀杆油孔12c分别设置于油槽12a的两侧且两者位于同阀杆12的同一横截面上,第三阀杆油孔12d沿阀杆12的长度方向设置于第一阀杆油孔12b的一侧,第四阀杆油孔12e与第三阀杆油孔12c连通且相对设置于油槽12a的另一侧,第五阀杆油孔12f连通第四阀杆油孔12e。

于本实施例中,第五阀杆油孔21f和第四阀杆油孔21d通过沿阀杆长度方向延伸的阀杆油道211d相连通。

于本实施例中,如图6C和6F所示,第一阀杆油孔12b和第二阀杆油孔12c之间呈90度设置,两者的输油方向相互垂直。同样的,第三阀杆油孔12d和第四阀杆油孔12e之间也呈90度设置。然而,本发明对此不作任何限定。于其它实施例中,第一阀杆油孔和第二阀杆油孔之间也可呈其它角度,该角度值决定阀杆在切换工作状态时相对阀座的转动角度。

于本实施例中,阀杆12上具有限位槽121,限位槽121的两侧位置限定工作状态和复位状态下阀杆的转动位置,双油路换向阀还包括设置于阀座11底端的状态限位件14且状态限位件14伸入阀杆的限位槽121内。双油路换向阀还包括无负载定位件15,无负载定位件15包括设置于阀杆12底端的弹性件151和设置于弹性件151顶端的定位钢珠152,安装孔111的底部具有与定位钢珠152匹配的半圆槽112。于本实施例中,限位状态件14位限位螺丝。双油路换向阀还包括设置于阀杆12末端,带动阀杆12转动以切换工位状态的换向把手16。

本实施例提供的双油路换向阀通过转动阀杆12可实现三个工位状态下的油路循环,以下将结合图5A至图7G来详细介绍。

如图5A至5C所示,在无负载状态下,把换向把手16扭到与阀座11垂直的位置,无负载定位件15上的定位钢珠152卡入半圆槽112内以提醒操作人员位置已对正。在该状态下,阀座进油孔11a和阀座回油孔11b连通阀杆上的油槽12a。油液经阀座进油孔11a和油槽21a后经阀座回油孔11b回油,油液不进入外部油缸,油缸内的推轴不动作,液压工具处于无负载状态。该状态的设置极大方便了用户操作,尤其是短暂的暂停时用户只需将液压工具切换到无负载状态下即可,而无需关闭液压工具的开关。进一步的,该工位状态的设置也大大提高了用户应急状态下操作,大大提高了操作的安全性。

如图6A至图6G所示,把换向把手16向逆时针方向扭到底,状态限位件14顶住限位槽121,阀杆12与阀座11呈45度。双油路换向阀通过第一油路循环连通外部油缸而处于工作状态。具体而言,如图6C所示,在该状态下,阀座进油口11a连通第一阀杆油孔21b并经第二阀杆油孔21c连通无杆腔油孔11c以实现外部油缸无杆腔的进油。于此同时,如图6D至6F所示,有杆腔油孔11d经有杆腔回油道111d连通第三阀杆油孔21d并经第四阀杆油孔21e连通阀座回油孔11b进行回油。

第一油路循环内的进油:阀座进油口11a→第一阀杆油孔21b→第二阀杆油孔21c→无杆腔油孔11c→无杆腔;

第一油路循环内的回油:有杆腔油孔11d→有杆腔回油道111d→第三阀杆油孔21d→第四阀杆油孔21e→阀座回油孔11b。

在该状态下,如图6G所示,第五阀杆油孔21f被安装孔111的内壁封堵,其与无杆腔回油道111c处于不连通状态。

于本实施例中,有杆腔油口11d与无杆腔油口11c设置不平行且与阀座回油口11b不垂直。有杆腔油孔11d通过偏离中心轴有杆腔回油道111d连通阀杆12,该设置避免阀座上多个油孔和安装孔111的加工提供了空间,避免加工干涉。

如图7A至图7G所示,把换向把手16顺时针方向扭到底,状态限位件14顶住限位槽121,阀杆12与阀座11呈45度,油路换向阀通过第二油路循环连通外部油缸而处于复位状态。如图7B所示,在该状态下,阀座进油孔11a连通第二阀杆油孔21c,之后经有杆腔进油道连通有杆腔油孔11d以实现有杆腔进油。具体而言,有杆腔进油道包括连通于第二阀杆油孔21c另一端且沿阀杆21长度方向延伸的第一有杆腔进油段111a以及垂直连通第一有杆腔进油段111a和有杆腔油孔11d的第二有杆腔进油段112d。于此同时,与无杆腔油孔11c相连通的无杆腔回油道111c连接第四阀杆油孔21f;第四阀杆油孔21f经阀杆油道211d以及第三阀杆油孔21d连通阀座回油孔11b以实现无杆腔回油。同样的,为避免油路干涉,无杆腔回油道111c设置为偏离安装孔111中心轴的一侧且与有杆腔回油道111d相对。

第二油路循环内的进油:阀座进油孔11a→第二阀杆油孔21c→第一有杆腔进油段111a→第二有杆腔进油段112d→有杆腔油孔11b→有杆腔;

第二油路循环内的回油:无杆腔有油孔11c→无杆腔回油道111c→第五阀杆油孔21f→阀杆油道211d→第三阀杆油孔21d→阀座回油孔11b。

在该状态下,如图7B和7D所示,第一阀杆油孔21b和第四阀杆油孔21e则被安装孔111的内壁封堵。

进一步的,于本实施例中,双油路换向阀还包括设置于阀座11且连通阀座进油孔11a的调压阀13,阀座11的装配面上具有连通调压阀13的泄压腔的阀座泄油孔11e,阀座泄油孔11e通过弧形油槽11f连通阀座回油孔11b。如图6C所示,当液压工具的运动压力超过调压阀13设置的压力时,工具油腔的油液因压强的关系经过阀座进油口11a直接冲开调压阀13里面弹簧处顶孔13a,油液从泄压腔13b经过阀座泄油孔11e、弧形油槽11f、进入阀座回油口11b以实现自动泄压,起到保护液压工具的作用。

相对应的,本实施例还提供一种包含本实施例所提供的双油路换向阀的液压工具。具体而言,阀座11通过四个安装螺丝17连接于外部油缸且阀座装配面112上每个油孔处均设置有放置串油的密封圈18。

综上所述,本发明提供的双油路换向阀中阀座内设置有可相对阀体转动的阀杆且阀杆上设置有五个阀杆油孔和一个油槽。在阀体的转动过程中,阀体可阀座之间形成了连通外部油缸内有杆腔和无杆腔的双油路循环。在工作状态下油液经第一油路循环进入无杆腔内,推动推杆前行并压缩有杆腔内的油液进行回油。在复位状态下,油液经第二油路循环进入有杆腔内,有杆腔内压力增大,推动推轴后退并压缩无杆腔内的油液进行回油。该设置实现了油路的双向循环,推轴在第二油路循环的作用下快速退回,大大提高了工作效率。进一步的,阀杆和阀座之间还形成了无负载状态,在该状态下油液不进入外部油缸,液压工具不工作,不仅极大方便了工作人员操作,同时也提高了液压工具的安全性。

虽然本发明已由较佳实施例揭露如上,然而并非用以限定本发明,任何熟知此技艺者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,因此本发明的保护范围当视权利要求书所要求保护的范围为准。

- 双油路换向阀及液压工具

- 一种双油路控制液压换向阀组