液压油箱及泵车

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及工程机械领域,具体地,涉及一种液压油箱及泵车。

背景技术

液压油箱,即用于装载液压油的容器,是液压系统中的一个重要组成部件。液压系统中的油液因开式或闭式系统,会全部或部分回流至油箱,进入油箱的油液若能保证气泡析出和水分沉淀,则吸入执行元件的油液污染较少。若油液中的游离水未及时排出,被吸入液压执行元件中,则会在油泵的剧烈搅拌或阀件的剪切作用下,形成微小的悬浮,无法沉淀到油箱底部,油液浮化,导致油液的品质降低。

油箱里油液中水分的来源主要为两个部分:一是油箱压强调节呼吸气阀,空气中的水份进入油液;二是油缸和混凝土砼缸来回运动过程中,泵送油缸因另一侧与混凝土砼缸相连,中间有冷却水箱冷却砼缸,从活塞杆密封环处带水进入液压系统。现有技术仅考虑对呼吸阀入口处水分的过滤,未充分考虑油箱里油液中含有水分后,水分的分离及排出问题。

发明内容

为了解决现有技术油液中气泡和水分难以去除的技术问题,本发明的目的是提供一种液压油箱,该液压油箱不仅可以有效减少油液中的气泡,而且还可以减少油液中的水分含量,提高油液品质,延长液压元器件的使用寿命,提升液压系统的可靠性。

为了实现上述目的,本发明的第一方面提供了一种液压油箱,包括箱体,所述箱体内设置具有格栅孔的回油罩,所述回油罩将所述箱体的内腔分隔成回油腔室以及与所述回油腔室连通的吸油腔室,所述箱体上设置有连通所述回油腔室的回流过滤口,并且该箱体的底部设置有集水装置。

进一步的,所述回油罩的边缘与所述箱体的内壁连接,该回油罩的内壁与所述箱体的内壁围成所述回油腔室,并且该回油罩的外壁与所述箱体的内壁围成所述吸油腔室。

进一步的,所述回油罩具有与所述箱体的底板相对设置的第一板体,所述第一板体呈倾斜设置,所述格栅孔设置在所述第一板体上。

进一步的,所述回油罩具有设置在所述箱体的底板上并且能够支撑所述第一板体的第二板体,所述格栅孔设置在所述第二板体远离所述箱体底部的一侧。

进一步的,所述第二板体的靠近所述箱体的底板的一侧设置有过水孔。

进一步的,所述回油罩还具有设置在所述箱体的底板与所述第一板体之间的第三板体,所述第三板体的侧边与所述第二板体的侧边连接。

进一步的,所述箱体上设置有主阀组回油口,所述回油腔室内设置有罩设于所述主阀组回油口并连通所述回油腔室的回油盒。

进一步的,所述箱体的底板上设置有通孔,所述集水装置包括设置在所述箱体的底板的外壁并与所述通孔连接的集水盒,所述集水盒上设置有排水口;或者,所述集水装置包括由所述箱体的底板向下凹陷形成的沉槽,所述沉槽上设置有排水口。

进一步的,还包括可拆卸地安装于所述吸油腔室内并罩设在所述集水装置的进水口处的第一挡板,从油液中分离出的水能够通过该第一挡板进入所述集水装置。

进一步的,所述第一挡板通过磁铁设置在所述箱体的底板上。

进一步的,所述箱体上设置有连通所述吸油腔室的吸油口;所述吸油腔室内设置有第二挡板,所述第二挡板设置在所述箱体的底板上,并且位于所述吸油口的下方。

进一步的,所述箱体的底板由靠近所述集水装置向远离所述集水装置的方向向上倾斜。

进一步的,所述箱体的底板上设置有泄油回油口,所述泄油回油口上连接有位于所述箱体内的管体,所述管体远离所述泄油回油口的一端设置有斜切的出油口。

本发明的第二方面提供了一种泵车,包括如上所述的液压油箱。

进一步的,所述箱体上设置有能够将所述液压油箱安装在所述泵车上的安装件,所述安装件上设开设有安装孔。

采用上述技术方案后,本发明与现有技术相比主要具有以下有益效果:

本发明所述回油罩的设置增加了油液的扰流路径,并且有利于油液中气泡的逸出,可以有效减少油液中的气泡;同时,由于水以游离状态存在于油液中,水的密度比液压油密度大,会慢慢沉降于油箱的底部,进入所述集水装置,然后从所述集水装置排出,减少液压油中的水分含量,提高油液品质,延长液压元器件的使用寿命,提升液压系统的可靠性。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

在附图中:

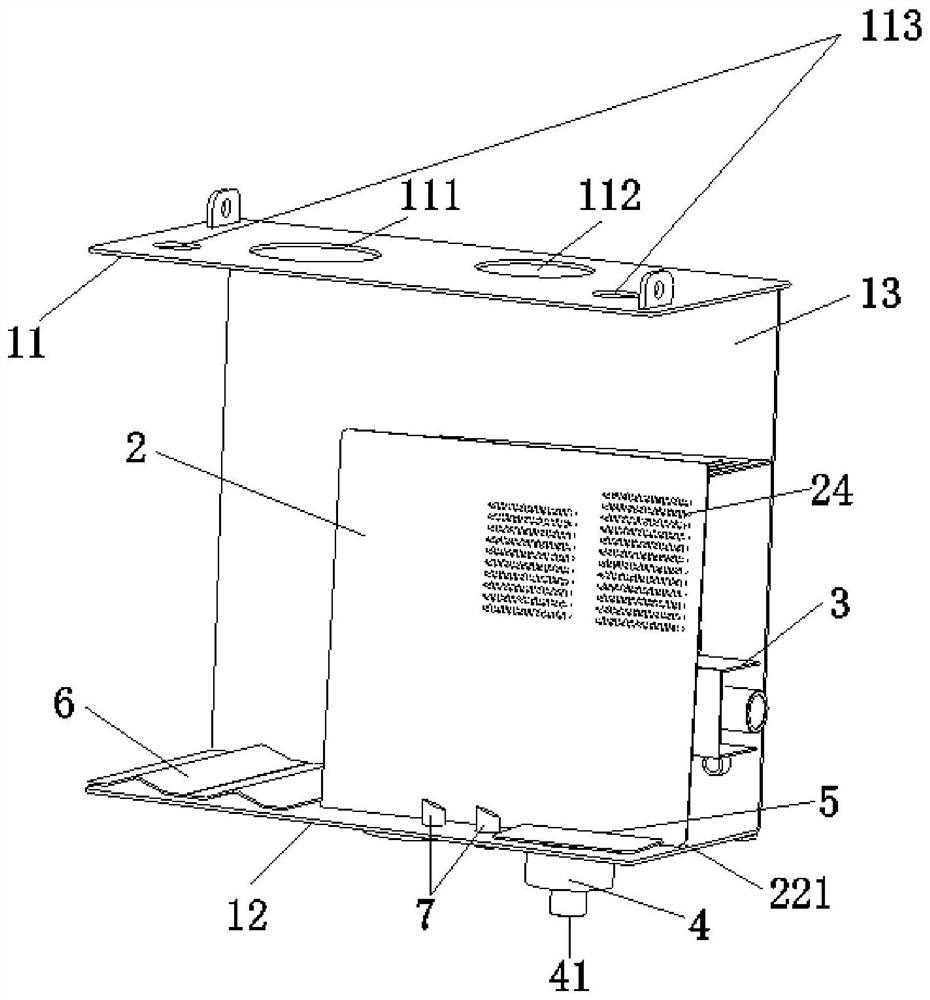

图1是本发明液压油箱的结构示意图;

图2是本发明液压油箱的内部结构示意图;

图3是本发明回油罩的结构示意图一;

图4是本发明回油罩的结构示意图二;

图5是本发明液压油箱的底板的结构示意图一;

图6是本发明液压油箱的底板的结构示意图二;

图7是本发明液压油箱的底板的结构示意图三。

附图标记说明:

1、箱体;11、顶板;111、空气滤芯安装口;112、回流过滤口;113、封堵口;12、底板;121、主泵泄油回油口;122、副泄油回油口;13、侧板;131、主阀组回油口;

2、回油罩;21、第一板体;22、第二板体;221、过水孔;23、第三板体;24、格栅孔;

3、回油盒;

4、集水装置;41、排水口;

5、第一挡板;51、磁铁;

6、第二挡板;

7、管体;71、出油口;

8、第一安装板;81、第一安装孔;

9、第二安装板;91、第二安装孔。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1-图7所示,本发明公开了一种液压油箱,所述液压油箱包括箱体1,所述箱体1内设置有具有格栅孔24的回油罩2,所述回油罩2将所述箱体1的内腔分隔成回油腔室以及与所述回油腔室连通的吸油腔室;所述箱体1上设置有连通所述回油腔室的回流过滤口112,并且该箱体1的底部设置有集水装置4。

上述技术方案中,带有水分的油液从所述回流过滤口112进入所述回油腔室,所述回油腔室的油液经所述回油罩2上的格栅孔24后进入所述吸油腔室。所述回油罩2的设置增加了油液的扰流路径,并且有利于油液中气泡的逸出,可以有效减少油液中的气泡进入所述吸油腔室;同时,由于水以游离状态存在于油液中,水的密度比液压油密度大,水则会慢慢沉降于油箱的底部,然后进入所述集水装置4,并从所述集水装置4排出,有效减少液压油中的水分含量,提高油液品质,延长液压元器件的使用寿命,提升液压系统的可靠性。

在本发明的一种实施例中,所述回油罩2独立设置在所述箱体1中。也就是说,所述回油罩2的内腔构成所述的回油腔室,所述回油罩2的外壁与所述箱体1的内壁围成所述的吸油腔室。

在本发明的另一种优选实施例中,如图2-图4所示,所述回油罩2的边缘与所述箱体1的内壁连接,该回油罩2的内壁与所述箱体1的内壁围成所述的回油腔室,并且该回油罩2的外壁与所述箱体1的内壁围成所述的吸油腔室。

具体的,所述回油罩2具有与所述箱体1的底板12相对设置的第一板体21,所述第一板体21呈倾斜设置。这里所说的倾斜设置是指,所述第一板体21与水平面之间有夹角c,所述夹角c一般为1-6度。

所述回油罩2还具有设置在所述箱体1的底板12上并且能够支撑所述第一板体21的第二板体22。进一步的,所述回油罩2还具有设置在所述箱体1的底板12与所述第一板体21之间的第三板体23,所述第三板体23的顶部与所述第二板体22的侧边连接,该第三板体23的侧边与所述第二板体22的侧边连接。

上述技术方案中,所述第一板体21上设置有所述格栅孔24,所述第二板体22的上部设置有格栅孔24。所述第三板体23上没有设置格栅孔。也就是说,所述格栅孔24分布在所述第二板体22上部和第一板体21上,所述第一板体21与水平面的倾斜角度c一般为1-6度,格栅孔24设置的位置较高,这样可以增加油箱内部油液的扰流路径,油液向上从格栅孔24流出,使油液在油箱内能够有较长的流动路径,油液得到充分交换,便于气泡顺着油液向上;同时,利于水分在重力作用下会向下沉降,进入所述集水装置4,并由所述集水装置排出4。

另外,所述第二板体22上设置有过水孔221,所述过水孔221设置在所述第二板体22靠近所述箱体1的底板12的一侧。优选地,所述过水孔221为开设在所述第二板体22底边的缺口。在所述第二板体22上设置过水孔221,可以保证所述回油腔室中的水分从回油腔室流至吸油腔室,并流入所述集水装置4。

进一步的,所述格栅孔24为长条孔,所述长条孔的边缘呈波浪形。优选地,所述长条孔的数量可以设置有多个,多个所述的长条孔间隔排列设置在所述第一板体21和所述第二板体22上。

上述技术方案中,多个长条孔排列设置可以有效保证流体的流动,有利于所述回油腔室内部的油液以层流方式从所述回油腔室流出,降低油液的流速,减少油液的涡旋和湍流,利于油液中气泡的析出。

进一步的,所述箱体1上设置有主阀组回油口131,所述回油腔室内设置有罩设于所述主阀组回油口131并连通所述回油腔室的回油盒3。

所述回油腔室内有若干阀组回油口,若干所有阀组回油口不直接朝向所述格栅孔24。其中,针对瞬时冲击比较大的主阀组回油口131增加回油盒3,降低油液流动速度,改变油液的流动方向,防止油箱内的油液被搅动。

所述回油盒3上设置有连通所述回油腔室的开口。所述回油盒3的开口朝向所述箱体1的侧壁,使经主阀组回油口131返回的油液先经回油盒3缓冲,再经过所述回油罩2上的格栅孔24进入所述吸油腔室。

如图2、图5-图6所示,在本发明的一种实施例中,所述箱体1的底板12上设置有通孔,所述集水装置4包括设置在所述底板12外壁并与所述通孔连接的集水盒,所述集水盒上设置有排水口41。

所述集水装置4用于收集由所述油液中分离出的水分,然后将水分通过所述排水口41排出,避免水分再次进入循环系统。另外,将所述集水盒布置在所述吸油腔室的底部,可以避免回油过程扰动集水盒中的水重新进入油箱。

如图7所示,在本发明的另一种实施例中,所述集水装置4包括由所述箱体1的底板12向下凹陷形成的沉槽,所述沉槽上设置有排水口41。

本实施例为集水装置4的另一种结构,所述集水装置4为由所述底板12向下凹陷形成的沉槽,也就是说,本实施例中的集水装置4与所述底板12一体成型。

无论所述集水装置4是集水盒还是沉槽,均是为了保证油液中的游离水能够较好的在重力作用下聚集,然后排出所述箱体1。另外,还可以在所述排水口41处设置排水阀,以控制所述排水口41的开闭。

为了保证油箱在工作过程中,集水盒或者沉槽中的水不会被重新卷入油液中,保证排水的纯度。本发明还包括可拆卸地安装于所述吸油腔室内并罩设在所述集水装置4的进水口处的第一挡板5,从油液中分离出的水能够通过该第一挡板5进入所述集水装置4。优选地,所述第一挡板5可以为人字形挡水板或几字形挡水板或网格状挡水板。

举例而言,所述第一挡板5通过磁铁51设置在所述集水装置4的进水口处,也就是使用磁铁51将所述第一挡板5可拆卸的设置在所述底板12上。这样设置便于油箱在换油过程中,能够把所述第一挡板5拆卸下来,将所述第一挡板5下部区域和集水装置4彻底清洗干净。

进一步的,所述箱体1上还设置有与所述吸油腔室连通的吸油口;所述吸油腔室内设置有第二挡板6,所述第二挡板6设置在所述箱体1的底板12上,并且位于所述吸油口的下方。所述第二挡板6的设置可以避免放水过程中油液对集水装置4内部水的扰动。

如图5-图6所示,为了有利于油液中的水分和杂质聚集至所述集水装置4,然后经排水口41排出,所述底板12由靠近所述集水装置4向远离所述集水装置4的方向向上倾斜,也就是说,所述集水装置4设置在所述底板12的最低处。

举例而言,所述底板12为矩形板,所述集水装置4设置在所述矩形板的一角处。在所述矩形板的长度方向上,所述底板12由靠近所述集水装置4向远离所述集水装置4的方向逐渐向上倾斜。一般情况下,所述矩形板在长度方向上与水平面之间的夹角b为0-8度。在所述矩形板的宽度方向上,所述底板12由靠近所述集水装置4向远离所述集水装置4的方向逐渐向上倾斜。一般情况下,所述矩形板在宽度方向上与水平面之间的夹角a为0-8度。这样设置能够使所述集水装置4设置在所述底板12的最低处,从而有利于油液中的水分和杂质聚集,然后经所述排水口41排出。

进一步的,所述箱体1的底板12上设置有泄油回油口。其中,所述泄油回油口上连接有位于所述箱体1内的管体7,所述管体7远离所述泄油回油口的一端设置有斜切的出油口71。

具体的,所述泄油回油口包括主泵泄油回油口121和副泄油回油口122,在主泵泄油回油口121和副泄油回油口122上连接管体7,使得所述主泵泄油回油口121和副泄油回油口122均高于底板12一定高度,这里所述的高度一般在10-30mm。这样若油箱底部有水膜时,不会因为所述主泵泄油回油口121和副泄油回油口122过低,把水带动起来,在油箱内循环。

同时,在所述管体7远离所述主泵泄油回油口121的一端设置有斜切的出油口71,出油口71为45度斜切口,可以增加出油口71的截面积,降低所述出油口71油液流出时的流速。

为了进一步保证进入油箱内的油液不带有水分,还可以在油箱的回流过滤口112安装带有吸水功能的过滤器,防止水分进入油箱。进一步的,所述箱体1的顶板11上开设有空气滤芯安装口111,所述空气滤芯安装口111内设置有与所述空气滤芯安装口111相适配的空气滤芯,这里的空气滤芯可以为带有干燥剂的空气滤芯,可以更好地防止水分进入油液中。

另外,本发明所述箱体1的顶板11上设置有封堵口113,所述封堵口113内设置有与所述封堵口113相适配的堵头,便于更换油箱内的油液。

本发明上述的液压油箱,使油液从该油箱中流入流出,支持泵送油缸交替推进,使混凝土能够连续从混凝土砼缸中推出,泵送至具体施工位置。

液压油箱有两个典型的工作工况,分别是泵送工况和非泵送工作。非泵送工况下,主要是搅拌机构在运行,此时流量相对较小,油液从主泵泄油回油口121、副泄油回油口122流入油箱。此时,摆动油缸不会工作,回油盒3处不会有油液回流。

泵送工况下,泵送油缸推动混凝土砼缸往复运动时,因泵送系统为开式或闭式系统,液压系统中的油液全部或部分回流至液压油箱,进行油液交换。液压系统中的油液大部分通过冷凝器后由所述回流过滤口112进入所述回油腔室,在回油腔室内经过回油罩2循环后,从吸油腔室的吸油口流出。

其中,泵送油缸在极限位置准备换向时,为保证混凝土连续泵送,摆动油缸推动S管换向,会产生较大的冲击(瞬时有较大流量)。因此,在主阀组回油口131处增加回油盒3,以改变油液的流动方向,降低油液的流速,使该油液经回油盒3后再经过回油罩2进入所述吸油腔室,然后从吸油口流出。另外,还有部分油液经油箱底部的主泵泄油回油口121回到油箱;还有部分油液经油箱底壁或侧壁的副泄油回油口122回流至油箱。

泵送油箱泵送过程中,砼缸往复运动推动混凝土输送,砼缸的冷却水箱中的水分通过活塞杆密封环渗透至油缸侧,进入液压系统。含有水分的油液通过回流过滤口112进入回油腔室,部分油液由主阀组回油口131进入回油盒3后再进入回油腔室,还有部分油液通过主泵泄油回油口121进入回油腔室,除此之外还有部分油液因流量较小,直接从副泄油回油口122进入吸油腔室中。回油腔室内的油液经回油罩2上的格栅孔24进入所述吸油腔室,所述回油罩2的设置增加了油液的扰流路径,并且有利于油液中气泡的逸出,可以有效减少油液中的气泡进入所述吸油腔室;同时,由于水的密度比液压油密度大,水分以游离水的成分在油液中,因密度较大会慢慢沉降于油箱的底部,油箱的底板12呈倾斜状,水因重力作用慢慢聚集在集水装置4内,通过操作人员定期放水,将油箱中的水排出。同时,通过在集水装置4进水口处放置第一挡板5和第二挡板6,防止集水装置4内的水分被重新卷入油液中,有效减少油液中水分的含量。

本发明还公开了一种泵车,采用如上所述的液压油箱。其中,所述箱体1上设置有能够将所述液压油箱安装在所述泵车上的安装件,所述安装件上设开设有安装孔。

进一步的,所述安装件包括设置在所述箱体1外侧,并与所述箱体1的侧板13一体成型的第一安装板8,所述第一安装板8上设置有若干条形第一安装孔81,通过螺栓将油箱与泵车上装固定,条形的第一安装孔81降低油箱和泵车上装的装配精度,保证同一款油箱结构能够适应不同的泵车上装,保证油箱侧面的安装固定点,提高油箱安装的稳固性。

进一步的,所述安装件还包括设置在所述箱体1底部的第二安装板9,所述第二安装板9上设置有条形的第二安装孔91。所述第二安装板9一般用于将泵送油箱安装在副车架大梁的侧方支架上。

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

- 一种内嵌分体式液压油箱及设有该液压油箱的混凝土泵车

- 一种混凝土泵车液压油箱呼吸器检测装置