一种立式高温搅拌球磨设备

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于粉末加工机械设备技术领域,涉及一种球磨设备,尤其涉及一种立式高温搅拌球磨设备。

背景技术

搅拌球磨机是电子原料和纳米材料制作领域的关键设备,同时也是一种广泛用于生物、食品、化妆品、医药、材料、采矿、冶金等行业的常用粉体加工设备,通过搅拌器的运动,使钢球或者陶瓷球与原料间产生剪切与碰撞,实现材料的破碎与研磨。在粉体加工的流程中往往需要在粉磨工序前后对粉体进行加热,以达到干燥、高温热处理或高温反应的效果。现有技术中粉磨和加热分属两道工艺,至少需要两套设备,设备占地大。根据所加工粉体的性质,在一些加工过程中需要充入保护气体,材料在多套设备间的输送和保存增加了工序和成本,将多个工序集成化可以降低成本并提高质量的稳定性。在现代的材料制备中还有一种利用颗粒破碎瞬间较高的表面化学能促进反应速率的方法,为了让反应顺利进行,也需要温度控制。同时,现有的搅拌球磨机给料方式为间断式,通常将原料一次性放入筒内,搅拌粉碎后再全部倒出,无法连续生产,影响生产效率,同时,不同批次间装料量、料/球比例以及搅拌时间的波动造成不同批次粉体产品间的粒度分布和产品质量的波动。实现研磨和热处理结合的连续粉体加工生产方法具有很好的应用前景和经济效益。

针对球磨与热处理的结合,发明CN100460074C和CN102614965B等采用了将球磨机置于高温炉中的技术路线,高温下球磨机各部件容易发生损坏,特别是驱动和传动部件,而且由外而内的加热需要先加热球磨筒壁,再通过筒壁和材料的热传递实现,筒壁和材料的接触面积有限,造成材料升温慢、加热不均匀。并且将球磨置于高温炉中的技术只能按批次处理材料,无法实现连续生产。发明CN107866312B和CN109282585B使用热风对材料进行烘干,但由于气体比热低,所能携带的能量有限,在现实情况下气体加热升温速度慢,其作用仅限于烘干,无法达到较高温度。发明申请公告号CN109663639A提出使用微波进行加热,理论上可以直接加热材料,减少对筒体和相关驱动、传动部件的高温压力和热损失,但在现有技术下,大型微波设备的建设和微波辐射屏蔽成本极其高昂,难以用于大规模生产,而且微波加热只能针对微波敏感材料,可加工的材料受限,不具有普适性。

发明内容

针对现有的高温球磨技术与装备无法实现对不同材料大型化、连续化生产的问题,本发明提供了一种使用电磁感应加热金属磨球的技术与装置,利用研磨时磨球与材料的接触,在球磨筒这一封闭体系内对目标材料进行高效、快速、均匀的连续加热,实现在精准温度和反应气氛控制下的高温球磨规模化连续生产。

为实现上述目的,本发明提供一种立式高温搅拌球磨设备,具有这样的特征:包括筒体、若干金属磨球、筒盖、搅拌器和进出气控制系统;所述筒体竖直设置;筒体的筒壁内覆有一层保温层,保温层内覆有一层耐磨层;筒体内还设有磁轭线圈层,位于保温层外侧或嵌在保温层中的外侧,其中,磁轭线圈层嵌在保温层中的外侧是指磁轭线圈层短于保温层,保温层在内侧和两侧包裹住磁轭线圈层;磁轭线圈层包括磁轭和线圈,线圈位于磁轭内侧或嵌在磁轭中的内侧,其中,线圈嵌在磁轭中的内侧是指线圈固定在磁轭内,并相对于整体磁轭,位于内侧;线圈与高频电源连接;若干金属磨球设于筒体内;所述筒盖密封盖在筒体的顶部开口上;所述搅拌器穿过筒盖伸入筒体内,且可以转动;物料放入筒体内,在搅拌器的转动下金属磨球使物料在筒体内得到研磨,同时线圈通高频交流电在筒体内部产生交变磁场,使金属磨球表面产生感应涡流发热进而加热物料;所述进出气控制系统包括进气通道和出气口;进气通道的一端开设在筒体底面、与筒体内相通,另一端与筒体外相通;所述出气口开设在筒盖上;进出气控制系统还包括球冠型盖板,球冠型盖板设在筒体内,盖在其进气通道的端口上,通过弹性件与筒体的底面连接;当进气压力大于筒体内压力时,球冠型盖板被气压顶开;当进气压力小于筒体内压力时,球冠型盖板通过弹性件的恢复力自动关闭。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述磁轭线圈层嵌在位于侧筒壁位置的保温层中;所述线圈嵌在磁轭中的内侧。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述筒盖上设有贯穿筒体内外的进料口,进料口上设有进料阀门。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述出气口设有筛网。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述耐磨层与保温层均为非磁性、不导电材料。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述搅拌器与筒盖通过气密轴承连接。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述筒盖与筒体通过螺栓紧固;所述筒盖和筒体之间还设有密封结构。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:其中,所述进气通道和出气口上均设有气体阀门。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:还包括电机,设置在搅拌器的上方,电机输出轴与搅拌器连接,驱动搅拌器转动。

进一步,本发明提供一种立式高温搅拌球磨设备,还可以具有这样的特征:还包括非金属、非热电偶类的温度传感器,设置在所述筒体内,测量筒体内的物料温度。

本发明的有益效果在于:

一、利用电流在线圈内部产生交变磁场,使金属磨球产生感应涡流发热,直接作用于物料粉体,热量不作用于设备其他部分,加热直接,能量效率高;

二、磨球数量多,与物料粉体材料接触面积大,加上球磨时的翻转振动,促进磨球与粉体材料之间的接触,热量传递快;

三、采用高频电源,因为趋肤效应,金属球内部温度低,加热集中在球体表面,有利于向物料粉体传热,且加热直接控制方便,断电即停止加热,钢球内部不储存额外热量,控温精准;

四、可以根据物料材料干燥或高温反应的目的,根据需要选用耐磨高铬钢或者高温铁磁材料制造磨球,使用温度范围广,且可普适地应用于各种粉体材料的加工;

五、将粉磨和加热工序集成,实现了设备的集约化,减小设备占地,且设备紧凑有利于气密性控制,该设备除了可以在空气氛围加工外,还可以根据需要通入保护气体或反应气体,使用范围广;

六、进气口内侧使用球冠型盖板,气体并非从一点逸出,而是沿盖板外沿与筒体内部底板间形成的环形狭缝喷出,与材料接触范围更大;

七、球冠型盖板只在进气压力充足时才能开启,一旦进气压力不足则会因弹性力自动关闭进气口,防止物料进入甚至堵塞进气通道。

八、在使用反应性气体与物料反应的过程中,气体自下而上通过物料,保证了气体与物料的充分接触,有利于反应。

九、在使用反应性气体与物料反应的过程中,物料在加热的同时进行搅拌粉磨,可不断将表层的反应产物从颗粒上剥离,提高高温反应的均匀性与反应速率,提高效率;同时,球磨过程中物料破碎露出的新鲜表面具有较高的表面能,反应活性高,有利于提高反应产物的纯度。

十、保温层介于线圈与物料粉体材料之间,兼顾了粉体热处理过程中的保温节能需求和线圈的散热需要;

十一、使用磁轭分布在磁感线圈外侧,除了固定感应线圈位置外,还可以约束感应漏磁向外扩散,提高感应加热的效率,作为磁屏蔽,保障设备的环境安全性。

十二、使用非金属、非热电偶类的温度传感器,避免了电磁感应对温度测量的影响,结合功率可调的电源,可以实现温度的精细化控制;

十三、使用非磁性、不导电材料制作耐磨层,避免对金属磨球产生电磁屏蔽,使感应加热集中在筒体内部,通过热传递直接传导到目标材料上,高效节能。

十四、已磨细的粉体被气体从出气口及时带出筒体,避免过度研磨,在节省能量的同时,实现粉体产品的粒度分布更窄,粉体颗粒均一性更好,提高产品质量。

十五、出气口筛网可更换,通过使用不同网眼大小的滤网控制产品细度,比传统上根据经验,通过研磨时间控制产品粒度更为方便和准确。

十六、在生产过程中,一方面成品由气体吹出筒体,另一方面可以通过筒盖上的进料口补充原料甚至磨球,无需开盖或暂停球磨,可以实现不间断连续生产,比现有的间歇式、分批次的生产方式更加经济、高效、便捷,同时有利于保障产品质量稳定。

附图说明

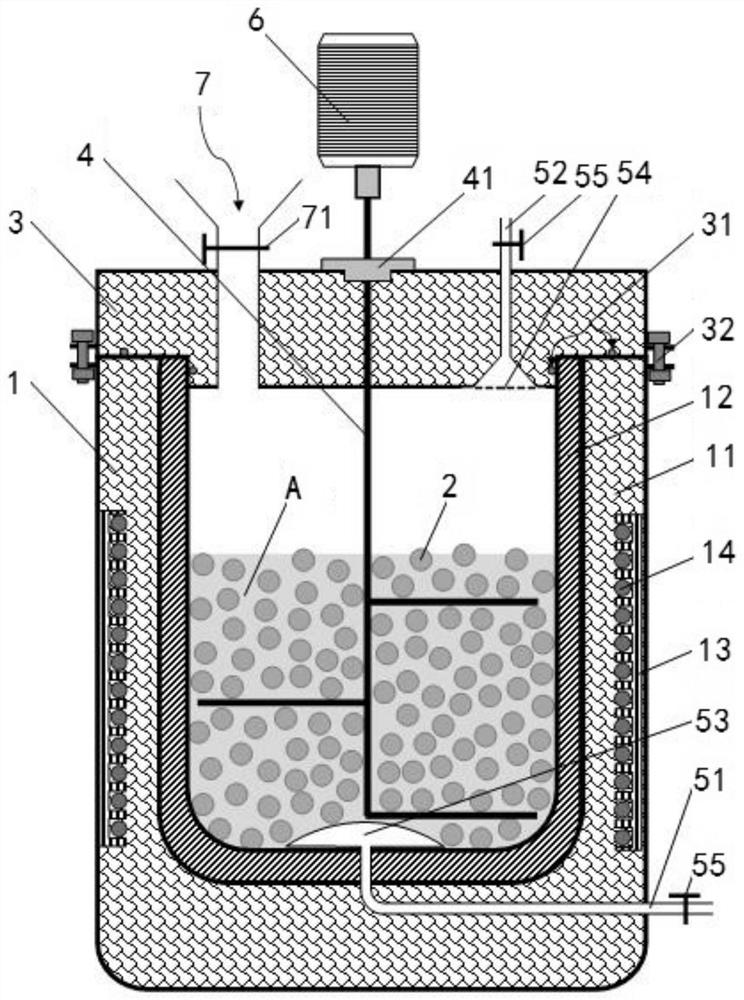

图1是立式高温搅拌球磨设备的结构示意图。

具体实施方式

以下结合附图来说明本发明的具体实施方式。

如图1所示,本发明提供一种立式高温搅拌球磨设备,包括筒体1、若干金属磨球2、筒盖3、搅拌器4和进出气控制系统。

筒体1竖直设置。

筒体1的筒壁(包括侧筒壁和底面筒壁)内覆有一层保温层11,保温层11内覆有一层耐磨层12。保温层11指由保温隔热材料制成的一层保温结构。保温层的材料为非磁性、不导电材料,避免产生电磁屏蔽,优选地,在较低加热温度的应用中,保温层由有机发泡材料制成;在高温需求下(高于200℃)保温层由多孔陶瓷耐火材料制成。耐磨层12指耐磨材料构成的一层磨耗结构。耐磨层的材料为非磁性、不导电材料,避免产生电磁屏蔽,优选地,由致密的耐磨陶瓷,如氧化锆或者碳化钨制成。

筒体1内还设有磁轭线圈层,磁轭线圈层嵌在位于侧筒壁位置的保温层11中。磁轭线圈层包括磁轭13和线圈14,线圈14嵌在磁轭13中的内侧。具体的,磁轭是由导磁率比较高的软磁材料制成的条型薄片垒叠而成的结构,对线圈起到支撑作用的同时可以有效控制漏磁,屏蔽磁场,保障环境安全。线圈沿磁轭内部搭成的支架缠绕构成。

线圈14与高频电源连接,由高频交流电源供电,频率范围为1000~100000Hz,电源功率可调,高频电源产生的高频交变磁场具有趋肤效应,使电磁感应发热集中于金属磨球表面,有利于向物料传热,加热直接,效率高。

具体的,线圈14的缠绕高度从筒体1内部空间的底面至筒体内部空间的三分之二左右高度。这部分高度是筒体内物料与金属磨球2的填充高度,可以使交变磁场更加集中。

对于本实施例中上述多层结构,可以根据实际应用需要增加(例如增加其他功能层)、组合(例如用陶瓷作为耐磨和保温层)、拆分(例如线圈与磁轭分开设置,且磁轭位于线圈外侧)或调整顺序,但应限定为:耐磨层位于最内侧;线圈结构位于保温层外或嵌在保温层内的外侧,在实现系统保温的同时兼顾线圈散热;线圈位于磁轭内侧或嵌在磁轭中的内侧,控制漏磁,保障系统的环境安全性。例如,磁轭线圈层还可以完全覆在保温层外侧。

若干金属磨球2设于筒体1内。金属磨球2的材料为耐磨高铬钢或镍基高温合金,加热温度在300℃以下为耐磨高铬钢,300℃及以上为镍基高温合金。

筒盖3密封盖在筒体1的顶部开口上。筒盖由保温材料制成,阻止生产加热过程中的热量散失,同时与筒体共同在筒体内构成生产所需的密闭空间。具体的,筒盖3与筒体1通过螺栓32紧固。筒盖3和筒体1之间还设有密封结构31,保障系统的气密性。

搅拌器4穿过筒盖3中心伸入筒体1内,且可以转动。具体的,搅拌器4是由搅拌杆和若干叶片构成。设备还包括电机6,设置在搅拌器4的上方,电机输出轴与搅拌器4连接,驱动搅拌器4转动。

进一步优选的,搅拌器4与筒盖3通过气密轴承41连接,在搅拌器4旋转的过程中保障系统的气密性。

物料放入筒体1内,在搅拌器4的转动下金属磨球2使物料在筒体1内得到研磨,同时线圈14通高频交流电在筒体1内部产生交变磁场,使金属磨球2表面产生感应涡流发热进而加热物料。

在一优选的实施例中,设备还包括非金属、非热电偶类的温度传感器,设置在筒体1内,测量筒体1内的物料温度。例如,可选用陶瓷温度传感器集成于耐磨层上,或选用红外传感器在筒盖上设观察窗、通过观察窗对加热球磨系统中的物料温度进行红外测量。通过对温度的实时测量,通过微机控制线圈所连接的高频电源的功率,实现温度的精准控制。

进出气控制系统控制气体进出筒体1。其中,进出气控制系统的出气部分兼具出料控制的作用。

进出气控制系统包括进气通道51和出气口52。进气通道51的一端开设在筒体1底面、与筒体1内相通,另一端与筒体1外相通。出气口52开设在筒盖3上。

进出气控制系统还包括球冠型盖板53,球冠型盖板53设在筒体1内,盖在其进气通道51的端口上,通过弹性件与筒体1的底面连接,弹性件可以为弹簧。

根据进气压力与筒体1内气压的相对大小控制球冠型盖板63的开合。当进气压力大于筒体1内压力时,球冠型盖板53被气压顶开,气体通过球冠型盖板53边缘和筒体1底部之间形成的圆形狭缝进入筒体1内,由下至上通过物料层,形成筒体1内的保护气氛或与物料反应。当进气压力小于筒体1内压力时,球冠型盖板53通过弹性件的恢复力自动关闭,阻止物料进入进气通道51,防止进气通道51堵塞。

其中,出气口52的底端设有可更换的筛网54。在生产过程中,间歇性地提高进气压力,使气流携带粉体物料冲击筛网,磨细合格达到目标细度的粉体通过滤网随气体经由出气通道吹出;过大的、未达到目标细度的粉体颗粒无法通过滤网,因重力回落,被继续研磨。筛网可更换,可根据产品目标细度选择筛孔大小。

其中,进气通道51和出气口52上均设有气体阀门55。关闭进气通道51上的气体阀门可以使进气压力减小,关闭出气口52上的气体阀门可以造成筒体1内气压上升。

其中,筒盖3上设有贯穿筒体1内外的进料口7,进料口7上设有进料阀门71。

工作时,待加工原料A与若干金属磨球2预先置于筒体1内或通过进料口添加。电机驱动搅拌器4转动,带动原料与金属磨球2运动,使原料得到研磨,同时线圈14通高频交流电在筒体1内部产生交变磁场,使金属磨球2表面产生感应涡流发热进而加热物料,同时气体通过进出气控制系统进入筒体1内,控制筒体1内气氛,根据生产需要,可以通入反应气体,实现气体与物料的高温反应。在生产过程中间歇性地提高进气压力,可使达到目标粒径的粉体产品被气体携带,通过筛网54由筒盖3上的出气口52带出筒体1,同时通过筒盖3进料口添加新的原料,实现连续生产。

气体携带已磨细的粉体吹出筒体1后,经过气固分离,固体即为目标产品;气体通过增压后可以重复使用。若为反应气体,应在增压装置前端设置气体浓度传感器,避免因反应气体浓度过低影响产品质量。

在生产的过程中,新的物料,甚至金属磨球可以通过筒盖3上的进料口7和进料阀门71进行补充,无需开盖或暂停球磨,可以实现不间断连续生产,比现有的间歇式、分批次的生产方式更加经济、高效、便捷,同时有利于保障产品质量稳定。

- 一种立式高温搅拌球磨设备

- 一种立式连续搅拌球磨设备及其工作方法