一种CO2治理气化灰水回用装置及回用方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及气化灰水回用技术领域,尤其涉及一种CO

技术背景

气化炉装置使用过程中会排出的大量气化黑水,黑水中的含固量大于10000mg/l左右,经闪蒸沉降槽絮凝沉淀净化后成为气化灰水返回系统,沉淀净化后的灰水中仍有2000-3000mg/l左右的含固量,而气化装置的黑水处理系统是保障新型气化炉稳定运行的重要环节,而灰水固悬物含量的高低直接影响灰水回用系统的阻垢效果,为此部分厂家通过投加碳酸钠、氢氧化钙等药剂降低气化灰水硬度,但在除硬的同时副产大量“灰泥”同样无法处理,且由于需要投放药剂无疑增加了气化灰水的处理成本,很难符合国家的环保要求。

发明内容

本发明的目的是针对现有技术的不足从而提供一种CO

本发明是采用如下技术方案来实现的:

一种CO

优选地,所述除钙反应槽与所述自动反洗表面过滤器之间设置有抗干扰水处理器。

一种CO

步骤1:通过管道引进气化炉装置排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到7-12;

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽。

优选地,步骤1中的气化黑水温度为100-130℃、固含量大于10000mg/l、浊度为:400-700NTU,流速为5-10m

优选地,步骤1中的气化灰水上清液温度为60-90℃、固含量为2000-3000mg/l、浊度为:80-150NTU。

优选地,自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,排渣的渣含水率为36%。

优选地,所述自动反洗表面过滤器内压强为0-0.02Mpa,液体流速为0.1-0.25ml/s。

优选地,经过自动反洗表面过滤器过滤后的液体,固含量为16-30mg/l,浊度为0.1-0.3NTU。

与现有技术相比,本发明具有以下有益的技术效果:

本发明具有结构简单、流程设计合理、能够实现连续分级处理的装置、去除气化灰水中90%以上的总硬度含量、并能够回收轻质碳酸钙、不仅可以有效减缓灰水系统设备和管线结垢以及保证灰水系统稳定运行、还能够副产可外售轻质碳酸钙和实现气化灰水重复利用的优点。

附图说明

下面结合附图对发明作进一步的说明:

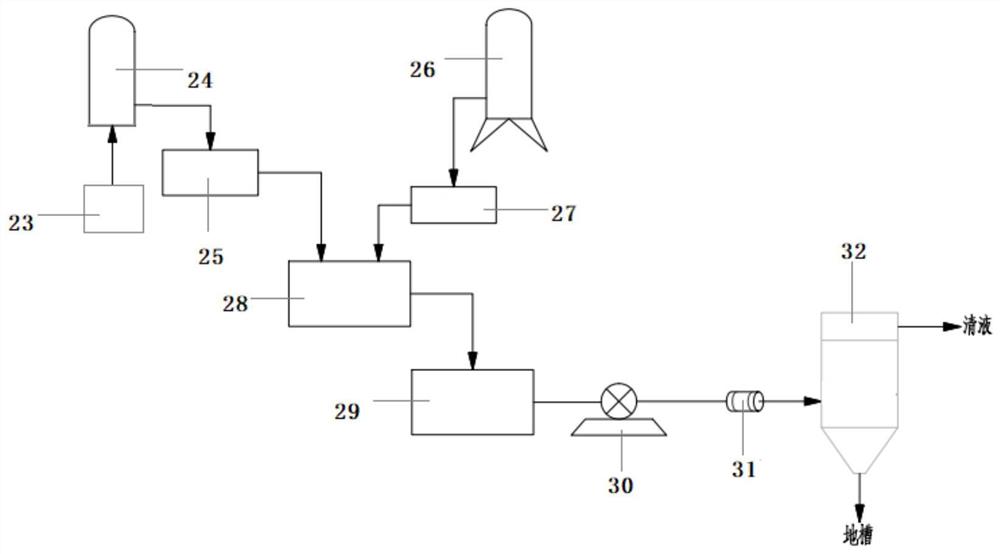

图1为本发明CO

图2为本发明气化炉产生的黑水与进过CO

图3为本发明自动反洗表面过滤器结构图。

附图标记:

1、上筒体;2、下筒体;3、集成控制器;4、清液口;5、清液回流口;6、清液回流阀;7、管板;8、过滤元件;9、反冲口;10、反冲管;11、反冲阀;12、进液口;13、进液阀;14、进液回流阀;15、排渣口;16、排渣阀;17、视镜;18、人孔;19、支脚;20、压力表;21、备用口;22、酸洗口;23、气化炉;24、闪蒸罐;25、缓冲槽;26、溶气反应器;27、CO

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

开始时间2014年1月20日;地点:气化车间内;结束时间2014年12月06日。

实施例一:

一种CO

所述CO

所述除钙反应槽29与所述自动反洗表面过滤器32之间设置有抗干扰水处理器31,所述抗干扰水处理器31针对物质的自身振波发出一种作用振波,将这种振波存入载体中,载体在管路中可以将作用振波持续恒量的释放出来,穿过管壁传入液体中,液体接纳这种振动波并将其按水流方向传播开去,在振动波的作用下,起到阻垢、除垢、防结晶的作用。

如图3所示,所述自动反洗表面过滤器32采用申请号ZL202022812787.5制备的,能够有效的对废水进行过滤,改善了其反洗及排污效果;结构为:包括上筒体1、下筒体2及集成控制器3。具体的,上筒体1底部开口设置,在开口处设置有管板7,上筒体2与管板7一体化设置,在管板7上安装有过滤元件8,在上筒体1的两侧分别开设有清液口4及清液回流口5,在清液回流口5上安装有清液回流阀6,清液口4高于清液回流口5设置。

下筒体2包括柱状部及锥状部,锥状部连接于柱状部底部,锥状部的尖端朝向下设置,柱状部顶部开口设置,在柱状部中央设置有视镜17,用于观察过滤元件8运行情况及进液情况,在锥状部中央设置有人孔18,方便工作人员维修,在柱状部靠上位置的两侧设置有支脚19,在柱状部顶部的侧壁安装有压力表20,在锥状部底部开设有备用口21及酸洗口22。

柱状部底部的两侧分别开设有反冲口9及进液口12,反冲口9连接有反冲管10,在反冲管10的另一端安装有反冲阀11,进液口12上安装有进液阀13,进液阀13的另一端连接有三通管,三通管的一端连接有进液回流阀14,进液阀13与进液回流阀14为互锁设置,不能同开或同关,在锥状部底部开设有排渣口15,在排渣口15上安装有排渣阀16。

上筒体1盖设于下筒体2顶部,集成控制器3分别与各阀门连接。

工作原理为:将待过滤液体通过进液阀13进入设备下筒体2,此时进液回流阀14处于关闭状态,进液回流阀14与进液阀13为互锁,即不能同开或者同关,过滤元件8安装固定在管板7上,管板7和下筒体2为一体,待过滤液体通过过滤元件8,进入到上筒体1,根据过滤液体性质不同,有些液体可直接过滤清澈,有些则不能,不能直接过滤清澈的液体则通过清液回流口5又重新回到原液池,由于清液口4较清液回流口5高,所以清液口4不出液。

依次往复,直到过滤元件8表面形成滤饼,过滤精度提高,水质变清澈,此时关闭清液回流,合格液体从清液口4流出,进入过滤阶段,当过滤一定时间后,过滤元件8表面形成的滤饼越来越厚,使得下筒体2内部压力升高,当达到设定值时,进液阀13关闭,进液回流阀14打开,下筒体2将不再进液,同时反冲阀11打开,设置一定的反冲时间,利用上筒体1与反冲口9的高位差,上筒体1清液下落,将滤膜表面的滤饼冲击脱落,脱落的滤饼通过沉降,到达下筒体2椎体部分沉积,此时可开启进液阀13继续运行过滤。通过几次反冲后,下筒体2椎体部分沉积的渣越来越多,渣浆含水率慢慢变低,最终在定时统一排放。

一种CO

步骤1:通过管道引进气化炉排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到8;气化黑水温度为100℃、固含量为14000mg/l、浊度为:700NTU,流速为5m

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,气化灰水上清液温度为60℃、固含量为2750mg/l、浊度为:120NTU,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽;自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,所述自动反洗表面过滤器内压强为0Mpa,液体流速为0.13ml/s。去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽等待回收,排渣的渣含水率为36%。

经过自动反洗表面过滤器过滤后的液体,固含量为28mg/l,浊度为0.25NTU。

实施例二:

如图1所示:一种CO

步骤1:通过管道引进气化炉排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到8;气化黑水温度为100℃、固含量为14000mg/l、浊度为:700NTU,流速为5m

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,气化灰水上清液温度为60℃、固含量为2750mg/l、浊度为:120NTU,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽;自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,所述自动反洗表面过滤器内压强为0.02Mpa,液体流速为0.25ml/s。去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽等待回收,排渣的渣含水率为36%。

进过自动反洗表面过滤器过滤后的液体,固含量为29mg/l,浊度为0.2NTU。

实施例三:

如图1所示:一种CO

步骤1:通过管道引进气化炉排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到9;气化黑水温度为110℃、固含量为10000mg/l、浊度为:400NTU,流速为5m

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,气化灰水上清液温度为75℃、固含量为2050mg/l、浊度为:80NTU,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽;自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,所述自动反洗表面过滤器内压强为0Mpa,液体流速为0.1ml/s。去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽等待回收,排渣的渣含水率为36%。

进过自动反洗表面过滤器过滤后的液体,固含量为16mg/l,浊度为0.1NTU。

实施例四:

如图1所示:一种CO

步骤1:通过管道引进气化炉排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到9;气化黑水温度为110℃、固含量为10000mg/l、浊度为:400NTU,流速为10m

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,气化灰水上清液温度为75℃、固含量为2050mg/l、浊度为:80NTU,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽;自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,所述自动反洗表面过滤器内压强为0.02Mpa,液体流速为0.25ml/s。去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽等待回收,排渣的渣含水率为36%。

进过自动反洗表面过滤器过滤后的液体,固含量为19mg/l,浊度为0.13NTU。

实施例五

如图1所示:一种CO

步骤1:通过管道引进气化炉排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到9;气化黑水温度为130℃、固含量为10000mg/l、浊度为:400NTU,流速为5m

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,气化灰水上清液温度为90℃、固含量为2050mg/l、浊度为:80NTU,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽;自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,所述自动反洗表面过滤器内压强为0Mpa,液体流速为0.1ml/s。去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽等待回收,排渣的渣含水率为36%。

进过自动反洗表面过滤器过滤后的液体,固含量为22mg/l,浊度为0.17NTU。

实施例六

如图1所示:一种CO

步骤1:通过管道引进气化炉排出的气化黑水进过闪蒸罐后形成气化灰水,形成的气化灰水进入缓冲槽进行自然沉淀,利用石灰水将废水pH值调整到9;气化黑水温度为130℃、固含量为10000mg/l、浊度为:400NTU,流速为5m

步骤2:通过提升泵将缓冲槽内气化灰水上清液送入溶气反应器,气化灰水上清液温度为90℃、固含量为2050mg/l、浊度为:80NTU,CO

步骤3:气化灰水上清液与CO

步骤4;通过进液泵将反应后的液体通过抗干扰水处理器的管道送入自动反洗表面过滤器进行固液过滤,去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽;自动反洗表面过滤器进行固液过滤步骤包括:启动、过滤、反冲、沉降和排渣;启动时间:500s,自动进入过滤状态;过滤:对反应后的液体进行过滤,单次过滤时间为6000s;反冲:过滤完成后反冲脱饼,时间为10s;沉降:反冲后渣料沉降,时间为60s;排渣:沉降结束后排渣,时间为5s,所述自动反洗表面过滤器内压强为0.02Mpa,液体流速为0.25ml/s。去除灰水中的沉淀物,过滤后上清液返回生产系统,滤渣排入地槽等待回收,排渣的渣含水率为36%。

进过自动反洗表面过滤器过滤后的液体,固含量为25mg/l,浊度为0.19NTU。

综上所述黑水温度为110℃、固含量为10000mg/l、浊度为:400NTU,流速为5m

通过上述对比可知,本发明与现有技术相比气化灰水除硬成本能够实现大幅度降低,产生的污泥量明显少于现有技术产生的污泥量,且以目前市场价核算每吨气化灰水还能够产生0.6-1.3元的收益,因此本发明具有处理成本低、污泥产量少、与环境友好、能够回收高纯度的轻质碳酸钙、可以有效减缓灰水系统设备和管线结垢以及保证灰水系统稳定运行、还能够副产可外售轻质碳酸钙和实现气化灰水重复利用的特点。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种CO2治理气化灰水回用装置及回用方法

- 一种煤气化灰水回用的处理方法