一种直读光谱检测用铝合金控制样品制备装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及铝合金铸造技术领域,尤其涉及一种直读光谱检测用铝合金控制样品制备装置。

背景技术

现代工业中,铝及铝合金产品的应用非常广泛。在铝及铝合金铸造行业中,熔炼和铸造过程中必须要进行铝及铝合金化学成分检测,工业化生产中铝及铝合金化学成分的检测多采用直读光谱仪。在进行检测之前需要对直读光谱仪进行校准工作,而校准工作需要用到控制样品,因此对控制样品成分的均匀性提出了更高的要求。

现有的控制样品常常使用“蘑菇形标样”,其盘形分析面的直径为40-60mm,厚度为10mm,“蘑菇形标样”是在金属模具中用熔融的铝合金按目标合金成分配制而成的,作为生成校准曲线和检查分析值的参考标准。在检测铝及铝合金化学成分前,需要对直读光谱定期检查漂移校正后的分析值以及日常控制的分析值,在检查时通常要将“蘑菇形标样”分析面铣成一个光滑的平面,而“蘑菇形标样”的分析面厚度仅有10mm(其中有效分析厚度为6mm左右),如果用这些控制样品进行日常控制的话,一个月左右就会用完,这就意味着控制样品必须经常改变,难以经济地控制铝合金材料的成分。

现有的控制样品制备方法中报道了一种提供圆柱形控制样品的制备技术,该技术将细小金属体的混合物挤压成圆棒状,提供了均匀的化学成分和较厚的分析面,减少控制样品更换的频率,降低了直读光谱分析的运行成本;但是GB/T 7999-2015《铝及铝合金光电直读发射光谱分析方法》规定控制样品的化学成分、冶金加工过程、组织状态最好与试样基本一致,挤压成型的控制样品不能满足冶金加工过程基本一致的要求,因此不适合制作校准曲线或检查分析值。

发明内容

本发明的发明目的是,针对上述问题,提供了一种直读光谱检测用铝合金控制样品制备装置,提供一种能够制备化学成分均匀、使用频率高的控制样品的装置。

为达到上述目的,本发明所采用的技术方案是:

一种直读光谱检测用铝合金控制样品制备装置,包括冷却罐和模具;所述冷却罐呈包括内罐体、外罐体和供水管;所述内罐体、外罐体均向上开口,所述内罐体套放在所述外罐体内,所述外罐体的下部设置有排水口;所述供水管向的出口位于所述口内罐体内腔的下部;所述模具可拆也装设在所述内罐体内腔内,所述模具上开设有上开口的柱形空腔。

进一步的,所述供水管为若干个,若干所述供水管环绕所述内罐体均匀分布;所述供水管的开口沿所述内罐体内壁的切线方向供水。

进一步的,所述模具的上开口两侧设置有若干吊耳,所述吊耳上设置有上下贯通的吊孔。

进一步的,所述模具还包括盖体,所述盖体上端面设置有吊环,所述盖体下设置有若干插接棒,所述插接棒一一对应插入所述吊孔内。

进一步的,所述模具下部设置有底板,所述底板外周设置有若干定位孔;所述内罐体底面部设置有若干固定柱,所述固定柱与所述定位孔一一对应,所述固定柱插入所述固定孔内。

进一步的,所述模具下端面设置有凹孔,所述内罐体的底面中心设置有一与所述凹孔对应的固定柱,所述固定柱插入所述凹孔内。

进一步的,所述柱形空腔设置有锥度,且所述模型空腔的开口端为较大端。

进一步的,还包括冷却器或冷却池,所述排水口通过管道与所述冷却器或冷却池连接;所述冷却器或冷却池通过管道与所述供水管连接。

进一步的,所述柱形空腔的上开口高于所述内罐体开口的高度。

进一步的,所述柱形空腔为圆柱形空腔,所述圆柱形空腔的内径为50~60mm,高度为 400~600mm。

由于采用上述技术方案,本发明的有益效果为:

1.本发明使用时,模具先进行预热,预热温度至少比铝合金的液相线温度高100℃,模具承装目标成分铝合金熔体前,可根据需要在柱形空腔内表面涂抹脱模剂;浇铸的铝及铝合金熔体金属温度要保持在比液相线温度高150℃或更高的温度,防止操作过程中铝及铝合金熔体在空气中冷却了,防止发生偏析;再将将铝及铝合金熔体浇入柱形空腔内;之后通过供水管向内罐体通入冷却水,冷却水灌满内灌体后从内灌体的上部开口溢出,同时给模具降温,使柱形空腔内柱形控制样品降温成型,同时,冷却水可以从外罐体的排水口排出。基于上述,本发明能够制备柱形控制样品,减少控制样品更换的频率,同时控制样品的成型方法为铸造成型,因此控制样品的冶金加工过程与铝及铝合金的冶金加工过程基本一致,适合制作校准曲线或检查分析值。

2.本发明供水管的开口沿所述内罐体内壁的切线方向供水,可以使内罐体内冷却水形成螺旋状的水流,使模具能够均匀的快速冷却,提高冷却的效率,同时控制样品的均匀冷却可以减少控制样品的偏析,提高控制样品质量。

3.本发明通过设置有吊耳,位于吊装模具;设置有盖体可以防止冷却水不慎进入柱形空腔内,造成控制样品品质降低,同时也防止铝熔体飞溅与冷却水接触发生爆炸,增加装置的安全性;盖体上部设置有吊环,便于吊装,盖体下端面的插接棒一一对应插入吊孔内,使吊孔实现一孔多用,减少装置的复杂度。

4.本发明通过设置有凹孔、定位孔,凹孔、定位孔并分别与固定柱匹配插接,模具能够相对稳定地放置,且能够防止模具在冷却水的作用下发生旋转,使铝熔体在凝固过程中发生的偏析降到最低。

5.本发明的柱形空腔设置有锥度,便于控制样品成型后的脱模;通过将从排水口流出的温度较高水与冷却器或冷却池连接,再将冷却器或冷却池内的冷却水用于模具的冷却,实现冷却水的循环,减少水资源浪费,同时能降低生产成本。

附图说明

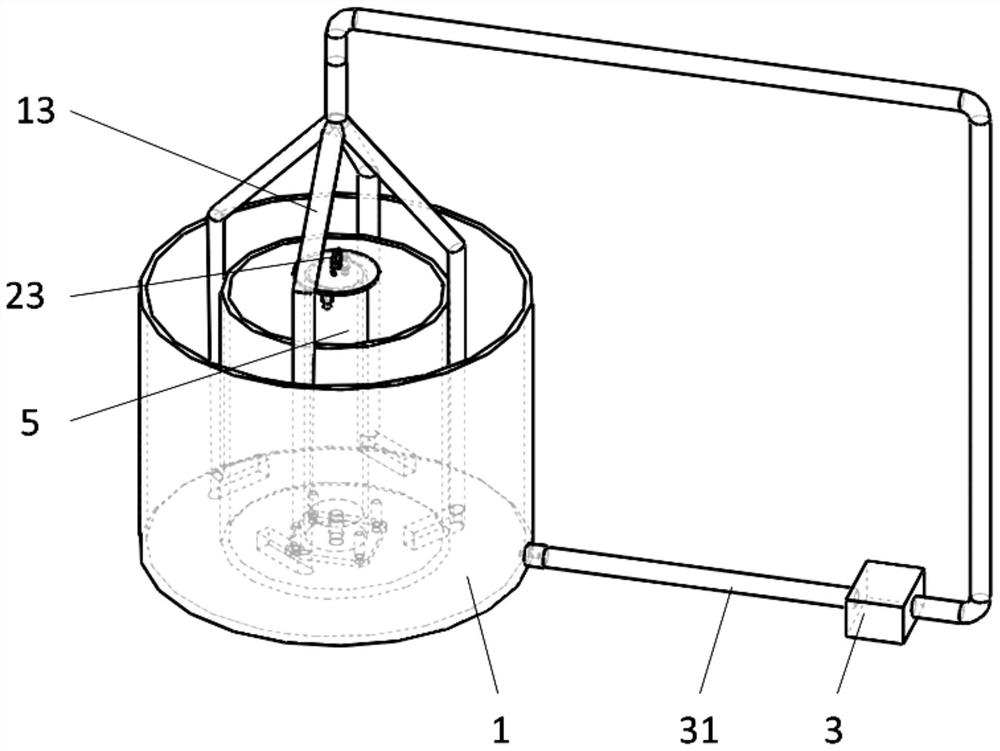

图1为本发明模具三维结构图;

图2为本发明冷却罐三维结构图;

图3为本发明模具三维结构图。

附图中,1-冷却罐、2-模具、3-冷却器、11-内罐体、12-外罐体、13-供水管、14-排水口、15-固定柱、21-柱形空腔、22-吊耳、23-盖体、24-吊环、25-插接棒、26-底板、27-定位孔、28-凹孔、31-管道。

具体实施方式

以下结合附图对发明的具体实施进一步说明。

在本发明的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化11描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

请参见图1到图3,一种直读光谱检测用铝合金控制样品制备装置,包括冷却罐1和模具2;所述冷却罐1呈包括内罐体11、外罐体12和供水管13;所述内罐体11、外罐体12均向上开口,所述内罐体11套放在所述外罐体12内,所述外罐体12的下部设置有排水口14;所述供水管13向的出口位于所述口内罐体11内腔的下部;所述模具2可拆也装设在所述内罐体11内腔内,所述模具2上开设有上开口的柱形空腔21。

本实施例中,所述供水管13为四个,四所述供水管13环绕所述内罐体11均匀分布;所述供水管13的开口沿所述内罐体11内壁的切线方向供水。供水管13的开口沿所述内罐体11内壁的切线方向供水,可以使内罐体11内冷却水形成螺旋状的水流,使模具2能够均匀的快速冷却,提高冷却的效率,同时控制样品的均匀冷却可以减少控制样品的偏析,提高控制样品质量。

本实施例中,所述模具2的上开口两侧设置有若干吊耳22,所述吊耳22上设置有上下贯通的吊孔。另外,本实施例中的的所述模具2还包括盖体23,所述盖体23上端面设置有吊环24,所述盖体23下设置有若干插接棒25,所述插接棒25一一对应插入所述吊孔内。通过设置有吊耳22,位于吊装模具2;设置有盖体23可以防止冷却水不慎进入柱形空腔21内,造成控制样品品质降低,同时也防止铝熔体飞溅与冷却水接触发生爆炸,增加装置的安全性;盖体23上部设置有吊环24,便于吊装,盖体23下端面的插接棒25一一对应插入吊孔内,使吊孔实现一孔多用,减少装置的复杂度。

本实施例中,所述模具2下部设置有底板26,所述底板26外周设置有若干定位孔27;所述内罐体11底面部设置有若干固定柱15,所述固定柱15与所述定位孔27一一对应,所述固定柱15插入所述固定孔内。所述模具2下端面设置有凹孔28,所述内罐体11的底面中心设置有一与所述凹孔28对应的固定柱15,所述固定柱15插入所述凹孔28内。所述柱形空腔21设置有锥度,且所述模型空腔的开口端为较大端。所述柱形空腔21的上开口高于所述内罐体11开口的高度。所述柱形空腔21为圆柱形空腔21,所述圆柱形空腔21的内径为 50~60mm,高度为400~600mm。柱形空腔21设置有锥度,便于控制样品成型后的脱模。通过设置有凹孔28、定位孔27,凹孔28、定位孔27并分别与固定柱15匹配插接,模具2 能够相对稳定地放置,且能够防止模具2在冷却水的作用下发生旋转,使铝熔体在凝固过程中发生的偏析降到最低。

本实施例中,还包括冷却器3或冷却池,所述排水口14通过管道。31与所述冷却器3或冷却池连接;所述冷却器3或冷却池通过管道。31与所述供水管13连接。通过将从排水口14流出的温度较高水与冷却器3或冷却池连接,再将冷却器3或冷却池内的冷却水用于模具2的冷却,实现冷却水的循环,减少水资源浪费,同时能降低生产成本。冷却水条件可以设定为压力为0.15MPa,流量为20L/min,模具2在这样的冷却水条件下浸泡3分钟,在最小化偏析的条件下完成铝及铝合金熔体的凝固,制作出均匀性良好的控制样品。

本实施例中,模具2使用能够耐受高于铝合金熔点的温度的耐热材料制作,优选耐锈蚀的材料;内罐体11和外罐体12均可采用普通的钢铁材料,内罐体11的内壁为圆柱形结构,便于冷却水自内罐体11底部到顶部形成螺旋状的水流。

使用时,模具2先进行预热,预热温度至少比铝合金的液相线温度高100℃模具2承装目标成分铝合金熔体后,可根据需要在柱形空腔21内表面涂抹脱模剂;浇铸的铝及铝合金熔体金属温度要保持在比液相线温度高150℃或更高的温度,防止操作过程中铝及铝合金熔体在空气中冷却了,防止发生偏析;再将将铝及铝合金熔体浇入柱形空腔21内;之后通过供水管13向内罐体11通入冷却水,冷却水灌满内灌体后从内灌体的上部开口溢出,同时给模具 2降温,使柱形空腔21内柱形控制样品降温成型,同时,冷却水可以从外罐体12的排水口 14排出。基于上述,本发明能够制备柱形控制样品,减少控制样品更换的频率,同时控制样品的成型方法为铸造成型,因此控制样品的冶金加工过程与铝及铝合金的冶金加工过程基本一致,适合制作校准曲线或检查分析值。

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

- 一种直读光谱检测用铝合金控制样品制备装置

- 一种直读光谱检测用铝合金控制样品制备装置