一种宝石颗粒与玻璃结合烧制工艺

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及玻璃烧制技术领域,具体为一种宝石颗粒与玻璃结合烧制工艺。

背景技术

玻璃是一种较为透明的固体物质,在熔融时形成连续网络结构,冷却过程中粘度逐渐增大并硬化而不结晶的硅酸盐类非金属材料,玻璃制品是采用玻璃为主要原料加工而成的生活用品、工业用品的统称;广泛应用于建筑、日用、医疗、化学、家居等领域。玻璃制品在制备的过程中,为了提高观赏性,在对宝石颗粒与玻璃进行结合时,通常采用成型后再进行镶嵌的方法,使得宝石颗粒与玻璃结合,这种结合的工艺,效率较低;而且,在镶嵌的过程中,容易对玻璃制品造成损伤;而且,玻璃制品在烧制的过程中,原料中含有的铁屑在烧制时,会使得玻璃溶液的品质降低,从而影响玻璃制品的整体质量,因此,设计一种宝石颗粒与玻璃结合烧制工艺是很有必要的。

发明内容

本发明的目的在于提供一种宝石颗粒与玻璃结合烧制工艺,通过将宝石颗粒和玻璃溶液混合,再浇注到模具中,使得宝石颗粒与玻璃溶液在模具内成型,成型效率高,结合质量好,能够有效避免宝石发生脱落的情况;同时,在烧制的过程中,除铁效果好,能够有效提高玻璃烧制的整体质量。

本发明的目的可以通过以下技术方案实现:

一种宝石颗粒与玻璃结合烧制工艺,包括如下步骤;

步骤S1:制备玻璃溶液,选择石英砂、纯碱、方解石、石灰石、硼化合物和碳酸钡作为制备玻璃溶液的主料,并选择合适的辅料,将主料和辅料通过沙料除铁装置进行除铁处理,并将各种物料称量后在混料机中混合均匀后,将配好的原料通过高温加热热熔,从而制成均匀大的、无气泡的玻璃溶液;

步骤S2:制造模具,选择合适的冷作模具钢作为模具制作的原料,根据制品重量、形状和尺寸以及对模具内腔进行设计,模具玻璃模具制备完成后,对模具进行修整,并对模具的表面进行处理,向模具的内部添加脱模剂;

步骤S3:宝石混料,选择合适的宝石颗粒清洁完成后,将宝石颗粒与制备的玻璃溶液进行混合,在混料的过程中,添加表面活性剂,使得宝石颗粒均匀混合在玻璃溶液中;

步骤S4:玻璃成型,将混合后的溶液注入到制品的模具中,当注入玻璃溶液以及宝石颗粒的模具的框架结构完全固化,保养3-5天,使得玻璃制品在模具内部成型,并对模具进行冷却处理;

步骤S5:脱模清洁,将模具进行脱模处理,制品出模后用钳夹出来,选择合适的钳夹,钳夹应干净无锈,并用玻璃水擦试,也可采用无锈材质的钳夹,并将制品转移到退火设备中进行退火处理,使得玻璃制品的温度慢慢降低,并对制品进行清洁,从而制得宝石颗粒与玻璃结合烧制的玻璃制品。

作为本发明进一步的方案:所述步骤S1中,选择的辅料包括:澄清剂、助熔剂和脱色剂,其中,澄清剂为硫酸钙和硫酸钠中的一种,助熔剂为硝酸盐和硫酸盐中的一种。

作为本发明进一步的方案:所述步骤S1中,原料加热热熔的温度为1300-1600℃。

作为本发明进一步的方案:所述步骤S5中,脱模的处理包括:

a、将模具的边缘切割整齐,然后用多个脱模楔分布插入模与原型之间,均匀用力,避免单独用力以防损坏模具,最后完全脱模;

b、脱模后,仔细检查模具表面,任何表面的缺陷标注出来并进行修补,并对模具表面进行适当的处理和修饰。

作为本发明进一步的方案:所述步骤S1中,沙料除铁装置包括分料箱、进料台、沙料初筛网、吸附组件、干燥组件、物料筒、下料组件、出料管和承重底架,所述分料箱的顶部端面中央通过螺栓固定安装有进料台,所述进料台的端面中央通过螺钉固定安装有沙料初筛网,所述分料箱的端面中央设置有两个吸附组件,所述分料箱的底部端面四周均通过焊接固定安装有承重底架,所述分料箱的底部端面中央通过螺栓固定安装有物料筒,所述物料筒的外侧设置有下料组件,且下料组件与承重底架固定连接,所述物料筒的底部端面一侧插接安装有出料管,所述物料筒的端面一侧设置有干燥组件,且干燥组件与承重底架固定连接;

所述吸附组件包括导向框、连接架、磁性棒、限位底座、锁紧螺柱、握柄和安装插槽,所述导向框通过螺钉固定安装在分料箱的外壁一侧,所述导向框的外侧设置有连接架,所述分料箱的端面一侧开设有安装插槽,所述连接架的一端固定安装有若干个磁性棒,且磁性棒的一端穿过安装插槽连接安装有限位底座,所述连接架的端面另一侧中央固定安装有握柄,所述导向框的另一端通过螺纹孔连接安装有锁紧螺柱,且锁紧螺柱的一端穿过导向框、分料箱与限位底座的端面固定连接。

作为本发明进一步的方案:所述连接架的端面两侧均通过螺钉固定安装有导向插块,所述导向框的内部开设有导向槽,且导向插块的一端插接安装在导向槽的内部。

作为本发明进一步的方案:所述下料组件包括横梁架、支撑杆、固定托座、下料电机和螺旋下料轴,所述横梁架通过螺栓固定安装在承重底架之间,所述横梁架的端面两侧均通过螺栓固定安装有支撑杆,所述支撑杆的一端固定安装有固定托座,且固定托座通过螺钉与物料筒的外壁固定连接,所述下料电机通过螺钉固定安装在物料筒的底部端面中央,所述螺旋下料轴设置在物料筒的内部中央,且螺旋下料轴的底部一端通过联轴器与下料电机的电机轴固定连接。

作为本发明进一步的方案:所述干燥组件包括安装背板、热烘机、通风板和热烘管,所述安装背板通过螺栓固定安装在承重底架之间,所述安装背板的端面中央通过螺栓固定安装有热烘机,所述热烘机的一侧通过螺钉固定安装有通风板,所述热烘机的一侧连接安装有热烘管,且热烘管的一端与物料筒的内部连通。

本发明的有益效果:

1、本发明,通过将宝石颗粒和玻璃溶液混合,再浇注到模具中,使得宝石颗粒与玻璃溶液在模具内成型,成型效率高,结合质量好,能够有效避免宝石发生脱落的情况,而且,也不会对玻璃制品造成损伤;同时,在烧制的过程中,除铁效果好,能够有效提高玻璃烧制的整体质量。

2、本发明的沙料除铁装置,结构稳定,支撑效果好;在使用时,能够具有良好的除铁效果,除铁效率高,方便快捷;同时,也能够对物料进行搅拌干燥,从而有效提高物料的整体质量,方便后续进行烧制。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

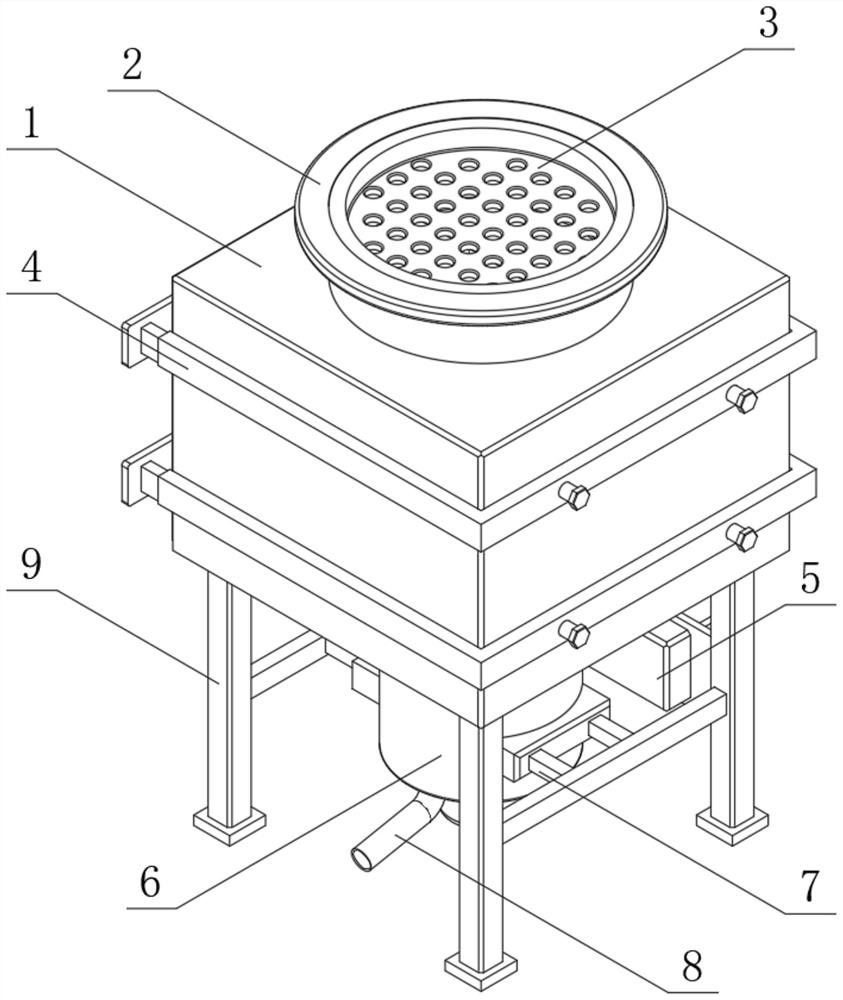

图1为本发明沙料除铁装置整体第一结构示意图;

图2为本发明沙料除铁装置整体第二结构示意图;

图3为本发明沙料除铁装置整体第三结构示意图;

图4为本发明沙料除铁装置的整体主视图;

图5为本发明沙料除铁装置的整体剖视图;

图中:1、分料箱;2、进料台;3、沙料初筛网;4、吸附组件;5、干燥组件;6、物料筒;7、下料组件;8、出料管;9、承重底架;41、导向框;42、连接架;43、导向插块;44、磁性棒;45、限位底座;46、锁紧螺柱;47、握柄;48、安装插槽;51、安装背板;52、热烘机;53、通风板;54、热烘管;71、横梁架;72、支撑杆;73、固定托座;74、下料电机;75、螺旋下料轴。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-5所示,一种宝石颗粒与玻璃结合烧制工艺,包括如下步骤;

步骤S1:制备玻璃溶液,选择石英砂、纯碱、方解石、石灰石、硼化合物和碳酸钡作为制备玻璃溶液的主料,并选择合适的辅料,将主料和辅料通过沙料除铁装置进行除铁处理,并将各种物料称量后在混料机中混合均匀后,将配好的原料通过高温加热热熔,从而制成均匀大的、无气泡的玻璃溶液;

其中,选择的辅料包括:澄清剂、助熔剂和脱色剂,其中,澄清剂为硫酸钙和硫酸钠中的一种,助熔剂为硝酸盐和硫酸盐中的一种;

其中,原料加热热熔的温度为1300-1600℃;

其中,沙料除铁装置包括分料箱1、进料台2、沙料初筛网3、吸附组件4、干燥组件5、物料筒6、下料组件7、出料管8和承重底架9,分料箱1的顶部端面中央通过螺栓固定安装有进料台2,进料台2的端面中央通过螺钉固定安装有沙料初筛网3,分料箱1的端面中央设置有两个吸附组件4,吸附组件4包括导向框41、连接架42、磁性棒44、限位底座45、锁紧螺柱46、握柄47和安装插槽48,导向框41通过螺钉固定安装在分料箱1的外壁一侧,导向框41的外侧设置有连接架42,连接架42的端面两侧均通过螺钉固定安装有导向插块43,导向框41的内部开设有导向槽,且导向插块43的一端插接安装在导向槽的内部;分料箱1的端面一侧开设有安装插槽48,连接架42的一端固定安装有若干个磁性棒44,且磁性棒44的一端穿过安装插槽48连接安装有限位底座45,连接架42的端面另一侧中央固定安装有握柄47,导向框41的另一端通过螺纹孔连接安装有锁紧螺柱46,且锁紧螺柱46的一端穿过导向框41、分料箱1与限位底座45的端面固定连接;分料箱1的底部端面四周均通过焊接固定安装有承重底架9,分料箱1的底部端面中央通过螺栓固定安装有物料筒6,物料筒6的外侧设置有下料组件7,且下料组件7与承重底架9固定连接,下料组件7包括横梁架71、支撑杆72、固定托座73、下料电机74和螺旋下料轴75,横梁架71通过螺栓固定安装在承重底架9之间,横梁架71的端面两侧均通过螺栓固定安装有支撑杆72,支撑杆72的一端固定安装有固定托座73,且固定托座73通过螺钉与物料筒6的外壁固定连接,下料电机74通过螺钉固定安装在物料筒6的底部端面中央,螺旋下料轴75设置在物料筒6的内部中央,且螺旋下料轴75的底部一端通过联轴器与下料电机74的电机轴固定连接;物料筒6的底部端面一侧插接安装有出料管8,物料筒6的端面一侧设置有干燥组件5,且干燥组件5与承重底架9固定连接;干燥组件5包括安装背板51、热烘机52、通风板53和热烘管54,安装背板51通过螺栓固定安装在承重底架9之间,安装背板51的端面中央通过螺栓固定安装有热烘机52,热烘机52的一侧通过螺钉固定安装有通风板53,热烘机52的一侧连接安装有热烘管54,且热烘管54的一端与物料筒6的内部连通;

通过承重底架9能够将分料箱1进行支撑,将吸附组件4安装在分料箱1的内部,通过握柄47将连接架42抬起,使得连接架42两侧的导向插块43插接到导向框41端面的导向槽内后,使得磁性棒44通过安装插槽48插入到分料箱1的内部,直到连接架42与分料箱1的端面贴合后,将锁紧螺柱46穿过导向框41端面的螺孔与限位底座45的端面螺纹连接固定,从而使得磁性棒44被支撑安装在分料箱1的内部,将需要除铁的主料和辅料通过进料台2投放,通过沙料初筛网3能够对主料和辅料中的大颗粒杂质过滤,过滤后的主料和辅料落入到分料箱1的内部,主料和辅料通过磁性棒44时,磁性棒44能够将物料中的铁屑吸附,通过多次吸附后的物料落入到物料筒6的内部,通过承重底架9之间的干燥组件5对堆放在物料筒6内部的物料进行干燥,安装背板51一侧的热烘机52工作,通过通风板53将外界空气吸入加热后,通过热烘管54使得热空气能够对物料干燥,在干燥的过程中,通过下料组件7将物料进行搅动下料,通过横梁架71和支撑杆72能够对固定托座73进行支撑,使得固定托座73对物料筒6具有稳定的支撑效果,下料电机74工作通过电机轴带动螺旋下料轴75转动,螺旋下料轴75将物料转动,在螺旋转动的过程中,物料通过出料管8能够排出到外界,从而完成除铁干燥;

步骤S2:制造模具,选择合适的冷作模具钢作为模具制作的原料,根据制品重量、形状和尺寸以及对模具内腔进行设计,模具玻璃模具制备完成后,对模具进行修整,并对模具的表面进行处理,向模具的内部添加脱模剂;

步骤S3:宝石混料,选择合适的宝石颗粒清洁完成后,将宝石颗粒与制备的玻璃溶液进行混合,在混料的过程中,添加表面活性剂,使得宝石颗粒均匀混合在玻璃溶液中;

步骤S4:玻璃成型,将混合后的溶液注入到制品的模具中,当注入玻璃溶液以及宝石颗粒的模具的框架结构完全固化,保养3-5天,使得玻璃制品在模具内部成型,并对模具进行冷却处理;

步骤S5:脱模清洁,将模具进行脱模处理,制品出模后用钳夹出来,选择合适的钳夹,钳夹应干净无锈,并用玻璃水擦试,也可采用无锈材质的钳夹,并将制品转移到退火设备中进行退火处理,使得玻璃制品的温度慢慢降低,并对制品进行清洁,从而制得宝石颗粒与玻璃结合烧制的玻璃制品;

其中,脱模的处理包括:

a、将模具的边缘切割整齐,然后用多个脱模楔分布插入模与原型之间,均匀用力,避免单独用力以防损坏模具,最后完全脱模;

b、脱模后,仔细检查模具表面,任何表面的缺陷标注出来并进行修补,并对模具表面进行适当的处理和修饰。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种宝石颗粒与玻璃结合烧制工艺

- 一种宝石颗粒与紫砂原材料混合烧制工艺