一种双阴离子掺杂聚吡咯电极片及其制备方法、超级电容器

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及电化学技术领域,尤其涉及一种双阴离子掺杂聚吡咯电极片及其制备方法、超级电容器。

背景技术

电化学电容器(Electrochemical Capacitor,EC)也称超级电容器(Supercapacitor),作为一种新型的化学电源,其使用寿命长(10

电极材料的优劣是电化学电容器性能的决定性因素,人们一直在开发具有更高能量密度和更高功率密度的电极材料。现有技术中,用于电化学电容器的电极材料,可分为以下三类:贵金属氧化物、导电聚合物和碳基电极材料。其中,贵金属的资源有限、价格昂贵;导电聚合物循环稳定性差,限制了它们的应用;碳电极材料主要有:活性碳粉、活性炭纤维、碳气凝胶、碳纳米管等,活性碳粉、活性炭纤维、碳气凝胶等多孔碳材料虽然可以得到比较高的比电容,但是导电能力低,且其较低的比功率限制了其作为电化学电容器的应用,碳纳米管尽管其导电能力优越,但是其较高的接触电阻,较低的比容量,以及高昂的成本也限制了其应用。聚吡咯导电性好、理论比电容高、理论电化学活性电压窗口较宽、制备工艺简单,是一种非常具有应用前景的超级电容器电极材料。以其作为电极活性材料,选取中性水系电解液可构筑容量高、组装工艺简单、安全性极高的对称超级电容器。

然而,在实际应用中,聚吡咯基对称超级电容器工作电压窗口较窄,一般在1.0V以内,能量密度和功率密度不够高、寿命较低。

发明内容

本发明的目的在于提供一种双阴离子掺杂聚吡咯电极片及其制备方法、超级电容器,将本发明制备的双阴离子掺杂聚吡咯电极片用于超级电容器,可以解决聚吡咯基对称超级电容器工作电压窗口较窄、能量密度和功率密度不够高、寿命较低的问题。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种双阴离子掺杂聚吡咯电极片的制备方法,包括以下步骤:

(1)将吡咯和一价阴离子掺杂剂溶于极性溶剂中,得到混合溶液;所述一价阴离子掺杂剂中的一价阴离子包括苯磺酸根离子、萘磺酸根离子、烷基硫酸根离子、烷基苯磺酸根离子和烷基萘磺酸根离子中的一种或多种;

(2)将所述混合溶液和氧化剂混合,发生聚合反应,将聚合反应所得沉淀干燥后得到一价阴离子掺杂聚吡咯,将所述一价阴离子掺杂聚吡咯制备成电极片;

或者将所述步骤(2)替换为步骤(2’):将集流体浸渍到所述混合溶液中进行电化学氧化聚合,得到电极片;

(3)将所述电极片浸入到含有高价阴离子掺杂剂的溶液中,进行电化学循环,得到双阴离子掺杂聚吡咯电极片;所述高价阴离子掺杂剂中的高价阴离子为间苯二磺酸根、萘二磺酸根和萘三磺酸根中的一种或多种。

优选的,所述极性溶剂为水、乙醇、甲醇、乙腈、N,N-二甲基甲酰胺或二甲基亚砜。

优选的,所述一价阴离子掺杂剂和吡咯的摩尔比为(0.01~10):1。

优选的,步骤(2)中,所述的氧化剂为氯化铁、过硫酸钠、过磷酸钠、次氯酸钠或过氧乙酸;所述氧化剂和吡咯的摩尔比为(0.1~5):1。

优选的,步骤(2’)中,进行所述电化学氧化聚合采用的方法为恒压脉冲法、恒流脉冲法、恒电流法、恒电压法、循环伏安法或动电位扫描法。

优选的,所述含有高价阴离子掺杂剂的溶液的浓度为0.005~1.0M。

优选的,所述电化学循环采用横流充放电法、恒压充放电法或循环伏安法。

优选的,步骤(2)中,将所述一价阴离子掺杂聚吡咯制备成电极片的过程包括:将所述一价阴离子掺杂聚吡咯、粘结剂、导电剂与溶剂混合,得到电极浆液,将所述电极浆液干燥然后压成薄片,将所述薄片压制到集流体上,得到电极片。

本发明提供了上述方案所述制备方法制备得到的双阴离子掺杂聚吡咯电极片。

本发明提供了一种超级电容器,包括电解液和上述方案所述的双阴离子掺杂聚吡咯电极片。

本发明提供了一种双阴离子掺杂聚吡咯电极片的制备方法,包括以下步骤:(1)将吡咯和一价阴离子掺杂剂溶于极性溶剂中,得到混合溶液;所述一价阴离子掺杂剂中的一价阴离子包括苯磺酸根离子、萘磺酸根离子、烷基硫酸根离子、烷基苯磺酸根离子和烷基萘磺酸根离子中的一种或多种;(2)将所述混合溶液和氧化剂混合,发生聚合反应,将聚合反应所得沉淀干燥后得到一价阴离子掺杂聚吡咯,将所述一价阴离子掺杂聚吡咯制备成电极片;或者将所述步骤(2)替换为步骤(2’):将集流体浸渍到所述混合溶液中进行电化学氧化聚合,得到电极片;(3)将所述电极片浸入到含有高价阴离子掺杂剂的溶液中,进行电化学循环,得到双阴离子掺杂聚吡咯电极片;所述高价阴离子掺杂剂中的高价阴离子为间苯二磺酸根、萘二磺酸根和萘三磺酸根中的一种或多种。

本发明采用特定种类的一价阴离子进行掺杂,在聚吡咯中引入大体积阴离子,构建通畅的离子传输通道,可拓宽聚吡咯的电化学活性电压窗口;制备成电极片之后将所述电极片浸入到含有高价阴离子掺杂剂的溶液中,进行电化学循环,在电化学循环过程中,大体积刚性高价阴离子部分取代一价阴离子,使得一价阴离子掺杂引入的通道被固定,可减少电化学过程中活性材料的体积变化,提高聚吡咯基对称超级电容器的能量密度、功率密度和循环寿命。

附图说明

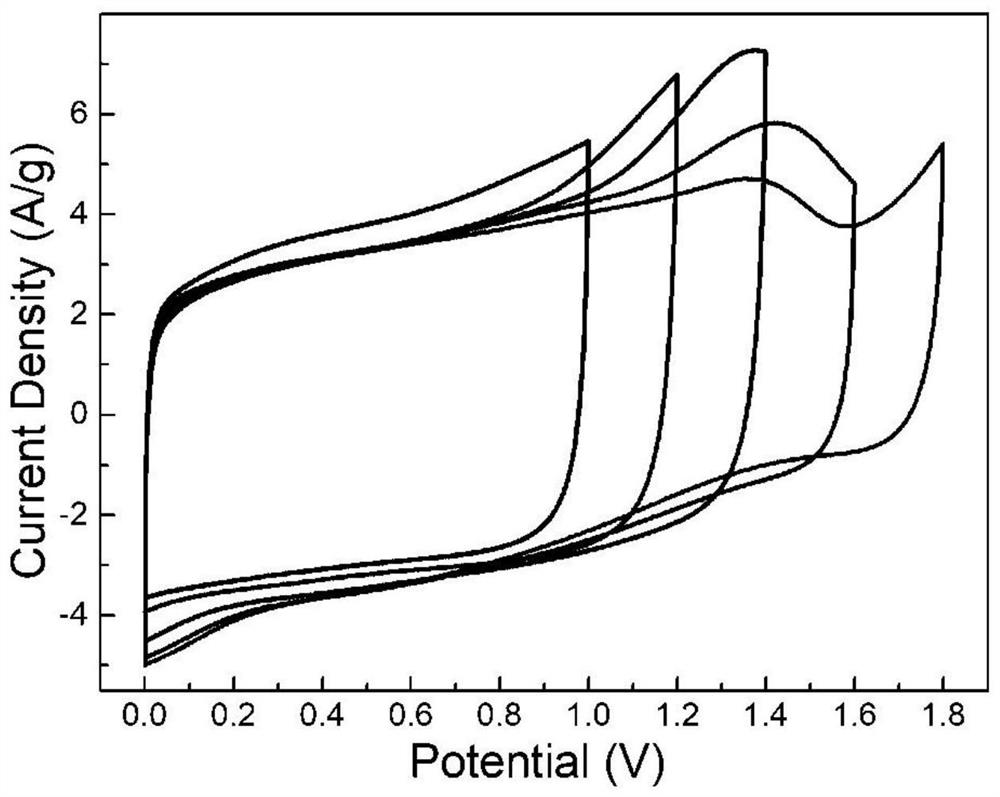

图1为应用例1电化学电容器的循环伏安曲线;

图2为应用对比例1电化学电容器的循环伏安曲线。

具体实施方式

本发明提供了一种双阴离子掺杂聚吡咯电极片的制备方法,包括以下步骤:

(1)将吡咯和一价阴离子掺杂剂溶于极性溶剂中,得到混合溶液;所述一价阴离子掺杂剂中的一价阴离子包括苯磺酸根离子、萘磺酸根离子、烷基硫酸根离子、烷基苯磺酸根离子和烷基萘磺酸根离子中的一种或多种;

(2)将所述混合溶液和氧化剂混合,发生聚合反应,将聚合反应所得沉淀干燥后得到一价阴离子掺杂聚吡咯,将所述一价阴离子掺杂聚吡咯制备成电极片;

或者将所述步骤(2)替换为步骤(2’):将集流体浸渍到所述混合溶液中进行电化学氧化聚合,得到电极片;

(3)将所述电极片浸入到含有高价阴离子掺杂剂的溶液中,进行电化学循环,得到双阴离子掺杂聚吡咯电极片;所述高价阴离子掺杂剂中的高价阴离子为间苯二磺酸根、萘二磺酸根和萘三磺酸根中的一种或多种。

在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

本发明将吡咯和一价阴离子掺杂剂溶于极性溶剂中,得到混合溶液。

在本发明中,所述一价阴离子掺杂剂中的一价阴离子包括苯磺酸根离子、萘磺酸根离子、烷基硫酸根离子、烷基苯磺酸根离子和烷基萘磺酸根离子中的一种或多种,当所述一价阴离子包括多种时,本发明对各一价阴离子的配比没有特殊要求,任意配比均可。

在本发明中,当所述一价阴离子为苯磺酸根离子时,所述一价阴离子掺杂剂具体可以为但不局限于苯磺酸钠。当所述一价阴离子为萘磺酸根离子时,所述一价阴离子掺杂剂具体可以为但不局限于萘磺酸钠。当所述一价阴离子为烷基苯磺酸根离子时,所述烷基苯磺酸根离子的烷基链长度优选为1~20个碳原子,更优选为1~12个碳原子;所述烷基苯磺酸根离子具体可以为但不局限于对甲基苯磺酸根离子、4-辛基苯磺酸根离子、十二烷基苯磺酸根离子、十六烷基苯磺酸根离子,所述一价阴离子掺杂剂具体可以为但不局限于对甲基苯磺酸钠、4-辛基苯磺酸、十二烷基苯磺酸钠、十六烷基苯磺酸钠。当所述一价阴离子为烷基萘磺酸根离子时,所述烷基萘磺酸根离子的烷基链长度优选为1~20个碳原子,更优选为1~12个碳原子;当所述一价阴离子为烷基萘磺酸根离子时,所述烷基萘磺酸根离子具体可以为但不局限于甲基萘磺酸根离子、异丙基萘磺酸根离子、异丁基萘磺酸根离子;所述一价阴离子掺杂剂具体可以为但不局限于甲基萘磺酸、异丙基萘磺酸钠、异丁基萘磺酸。当所述一价阴离子为烷基硫酸根离子时,所述烷基硫酸根离子的烷基链长度优选为1~20个碳原子,更优选为4~12个碳原子;当所述一价阴离子为烷基硫酸根离子时,所述烷基硫酸根离子具体可以为但不局限于甲基硫酸根离子、丁基硫酸根离子、辛基硫酸根离子、十二烷基硫酸根离子;所述一价阴离子掺杂剂具体可以为但不局限于甲基硫酸钠、丁基硫酸、辛基硫酸钠、十二烷基硫酸钠。

在本发明中,所述极性溶剂优选为水、乙醇、甲醇、乙腈、N,N-二甲基甲酰胺或二甲基亚砜,更优选为水。所述水优选为去离子水。

在本发明中,所述一价阴离子掺杂剂和吡咯的摩尔比优选为(0.01~10):1,更优选为(1~8):1,进一步优选为(2~5):1。

本发明对所述极性溶剂的用量没有特殊要求,能够将吡咯和一价阴离子掺杂剂完全溶解即可。

得到混合溶液后,本发明将所述混合溶液和氧化剂混合,发生聚合反应,将聚合反应所得沉淀干燥后得到一价阴离子掺杂聚吡咯,将所述一价阴离子掺杂聚吡咯制备成电极片。

在本发明中,所述氧化剂优选为氯化铁、过硫酸钠、过磷酸钠、次氯酸钠或过氧乙酸;所述氧化剂和吡咯的摩尔比优选为(0.1~5):1,更优选为(1~2):1。在本发明中,所述氧化剂优选以氧化剂水溶液的形式使用,所述氧化剂水溶液的浓度优选为0.1~1M。

本发明优选将氧化剂水溶液逐滴加入到混合溶液中进行聚合反应。在氧化剂的作用下,混合溶液中的吡咯发生聚合,并沉淀下来,而一价阴离子被掺入到聚吡咯中。

在本发明中,所述聚合反应的温度优选为室温,本发明对所述聚合反应的时间没有特殊要求,滴加完氧化剂水溶液后待沉淀不再增多即视为聚合反应完成。

完成所述聚合反应后,本发明将聚合反应所得沉淀干燥后得到一价阴离子掺杂聚吡咯。本发明优选通过抽滤得到沉淀物。在本发明中,所述干燥优选在真空条件下进行,所述干燥的温度优选为80℃,所述干燥的时间优选为10h。完成所述干燥后,本发明优选还包括将干燥物料进行研磨,得到一价阴离子掺杂聚吡咯。在本发明中,所述一价掺杂阴离子聚吡咯为粉末状。

得到一价阴离子掺杂聚吡咯后,本发明将所述一价阴离子掺杂聚吡咯制备成电极片。

本发明对所述电极片的制备过程没有特殊要求,采用本领域熟知的制备过程即可。在本发明中,所述电极片的制备过程优选为:将所述一价阴离子掺杂聚吡咯、粘结剂、导电剂与溶剂混合,得到电极浆液,将所述电极浆液干燥然后压成薄片,将所述薄片压制到集流体上,得到电极片。

本发明对所述粘结剂的具体种类没有特殊要求,本领域熟知的粘结剂均可,具体的可以为但不局限于聚四氟乙烯、聚偏氟乙烯、丁基橡胶、聚丙烯酸酯。在本发明中,所述粘结剂的用量优选不超过粘结剂、导电剂和一价阴离子掺杂聚吡咯总质量的10%。

本发明对所述导电剂的具体种类没有特殊要求,本领域熟知的导电剂均可,具体的可以为但不局限于乙炔黑、碳黑、石墨粉、碳纤维。本发明对所述导电剂的用量没有特殊要求,采用本领域熟知的导电剂用量即可。

在本发明的实施例中,所述一价阴离子掺杂聚吡咯、粘结剂和导电剂的质量比具体为90:5:5。

本发明对所述溶剂的具体种类没有特殊要求,本领域熟知的用于制备电极浆液的溶剂均可,具体的可以为但不局限于水、N-甲基吡咯烷酮、二甲基甲酰胺、二乙基甲酰胺、二甲基亚砜、四氢呋喃、醇。在本发明中,所述一价阴离子掺杂聚吡咯、粘结剂和导电剂的总质量与溶剂的质量比优选为1:(0.1~100),更优选为1:(1~50)。

在本发明中,所述一价阴离子掺杂聚吡咯、粘结剂、导电剂与水混合的过程优选为:将一价阴离子掺杂聚吡咯、粘结剂和导电剂混合,向所得混合料中滴加溶剂将上述混合料搅拌至浆状,得到电极浆液。

得到电极浆液后,本发明将所述电极浆液干燥,然后压成薄片。

在本发明中,所述干燥的温度优选为80~150℃,时间优选为2~10h。本发明对所述薄片的厚度没有特殊要求,压成本领域熟知的厚度即可。

得到薄片后,本发明将所述薄片压制到集流体上,得到电极片。

本发明对所述集流体没有任何特殊的限定,采用本领域熟知的集流体即可。在本发明中,所述集流体具体可以为但不局限于金属片、金属网、金属箔和泡沫状金属,也可在上述基础上负载聚吡咯、定向碳纳米管、二维层状硫化物、二维层状结构的金属碳/氮化物。

本发明对所述压制的过程没有特殊要求,采用本领域熟知的压制过程即可。

在本发明中,制备电极片的过程还可以为:将集流体浸渍到所述混合溶液中进行电化学氧化聚合,得到电极片。

本发明对所述集流体没有任何特殊的限定,上面已论述,这里不再赘述。

在本发明中,进行所述电化学氧化聚合的采用的方法优选为恒压脉冲法、恒流脉冲法、恒电流法、恒电压法、循环伏安法或动电位扫描法。

在本发明中,当采用恒压脉冲法时,电压优选为1.0V(vs Hg/HgCl),本发明优选开启100ms、关闭100ms、共进行200循环;

当采用恒流脉冲法时,电流密度优选为2mA/cm

当采用恒电流法时,电流密度优选为1.0mA/cm

当采用恒电压法时,电压优选为0.7~1.4V(vs Hg/HgCl),所述电化学氧化聚合的时间优选为60s;

当采用循环伏安法时,电压扫描范围优选为0~(0.7~1.4)V(vs Hg/HgCl),扫速优选为50mV/s,本发明优选循环10次;

当采用动电位扫描法时,电压范围优选为0~(0.7~1.4)V(vs Hg/HgCl),扫描速度优选为50mV/s,本发明优选循环10次。

本发明对所述电化学氧化聚合的实施过程没有特殊要求,采用本领域熟知的电化学氧化聚合过程即可。

本发明通过电化学氧化使得吡咯聚合为聚吡咯,一价阴离子被掺杂到聚吡咯中。

得到电极片后,本发明将所述电极片浸入到含有高价阴离子掺杂剂的溶液中,进行电化学循环,得到双阴离子掺杂聚吡咯电极片。

在本发明中,所述高价阴离子掺杂剂中的高价阴离子为间苯二磺酸根、萘二磺酸根和萘三磺酸根中的一种或多种。当所述高价阴离子包括上述物质中的多种时,本发明对各高价阴离子的配比没有特殊要求,任意配比均可。

在本发明中,所述含有高价阴离子掺杂剂的溶液的浓度优选为0.005M~1.0M,更优选为0.01~0.1M;本发明对所述含有高价阴离子掺杂剂的溶液的用量没有特殊要求,能够将电极片完全浸没即可。

在本发明中,所述电化学循环优选采用恒电流充放电法、恒压充放电法或循环伏安法。当采用恒流充放电法时,电压(vs Hg/HgCl)优选为:0~(1.2~2.2)V,更优选为0~(1.5~2.0)V;电流密度优选为0.01~10A/g,更优选为0.05~1A/g;循环数优选为1~100次,更优选为3~20次。在本发明的实施例中,当采用恒流充放电法时,电压具体为0~1.6V(vs Hg/HgCl),电流密度为0.1A/g,循环次数为5次。

当采用循环伏安法时,扫描电压优选为0至(1.2~2.2)V,更优选为0至(1.5~2.0)V;扫速优选为1~200mV/s,更优选为5~100mV/s;循环次数优选为1~100次,更优选为3~20次。在本发明的实施例中,当采用循环伏安法时,扫描电压具体为0~1.6V,扫速为5mV/s,循环次数为3次。

当采用恒压充放电法时,电压(vs Hg/HgCl)优选为:0~(1.2~2.2)V,更优选为0~(1.5~2.0)V;循环次数优选为1~100次,更优选为3~20次。

本发明在所述电化学循环过程中,大体积刚性高价阴离子部分取代一价阴离子,使得一价阴离子掺杂引入的通道被固定,可减少电化学过程中活性材料的体积变化,提高聚吡咯基对称超级电容器的能量密度、功率密度和循环寿命。

本发明提供了上述方案所述制备方法制备得到的双阴离子掺杂聚吡咯电极片。本发明采用特定种类的一价阴离子进行掺杂,在聚吡咯中引入大体积阴离子,构建通畅的离子传输通道,可拓宽聚吡咯的电化学活性电压窗口;制备成电极片之后将所述电极片浸入到含有高价阴离子掺杂剂的溶液中,进行电化学循环,在电化学循环过程中,大体积刚性高价阴离子部分取代一价阴离子,使得一价阴离子掺杂引入的通道被固定,可减少电化学过程中活性材料的体积变化,提高聚吡咯基对称超级电容器的能量密度、功率密度和循环寿命。

本发明提供了一种超级电容器,包括电解液和上述方案所述的双阴离子掺杂聚吡咯电极片。

本发明提供的超级电容器包括电解液。在本发明中,所述电解液优选为水系电解液、有机电解液、室温离子液体电解液或固体电解质,更优选为水系电解液。

在本发明中,所述水系电解液优选包括去离子水和电解液盐。所述电解液盐优选为硫酸锂、硫酸钠、硫酸钾、硝酸钠、硝酸钾、氯化钠、氯化锂和氯化钾中的一种或多种。在本发明中,所述水系电解液的浓度优选为0.1~5M。

在本发明中,所述有机电解液优选包括电解液溶剂和电解液盐。所述电解液溶剂优选为碳酸乙烯酯、碳酸乙二酯、碳酸丙烯酯和乙腈中的一种或多种;所述电解液盐优选为四乙基四氟硼酸季铵盐、四乙基四氟硼酸季磷盐、四正丙基四氟硼酸季磷盐、四乙基六氟磷酸季铵盐、六氟磷酸锂、高氯酸锂和四氟硼酸锂中的一种或多种。在本发明中,所述有机电解液的浓度优选为0.1~5M。

在本发明中,所述室温离子液体电解液优选包括阳离子和阴离子;所述阳离子优选为季铵阳离子、季磷阳离子、吡啶阳离子、咪唑阳离子和锍阳离子中的一种或多种;所述阴离子优选为BF

在本发明中,所述固体电解质优选包括基质和电解盐;所述基质优选为聚乙烯苯磺酸、聚乙烯吡咯烷酮和聚乙烯醇中的一种或多种;所述电解盐优选为四乙基四氟硼酸季铵盐、四乙基四氟硼酸季磷盐、四正丙基四氟硼酸季磷盐、四乙基六氟磷酸季磷盐、六氟磷酸锂、四氟硼酸锂和含10%质量比的四甲基铵的高氯酸盐中的一种或多种。在本发明中,所述固体电解质的浓度优选为0.1~2mol/L。

在本发明中,当电解液为水系电解液、有机电解液或室温离子液体电解液时,所述超级电容器优选还包括外壳和隔膜。本发明对所述外壳没有任何特殊的限定,采用本领域熟知的外壳即可,具体可以为金属或塑料材质。本发明对所述隔膜没有任何特殊的限定,采用本领域熟知的隔膜即可。所述隔膜具体可以为但不局限于聚乙烯膜、聚丙烯膜、纤维素膜或它们的改性聚合物。

本发明对所述超级电容器的制备方法没有特殊要求,采用本领域熟知的方法制备超级电容器即可。在本发明中,所述超级电容器优选为对称超级电容器。

将本发明的双阴离子掺杂聚吡咯电极片作为电极片用于制备超级电容器,得到的电容器具有较宽的工作电压窗口、较高的能量密度和功率密度以及较长的使用寿命。

下面结合实施例对本发明提供的双阴离子掺杂聚吡咯电极片及其制备方法、超级电容器进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

(1)室温下,称取0.01mol吡咯以及0.02mol十二烷基硫酸钠加入0.1L去离子水中,使其溶解,得到混合液;

(2)将生长有定向碳纳米管的铝箔作为集流体,浸入上述混合液中,采用电化学循环伏安方法(0~1.0V(vs Hg/HgCl),50m V/s,循环10次)进行电化学氧化聚合,聚吡咯和定向碳纳米管的质量比为9:1,得到“十二烷基硫酸根离子掺杂的聚吡咯/定向碳纳米管/铝箔”电极片。

(3)将上述电极片浸入0.05M的1,5-萘二磺酸钠的水溶液中,采用电化学循环伏安方法(0~1.6V,5mV/s,循环3次)进行电化学氧化聚合,进行1,5-萘二磺酸根的取代掺杂,得到双阴离子掺杂的电极片。

采用循环伏安法测试该电极片的电化学活性电压窗口,扫速为10mV/s,结果显示该电极片的电化学活性电压窗口为0~1.8V(vs Hg/HgCl)。

应用例1

选取0.1M的硫酸钠溶液为电解液,聚丙烯微孔膜为隔膜,CR2032电池壳为外壳,与实施例1制备的双阴离子掺杂电极片组装得到对称超级电容器。

在工作电压窗口为0~1.8V(其循环伏安曲线如图1所示)、0.1A/g~10A/g的恒定电流密度下测定该对称超级电容器的比电容量、能量密度和功率密度;以0.5A/g的恒定电流密度充放电2000次之后,测定该对称超级电容器的容量保持率。其最高能量密度为36.7Wh/kg,最高功率密度为8650W/kg,2000循环后容量保持率为92%。

对比例1

(1)室温下,称取0.01mol吡咯加入0.1L去离子水中,使其溶解,得到混合液;

(2)将生长有定向碳纳米管的铝箔作为集流体,浸入上述混合液中,采用电化学循环伏安方法(0~1.0V,50mV/s,循环10次)进行电化学氧化聚合,聚吡咯和定向碳纳米管的质量比为9:1,得到“聚吡咯/定向碳纳米管/铝箔”电极片。

参照实施例1的方法测试该电极片的电化学活性电压窗口为0~0.8V。

应用对比例1

选取0.1M的硫酸钠溶液为电解液,聚丙烯微孔膜为隔膜,CR2032电池壳为外壳,与对比例1制备的电极片组装得到对称超级电容器;

在工作电压窗口为0~0.8V(其循环伏安曲线如图2所示)、0.1A/g~10A/g的恒定电流密度下测定该对称超级电容器的比电容量、能量密度和功率密度;以0.5A/g的恒定电流密度充放电2000次之后,测定该对称超级电容器的容量保持率。其最高能量密度为10.3Wh/kg,最高功率密度为2658W/kg,2000循环后容量保持率为45%。

对比例2

(1)室温下,称取0.01mol吡咯以及0.02mol十二烷基硫酸钠加入0.1L去离子水中,使其溶解,得到混合液;

(2)将生长有定向碳纳米管的铝箔作为集流体,浸入上述溶液中,采用电化学循环伏安方法(0~1.0V(vs Hg/HgCl),50mV/s,循环10次)进行电化学氧化聚合,聚吡咯和定向碳纳米管的质量比为9:1,得到“十二烷基硫酸根离子掺杂的聚吡咯/定向碳纳米管/铝箔”电极片。

参照实施例1的方法测试该电极片的电化学活性电压窗口为0~1.6V(vs Hg/HgCl)。

应用对比例2

选取0.1M的硫酸钠溶液为电解液,聚丙烯微孔膜为隔膜,CR2032电池壳为外壳,与对比例2制备的电极片构成对称超级电容器。

在工作电压窗口为0~1.6V、0.1A/g~10A/g的恒定电流密度下测定该对称超级电容器的比电容量、能量密度和功率密度;以0.5A/g的恒定电流密度充放电2000次之后,测定该对称超级电容器的容量保持率。其最高能量密度为28.8Wh/kg,最高功率密度为4160W/kg,2000循环后容量保持率为73%。

实施例2

(1)室温下,称取0.01mol吡咯以及0.02mol十二烷基硫酸钠加入0.1L去离子水中,使其溶解,得到混合液;

(2)将50mL 0.1M的过硫酸钠水溶液逐滴加入到上述混合液中,使吡咯单体氧化聚合,抽滤得到沉淀物,将沉淀物在80℃下真空干燥10小时,手动研磨得到十二烷基硫酸根离子掺杂的聚吡咯;

将上述十二烷基硫酸根离子掺杂的聚吡咯与导电剂碳黑、粘结剂聚偏氟乙烯(数均分子量约为71000)按质量比90:5:5的比例混合得到电极材料,在滴加蒸馏水的状态下将上述混合物搅拌至浆状,在80℃下烘干10小时后压成薄片后压制在泡沫镍集流板上得到电极片。

(3)将上述电极片浸入0.05M的1,3,6-萘三磺酸钠的水溶液中,采用电化学恒流充放电方法(0~1.6V(vs Hg/HgCl),0.1A/g,循环5次)进行电化学氧化聚合,进行1,3,6-萘三磺酸根的取代掺杂,得到“双阴离子掺杂的聚吡咯/定向碳纳米管/铝箔”电极片。

参照实施例1的方法测试该电极片的电化学活性电压窗口为0~1.7V(vs Hg/HgCl)。

应用例2

选取0.2M的硝酸钠溶液为电解液,聚丙烯微孔膜为隔膜,CR2032电池壳为外壳,与实施例2得到的电极片组装得到对称超级电容器。

在工作电压窗口为0~1.7V、0.1A/g~10A/g的恒定电流密度下测定该对称超级电容器的比电容量、能量密度和功率密度;以0.5A/g的恒定电流密度充放电2000次之后,测定该对称超级电容器的容量保持率。其最高能量密度为31.5Wh/kg,最高功率密度为7630W/kg,2000循环后容量保持率为91%。

由以上实施例和对比例可知,将本发明制备的双阴离子掺杂聚吡咯电极片用于超级电容器,可以解决聚吡咯基对称超级电容器工作电压窗口较窄、能量密度和功率密度不够高、寿命较低的问题。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种双阴离子掺杂聚吡咯电极片及其制备方法、超级电容器

- 一种双阴离子掺杂聚吡咯电极片及其制备方法、超级电容器