静压支撑液压缸结构及其抗侧向载荷测试方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于静压支撑液压缸的技术领域,尤其是涉及一种静压支撑液压缸结构及其抗侧向载荷测试方法。

背景技术

液压缸作为一种动力元件和执行元件,要求具有低摩擦、良好的抗侧向载荷能力、高速运动的特性。传统的液压缸,通常采用导向带作为导向和侧向载荷承载部件,以测量液压缸的抗侧向载荷的能力。

但是,由于导向带对液压缸所施加的加载力的方向不固定,并且采用负载工装、加载设备多,人工施加加载力,加载力的力度不均匀,实际操作时,不仅增加了活塞杆运动时的摩擦阻力,而且当活塞杆承受一定的偏载时,还会降低密封件的密封效果,最终影响了液压缸的控制精度和稳定性。

另外,由于加载的方式采用人工介入因素多,经常导致最终测量的数据不准确。

发明内容

有鉴于此,本发明旨在提出一种静压支撑液压缸结构,以解决现有技术中存在的,采用导向带对液压缸施加加载力的方向固定,人工加载的力度不均匀,增加了活塞杆运动时的摩擦阻力,并且活塞杆承受一定的偏载时,降低了密封件的密封性,影响了液压缸的控制精度和稳定性的技术问题。

本发明还提出一种静压支撑液压缸结构的抗侧向载荷测试方法,以解决现有技术中存在的,加载的方式采用人工介入因素多,导致测量的加载数据不准确的技术问题。

为达到上述目的,本发明的技术方案是这样实现的:

一种静压支撑液压缸结构,包括缸筒、前轴承、后轴承、尾筒、后法兰、位移传感器、活塞、柔性吊带、压力传感器和百分表;

前轴承连接缸筒的前端,后轴承连接缸筒的后端;

尾筒的前端连接后轴承,尾筒的后端连接后法兰,位移传感器连接后法兰内;

活塞内侧端的活塞杆穿过尾筒连接位移传感器;活塞的外侧端连接柔性吊带的下端,压力传感器连接柔性吊带上,柔性吊带的上端连接加载设备,百分表连接活塞的外侧端。

进一步的,前轴承、后轴承均采用静压油膜承受侧向载荷。

进一步的,前轴承、后轴承均设置有四个静压油腔,四个静压油腔沿着轴承的周向均匀布置。

进一步的,每个静压油腔内均连接有毛细管,毛细管用于将压力油引入静压油腔。

进一步的,前轴承、后轴承均设置有封油边和回油槽,以使静压油腔的油液通过封油边和回油槽流回油箱。

本发明还提供一种静压支撑液压缸结构的抗侧向载荷测试方法,包括如下步骤:

a.固定液压缸

静压支撑液压缸,并将液压杆固定在地面上;

b.安装加载设备

活塞杆的外侧端部通过柔性吊带与压力传感器连接;

c.施加加载力

通过加载设备对柔性吊带施加向上的侧向载荷,此时,液压缸以不同的速度进行往复运动,并通过百分表测量活塞杆在侧向载荷下的径向位移,以测试液压缸在不同工况下的抗偏载能力。

相对于现有技术,本发明所述的静压支撑液压缸结构具有以下优势:

本发明所述的缸筒前后两端分别连接有前轴承、后轴承,尾筒的前后两端分别连接后轴承、后法兰,活塞内侧端的活塞杆穿过尾筒连接位移传感器,活塞的外侧端通过柔性吊带连接压力传感器;本发明采用上述的连接结构,采用静压支撑液压缸,基于液体静压原理,通过液压系统供给压力油,压力油进入静压轴承间隙里,强制行程压力油膜以隔开摩擦表面,使活塞杆与静压轴承之间始终处于液体摩擦状态,大大降低了摩擦阻力,同时,油膜刚度极高,抗侧向载荷能力极强。

本发明所述的静压支撑液压缸结构的抗侧向载荷测试方法具有以下优势:

依次采用固定液压缸、安装加载设备、施加加载力等步骤,加载的方式更加的灵活,人工介入因素少,测量的加载数据更加的准确。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

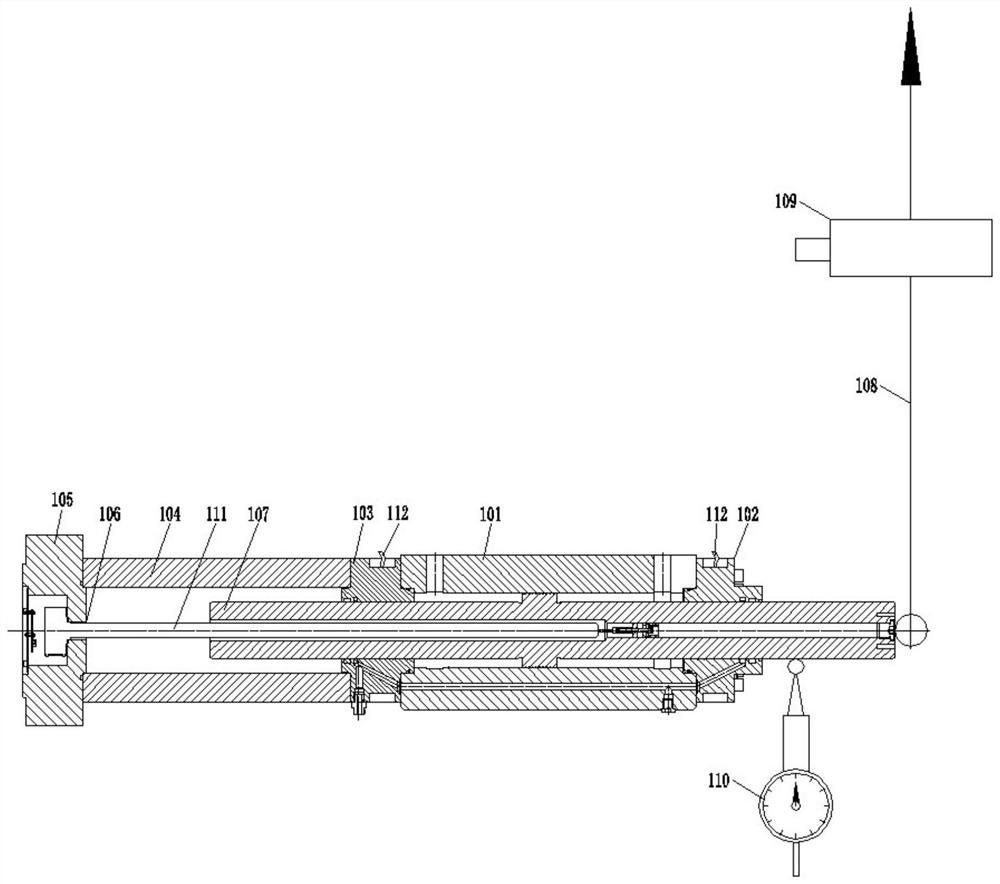

图1为本发明实施例所述的静压支撑液压缸结构的第一种使用状态示意图;

图2为本发明实施例所述的静压支撑液压缸结构的第二种使用状态示意图。

附图标记说明:

101-缸筒; 102-前轴承;

103-后轴承; 104-尾筒;

105-后法兰; 106-位移传感器;

107-活塞; 108-柔性吊带;

109-压力传感器; 110-百分表;

111-活塞杆; 112-毛细管。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面将参考附图并结合实施例来详细说明本发明。

如图1、图2所示,本发明提供的一种静压支撑液压缸结构,包括缸筒101、前轴承102、后轴承103、尾筒104、后法兰105、位移传感器106、活塞107、柔性吊带108、压力传感器109和百分表110;

前轴承102连接缸筒101的前端,后轴承103连接缸筒101的后端;

尾筒104的前端连接后轴承103,尾筒104的后端连接后法兰105,位移传感器106连接后法兰105内;

活塞107内侧端的活塞杆111穿过尾筒104连接位移传感器106;活塞107的外侧端连接柔性吊带108的下端,压力传感器109连接柔性吊带108上,柔性吊带108的上端连接加载设备,百分表110连接活塞107的外侧端。

在本实施例中,外部加载设备可以采用砝码,也可以采用杠杆结构。液压缸的侧向载荷通过前轴承102、后轴承103承受。

柔性吊带108具有一定的弹性和长度,当液压缸往复运动时,柔性吊带108的长度发生变化。当柔性吊带108的长度足够长时,其长度变化值很小,因而侧向载荷变化很小,基本保证侧向载荷稳定。

测试时,静压支撑液压缸固定在地面上,活塞杆111的端部通过柔性吊带108与压力传感器109连接,然后利用加载设备对柔性吊带108施加向上的侧向载荷;在活塞杆111靠近前轴承102的位置连接百分表110,利用百分表110即可测量活塞杆111在测量载荷下的径向移位。

本发明的静压支撑液压缸,基于静压原理,通过静压油膜承受侧向载荷,相对于现有技术所采用的导向带,本发明具有摩擦力小、稳定性好、承载能力高、寿命长等优点。

进一步的,前轴承102、后轴承103均采用静压油膜承受侧向载荷,以确保两个轴承所承受的载荷力均匀。

进一步的,前轴承102、后轴承103均设置有四个静压油腔,四个静压油腔沿着轴承的周向均匀布置,确保压力油均匀的进入。

进一步的,每个静压油腔内均连接有毛细管112,毛细管112用于将压力油引入静压油腔。

进一步的,前轴承102、后轴承103均设置有封油边和回油槽,以使静压油腔的油液通过封油边和回油槽流回油箱。

本发明还提供一种静压支撑液压缸结构的抗侧向载荷测试方法,包括如下步骤:

a.固定液压缸

静压支撑液压缸,并将液压杆固定在地面上;

b.安装加载设备

活塞杆111的外侧端部通过柔性吊带108与压力传感器109连接;

c.施加加载力

通过加载设备对柔性吊带108施加向上的侧向载荷,此时,液压缸以不同的速度进行往复运动,并通过百分表110测量活塞杆111在侧向载荷下的径向位移,以测试液压缸在不同工况下的抗偏载能力。

在本实施例中,为了测试液压缸在不同工况下的抗偏载能力,在施加侧向载荷后,液压缸以不同的速度进行往复运动,通过百分表110测量活塞杆111在侧向载荷下的径向位移。

静压轴承设计初始间隙为h

使用时,逐步增加侧向载荷F,活塞杆径向位移Δh随之逐渐增大。

当静压支撑偏心率

在本发明的上述实施例中,位移传感器106采用德国MESSOTRON公司生产的LVDT位移传感器,型号为:DPO400Q 0.5%5K。

压力传感器109采用美国INTERFACE公司生产的1000系列测力传感器,型号为:1020ACK-50KN。

测试结果:当加载力达到38830N时,活塞杆径向位移0.02mm,此时,偏心率为0.4,计算静压轴承刚度J=38830N÷0.02mm=1941500N/mm。

本发明的上述方法具有简单、方便、成本低等特点,使用时,无需负载的工装、加载设备。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 静压支撑液压缸结构及其抗侧向载荷测试方法

- 静压支撑液压缸结构