一种双泵合流液压控制系统

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及一种工程机械液压系统,尤其涉及一种双泵合流液压控制系统。

背景技术

在一些工程机械的应用中,特别是起重机产品上,其液压系统一般分成下车液压系统及上车液压系统两部分,下车液压系统控制起重机底盘支腿的水平伸缩与垂直伸缩,而上车液压系统控制转台回转、起重卷扬、臂架变幅与伸缩。为提升施工的作业效率,单泵系统已远远不能满足其液压驱动的流量需求了,考虑到整车发动机功率所限,现有应用上一般采用双变量泵系统供油,既能提升产品的作业效率,还能确保不至于发动机憋压熄火带不动。然双变量泵价格昂贵、系统复杂,其经济性差维护成本高。这就要求必须有一种技术,能在获得双变量泵的流量效果的前提下,尽可能采用价廉可靠的定量泵,且对于具有上、下车系统的工程机械如起重机产品,还需能兼顾对下车油路的供油。

发明内容

本发明针对以上问题,提供了一种能实现分合流自主控制、不发生发动机憋压熄火现象、结构紧凑合理,维护简便的双泵合流液压控制系统。

本发明的技术方案是:一种双泵合流液压控制系统,包括定量泵、变量泵模块、头联和换向联;

所述变量泵模块的进油口与泄油口L2分别与油箱连通;

所述变量泵模块的出油口依次通过第一单向阀、第一压力传感器和第二压力传感器与上车控制系统连通;

所述变量泵模块通过接收上车控制系统的负载反馈LS1压力调节变量泵的输出流量;

所述头联包括流量匹配器、溢流阀和减压阀;

所述定量泵通过P2油口分别与所述流量匹配器的第一油口、所述流量匹配器的先导油口、所述溢流阀的第一油口和所述减压阀的进油口连通;

所述流量匹配器的第二油口、所述溢流阀的第二油口和所述减压阀的卸油口分别与所述回油口R2连通;

所述换向联包括梭阀、压力匹配器和换向阀;

所述梭阀设置在所述换向阀与负载LS2压力管路之间;

所述换向联的先导油路通过所述减压阀的出油口供油;所述换向联的回油口T与油箱连通;

所述流量匹配器的控制油口与负载LS2压力管路连通;

所述压力匹配器的进油口与P2油口连通,出油口与换向阀连通;

第二单向阀的出口连接至第一压力传感器与第二压力传感器之间的油路上,入口通过工作油口A与换向阀连接;

工作油口B一端向下车控制油路供油,另一端与换向阀连接;

所述定量泵与变量泵传动连接;

所述第一压力传感器和第二压力传感器分别与控制器的电信号入口端电性连接,所述控制器的输出端与比例电磁铁的控制比例电流输入口端电性连接。

所述变量泵模块包括变量缸、LS阀和变量泵;

所述变量缸的有杆腔与所述变量泵的出油口连通,调节所述变量泵的泵变量;无杆腔与所述LS阀的出油口相连;

所述LS阀的进油口和控制口分别与所述变量泵的高压出口连通;

所述LS阀的弹簧侧油口,接收上车控制系统的负载反馈LS1;

所述LS阀的回油口与油箱连通。

所述定量泵的额定流量小于所述变量泵的额定流量。

所述第一压力传感器与第二压力传感器之间设有阻尼器。

所述控制器的型号为CR0232。

所述头联与换向阀联组成合流阀组,其型号为PSL4S1/320-3-31H80/63/EA-E1-G24。

本发明中包括定量泵、变量泵模块、头联和换向联;变量泵模块的进油口与泄油口L2分别与油箱连通;变量泵模块的出油口依次通过第一单向阀、第一压力传感器和第二压力传感器与上车控制系统连通;变量泵模块通过接收上车控制系统的负载反馈LS1压力调节变量泵的输出流量;头联包括流量匹配器、溢流阀和减压阀;换向联包括梭阀、压力匹配器和换向阀。本发明能实现分合流自主控制的定量泵、变量泵组合液压系统,既能满足系统大流量需求的工况,也能充分利用变量泵的流量可调性、确保发动机不发生发动机憋压熄火现象,相较于双变量泵系统,成本降低、系统简化、可维护性提高。采用普通齿轮泵与变量泵串接通轴驱动,充分发挥控制器电控优势,确保齿轮泵无需承受高压工况,且实现了两泵分合流工况的自动化柔性切入与脱开,并兼顾实现了对下车油路的可控供油。本发明具有实现分合流自主控制、不发生发动机憋压熄火现象、结构紧凑合理,维护简便等特点。

附图说明

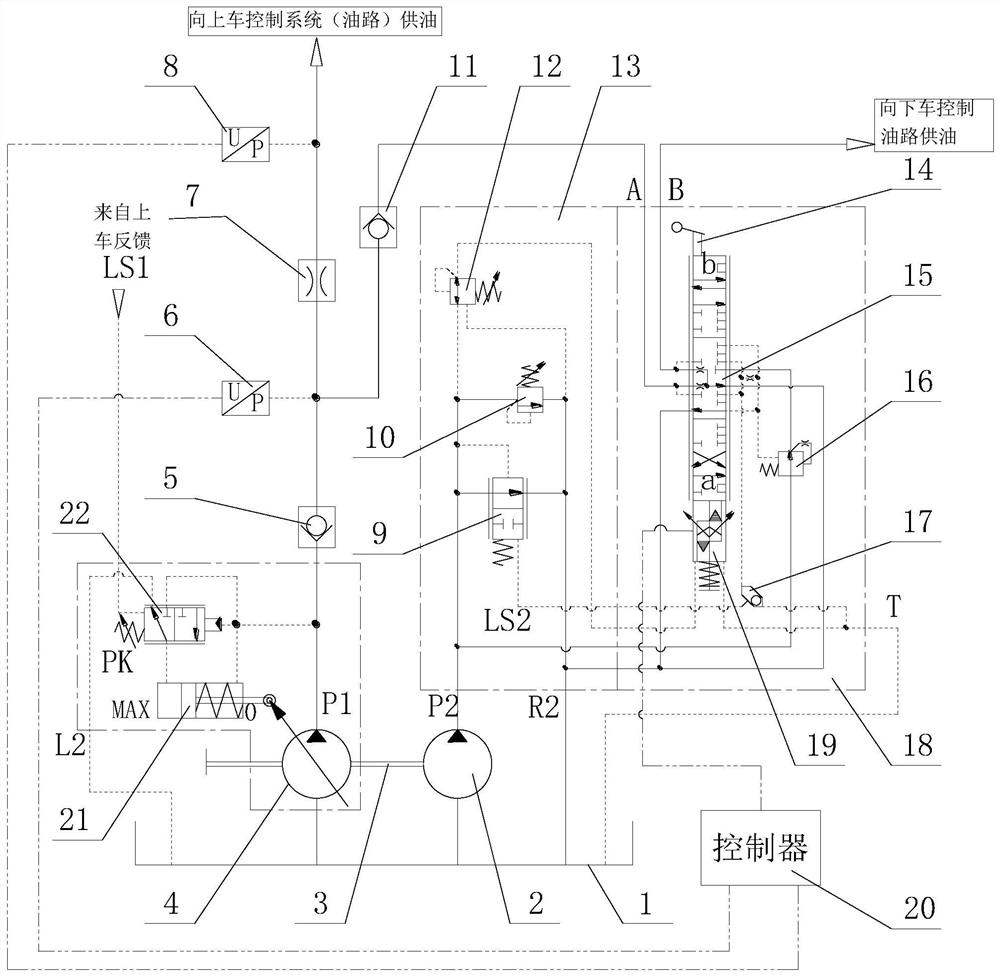

图1是本发明的结构示意图;

图中1是油箱,2是定量泵,3是联轴器,4是变量泵,5是第一单向阀,6是第一压力传感器,7是阻尼器,8是第二压力传感器,9是流量匹配器,10是溢流阀,11是第二单向阀,12是减压阀,13是头联,14是换向手柄,15是换向阀芯,16是压力匹配器,17是梭阀,18是换向联,19是比例电磁铁,20是控制器,21是变量缸,22是变量泵LS阀。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面参考图1描述根据本发明,一种双泵合流液压控制系统,包括定量泵2、变量泵模块、头联13和换向联18;

所述变量泵模块的进油口与泄油口L2分别与油箱1连通;

所述变量泵模块的出油口依次通过第一单向阀5、第一压力传感器6和第二压力传感器8与上车控制系统连通;

所述变量泵模块通过接收上车控制系统的负载反馈LS1压力调节变量泵4的输出流量;

头联13的P2油口与所述定量泵2的出油口连通;所述头联13的回油口R2与油箱1连通;

所述头联13包括流量匹配器9、溢流阀10和减压阀12;

所述定量泵2通过P2油口分别与所述流量匹配器9的第一油口、所述流量匹配器9的先导油口、所述溢流阀10的第一油口和所述减压阀12的进油口连通;

所述流量匹配器9的第二油口、所述溢流阀10的第二油口和所述减压阀12的卸油口分别与所述回油口R2连通;

所述换向联18包括梭阀、压力匹配器16和换向阀;

所述梭阀17设置在所述换向阀与负载LS2压力管路之间,采集负载压力信号;

所述换向联18的先导油路通过所述减压阀12的出油口供油;所述换向联18的回油口T与油箱连通;

所述流量匹配器9的控制油口与所述换向联18的负载LS2压力管路连通;

所述压力匹配器16的进油口与P2油口连通,出油口与换向阀连通向换向阀供油,并通过反馈油路调节阀口两端压差恒定;

第二单向阀11的出口连接至第一压力传感器6与第二压力传感器8之间的油路上,入口通过工作油口A与换向阀连接;

工作油口B一端向下车控制油路供油,另一端与换向阀连接;

所述定量泵2与变量泵4传动连接;定量泵2的进油口与油箱1连通,出油口连接至P2油口;

所述第一压力传感器6和第二压力传感器8分别与控制器20的电信号入口端电性连接,所述控制器20的输出端与比例电磁铁19的控制比例电流输入口端电性连接。

所述变量泵模块包括变量缸21、LS阀22和变量泵4;

所述变量缸21右侧弹簧的有杆腔与所述变量泵4的出油口连通,调节所述变量泵4的泵变量;无杆腔与所述LS阀22的出油口相连;

所述LS阀22的进油口和右侧控制口分别与所述变量泵4的高压出口连通;

所述LS阀22的左侧的弹簧侧油口,接收上车控制系统的负载反馈LS1;

所述LS阀22的回油口通过变量泵4内部油道与泄油口L2连通、直接与油箱连通。

所述定量泵2的额定流量小于所述变量泵4的额定流量。

优选地,本案中变量泵采用恒功率负载敏感115ml/rev排量的高压变量泵,定量泵采用63ml/rev中压齿轮泵。

所述第一压力传感器6与第二压力传感器8之间设有阻尼器7。

所述控制器20的型号为IFM CR0232。

本案利用控制器提供一种变量泵与定量泵双泵合流控制系统,减少能量损失,实现在零到双泵最大合流流量间的自适应连续变量功能,同时能兼顾下车速度可控的供油功能,且价廉的齿轮泵作为定量泵,在发明系统中亦可适用。

所述头联13与换向阀联18组成合流阀组,其型号为HAWE PSL4S1/ 320-3-31H80/63 / EA-E1-G24。

本发明工作方法为:

1)当上下车均不工作时

1.1)当变量泵4未启动时,接收到的负载反馈LS1的压力信号为零;变量泵4的出口压力和变量缸21的两侧油腔压力均为零,变量缸21在弹簧力作用下回缩,斜盘开度到最大,此时变量泵4位于最大排量工作状态;

1.2)当变量泵4与定量泵2分别启动时,负载反馈LS1的压力信号仍为零,变量泵4的高压油口瞬间输出的液压油通过变量泵LS阀22的右侧控制口,推动变量泵LS阀的阀芯克服左侧弹簧PK的弹力使其工作在左机能位,使变量缸21的左侧无杆腔与变量泵4的出口直接连通,变量缸21的两侧腔均进高压油且压力相等,在两腔面积比作用下,变量缸21全程伸出推动泵4斜盘归位,因此变量泵4输出流量将瞬间降为零,即变量泵4处于低压卸荷状态;

如图1所示,定量泵2与头联组成定量泵负载敏感开心回路;由于换向联18不工作,梭阀17采集的负载LS2反馈负载信号为零,定量泵2输出液压油经P2口后打开流量匹配器9,通过回油口R2直接回油至油箱T,从而实现齿轮泵的低压卸荷;

2)下车独立工作时

变量泵4因接收来自上车系统的负载反馈压力信号LS1为零,依然处于低压卸荷状态;定量泵2输出的液压油通过P2口向头联13供油;控制器20输出比例电流给换向联18的比例电磁铁19,使其换向阀芯15切换到a机能位,工作油口B工作,此时梭阀17采集的负载压力信号通过负载LS2油路加载到流量匹配器9的弹簧腔使其关闭;

定量泵2的液压油依次通过压力匹配器16和a位阀口机能进入B油口并向下车控制油路供油;压力匹配器16的功能是恒定阀口的压差不变,此时,B油口输出的供油量与比例电磁铁19的比例电流的大小成比例,即通过调节比例电流大小控制下车可控速度的供油;

当下车负载的压力达到定量泵2的额定压力时,头联13中的溢流阀10工作,定量泵2至P2口的液压油通过溢流阀10部分回油至油箱,以限制下车液压系统工作压力的继续攀升;

3)上车独立工作时

变量泵4接收来自上车负载反馈LS1的压力信号,变量泵LS阀22的阀芯左侧压力设为PK+LS1其中PK为变量泵4的压差设定压力,其大小由LS阀22的阀芯左侧弹簧调节设定;LS1为上车负载压力;LS阀22的阀芯右侧压力为变量泵4的高压油口压力PB1;

当PB1>(PK+LS1)时,变量泵LS阀22的阀芯左移;变量缸21的无杆腔压力增大,即活塞外伸,推动变量泵4的斜盘回归从而降低变量泵4的输出流量;

当PB1<(PK+LS1)时,变量泵LS阀22的阀芯右移;变量缸21的无杆腔压力减小,即活塞回缩,推动变量泵4的斜盘外推从而增大变量泵4的输出流量;

通过上述调整实现变量泵LS阀22的阀芯受力平衡,PB1=(PK+LS1),即变量泵4输出口的压力值PB1始终比负载压力反馈值LS1大PK设定值,此时变量泵4输出流量保持恒定,且依次顺序通过第一单向阀5、第一压力传感器6和第二压力传感器8并向上车液压控制油路供油;

当液压油流经第一压力传感器6与第二压力传感器8间的管路必将产生一定的压降,使第一压力传感器6的压力实测值P6略大于第二压力传感器8的压力实测值P8,设两者差值为Ps,Ps=P6-P8,则Ps将随流过的流量的提高而增大;

若设变量泵4的输入转速为1500rpm,变量泵4的最大流量为172L/min,定量泵2的最大流量为94L/min;

在控制器20的运算中,可设定上车液压系统需求流量、即流经阻尼器7的流量,其控制高阈值Qy1=140L/min、控制低阈值Qy2=120L/min;可设定定量泵2的限压高值为Pxg=24MPa,限压低值为Pxl=23MPa。则:

在上车液压系统处于工作状态、系统流量从零升高时,上车液压系统负载反馈LS1的压力信号控制变量泵4的流量上升,当流经阻尼器7流量大于流量设定阈值Qy1=140L/min时,阻尼器7两端实际产生的压差,将使第一压力传感器6与第二压力传感器8的实时差值Ps达到压差控制高阈值Py的0.5MPa;控制器20运算后将输出比例控制电流,传输至换向阀18的比例电磁铁19,使换向阀18工作在b位阀口机能;定量泵2向工作油口A供油,并通过第二单向阀11与变量泵4的流量合流到第一压力传感器6与第二压力传感器8的管路合流点,完成两泵共同向上车系统供油。

控制器20输出的比例电流,在△T时间内电流从零爬坡上升到最大,相应的定量泵2向上车合流的流量也从0上升到最大的94L/min,与此同时的△T时间内,上车系统获得的流量多于所需流量的状态下,变量泵4的出油口PB1的压力升高,变量泵LS阀22的阀芯受力平衡被打破,即PB1>(PK+LS1);变量泵LS阀22的阀芯左移,变量缸21的无杆腔压力增大,其活塞外伸,推动变量泵4斜盘回归从而降低变量泵4的输出流量,直至控制变量泵4的流量降至140-94=46L/min,以达到PB1=(PK+LS1)的阀芯受力平衡,使得合流后总供油量与系统需求量的平衡。

若上车控制系统需求流量从合流后的140L/min继续增加,则变量泵4获取的上车负载反馈压力LS1将继续增大,控制变量泵4的流量在46L/min的基础上继续加大直至最大流量的172L/min,系统此时合流流量也达到最大的172+94=266L/min;

若上车控制系统需求流量在合流状态下减少时,流量从266L/min到120L/min的区间内下降的状态是:变量泵4因接受上车负载反馈压力LS1的降低而减少流量输出,此时定量泵4依然最大流量输出,当系统需求流量降到120L/min并继续下降时,两压力传感器的差值降到低阈值Py2,控制器20运算后将在△T时间内,使其输出至比例电磁铁19的比例电流从最大下坡降至零,使定量泵2脱开与变量泵4的合流状态,定量泵2流量转而通过头联13上的流量匹配器9、油口R2,直接回油油箱T,实现定量泵2的低压卸荷;与此同时的△T时间内,上车系统获得的流量少于所需流量的状态下,变量泵4的出油口PB1压力降低,变量泵LS阀22的阀芯受力平衡被打破,PB1<(PK+LS1)时,LS阀22的阀芯右移、变量缸21无杆腔通过LS阀22的回油口,变量泵4的泄油口L2放油至油箱1,变量缸21的无杆腔压力降低,活塞回缩,拉动变量泵4斜盘外摆从而提高变量泵4的输出流量,直至变量泵LS阀22的阀芯受力重新回归平衡,即PB1=(PK+LS1),变量泵4的独立供油流量至120L/min,以达到供油量与系统需求量的平衡。在系统流量脱开双泵合流状态的120L/min系统需求流量继续下降时,变量泵4获取的上车负载反馈压力LS1将再次减小,控制变量泵4流量持续降低直至其输出流量为零。

上述过程中,控制器20在控制定量泵2向上车合流的状态下,实时运算监控两压力传感器的平均值Pb:Pb=(P6+P8)/2;

当Pb>Pxg即系统压力高于定量泵2的限压髙值时,控制器20将在△T时间内,使其输出至比例电磁铁19的比例电流从最大下坡降至零,使定量泵2脱开与变量泵4的合流状态、并通过流量匹配器9回油油箱T、实现低压卸荷;定量泵2脱开与变量泵4的合流状态后、满足合流条件的情况下,只有系统的负载压力降低到定量泵2限压低值,即Pb 优选地,如第一压力传感器6与第二压力传感器8间的管路上,系统工作时其流量压降达不到压差阈值Py1、Py2,则可以在如图1的相应管路位置,添设合适的阻尼器7。 控制器20同时监控并实现电气互锁,杜绝上、下车同时工作的情况。 本发明有益效果 1、对于变量泵与定量泵这两种不同特性油泵,本发明提供了一种自适应工况流量需求的、无冲击自动分合流控制技术,实现昂贵的双变量泵系统,其一台变量泵用价廉的定量泵代替后,仍能保持原双变量泵系统的、从零流量到双泵最大流量的连续平滑变量的特性,仍保持两泵非工作状态下的低压卸荷的特性。 2、本发明充分利用液控与电控的各自优势,通过合理设置分合流切换控制的操作时间△T,有效避免了定量泵切入与脱开双泵分合流动作时的系统冲击;通过设置不同的合流量阈值Qy1及分流阈值Qy2,彻底消除了传统全液压控制分合流点的系统震荡现象; 3、定量泵工作的限压高值Pxg及低值Pxl设置,使定量泵的选择范围可以扩展到中压齿轮泵,系统应用的适应性更广。 对于本案所公开的内容,还有以下几点需要说明: 1、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计; 2、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例; 以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本案所公开的保护范围应以权利要求的保护范围为准。

- 一种双泵合流液压控制系统

- 一种叉车液压系统双泵合流节能控制系统