一种电动液压泵的检测装置和检测方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及电动液压泵的检测领域,特别涉及一种非线性负载情况下电动液压泵的检测装置和检测方法。

背景技术

电动液压泵是为液压传动提供加压液体的一种液压元件,电动液压泵通过电机将机械能转换成液体的压力能。电动液压泵工作时,其工作参数如电流、系统压强、系统流量与负载相关,工作参数会随着负载的变化而变化。

电动液压泵出厂前需要进行检测,以确保电动液压泵符合规定,而目前电动液压泵的检测效率低,而且检测的准确度无法保证。

发明内容

有鉴于此,本发明实施例提供了一种电动液压泵的检测装置和检测方法,以解决现有技术中存在的技术缺陷。

本发明提供一种电动液压泵的检测装置,所述电动液压泵包括电机和液压泵体,所述液压泵体具有第一油口和第二油口;所述检测装置包括油箱、第一电控比例溢流阀、第一压强传感器、第一流量传感器和控制器,油箱能够存储油液。

第一电控比例溢流阀30具有第一阀口和第二阀口,所述第一阀口与所述液压泵体的第一油口通过第一管路连通,所述第二阀口连接第一管路的一端;所述第一管路的另一端延伸至所述油箱中油液液面的下方。

第一压强传感器连接于第一管路,所述第一压强传感器能够采集第一管路中的第一液压数据;第一流量传感器连接于第一管路,所述第一流量传感器能够采集所述第一管路中的第一流量数据。

控制器分别与所述第一压强传感器和第一流量传感器的数据输出端连接,所述控制器能够根据所述第一液压数据、第一流量数据以及设定的标准液压数据和标准流量数据检测电动液压泵。

本发明还提供一种电动液压泵的检测方法,包括:

S101:标定标准电动液压泵以获取标准系统参数;所述标准系统参数包括标准液压数据和标准流量数据;

S102:设置所述标准液压数据和标准流量数据分别对应的压强公差带和流量公差带,所述控制器接收设置的所述压强公差带和所述流量公差带;

S103:对所述第一流量传感器和所述第一压强传感器校零,设置所述第一电控比例溢流阀全开;

S104:启动电机以驱动所述电动液压泵体正转;控制器发送开度减小指令至所述第一电控比例溢流阀,所述第一电控比例溢流阀的开度由最大逐渐减小,以使所述电动液压泵在正转工况下的负载逐渐增加;

S105:控制器接收所述第一压强传感器的第一压强数据和所述第一流量传感器的第一流量数据,所述控制器计算在同一时间点的所述第一压强传感器的第一压强数据与所述标准液压数据的液压差值;

S106:所述控制器判断正转工况下每个时间点的液压差值是否位于设定压强公差带内,若是,则执行步骤S107;若否,则所述电动液压泵在正转工况下的压强不合格;

S107:所述控制器计算在同一时间点的所述第一流量数据与所述标准流量数据的流量差值;所述控制器判断所述流量差值是否位于设定的流量公差带内,若是,则所述电动液压泵在正转工况下合格;若否,则所述电动液压泵在正转工况下的流量不合格。

本发明的技术效果为:通过设置的第一电控比例溢流阀以调节电动液压泵的负载。实现电动液压泵在模拟负载下运转,这样通过检测虚线负载对应的系统参数,等同于检测得到实线负载曲线上每个负载对应的系统参数。

通过第一压强传感器和第一流量传感器来采集不同负载下,第一管路中的第一液压数据和第一流量数据,控制器能够根据第一液压数据和标准液压数据,判断电动液压泵在当前负载下的液压是否合格,同理,控制器能够根据标准流量数据第一流量数据,判断电动液压泵在当前负载下的流量是否合格。

本发明不但能够检测电动液压泵全工况(从空载到过载)下的系统参数,提高电动液压泵判断的精度,而且实现了高效地检测电动液压泵的负载非线性变化情况下的系统参数。

附图说明

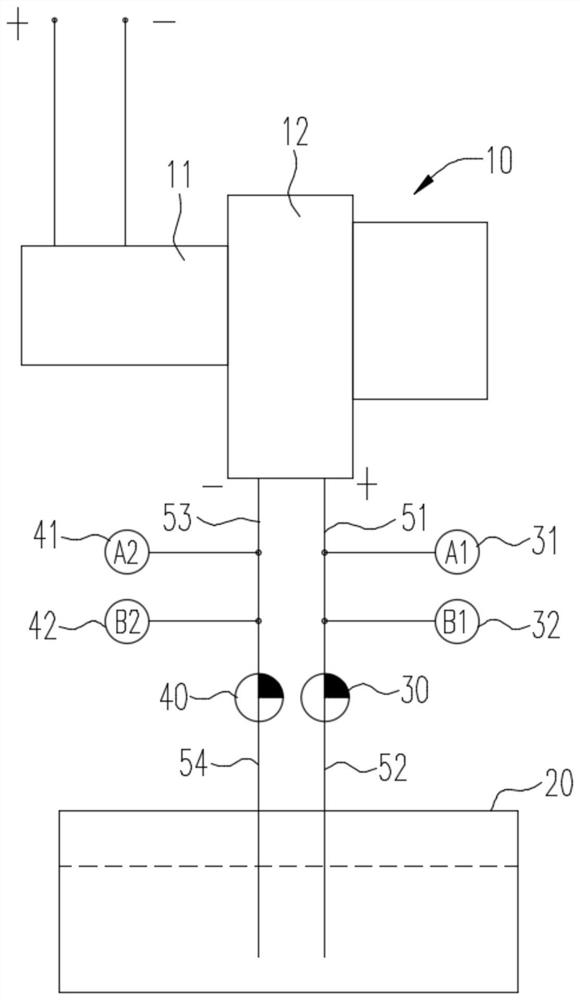

图1是本发明一实施例中电动液压泵的检测装置示意图;

图2是电动液压泵的负载随时间非线性变化的示意图;

图3是本发明一实施例中电动液压泵检测方法的流程示意图;

图4a是标准电动液压泵标定完成后的压强随时间变化的示意图;

图4b是标准电动液压泵标定完成后的流量随时间变化的示意图;

图4c为图4a和图4b两个小的坐标图拟合后的坐标图。

图4d是本发明中设置公差带后的压强和流量分别随时间变化的示意图;

图5是本发明中模拟负载曲线随时间变化的示意图;

图6是本发明一实施例中电动液压泵检测方法的流程示意图;

图7a为标准电动液压泵标定完成后的标准电流数据随时间变化的示意图;

图7b为标准电动液压泵标定完成后标准分贝数据随时间变化的示意图;

图7c为标准电动液压泵标定完成后标准电流数据、标准分贝数据、标准压强数据和标准流量数据拟合后的示意图;

图8a为本发明设置时间区间后标准压强数据随时间变化的坐标图;

图8b为设置时间区间后标准流量数据随时间变化的坐标图;

图8c为设置时间区间后标准电流数据随时间变化的坐标图;

图8d为设置时间区间后标准噪音数据随时间变化的坐标图。

具体实施方式

实施例一

图1示出了本实施例中电动液压泵的检测装置,所述电动液压泵10包括电机11和液压泵体12,所述液压泵体12具有第一油口和第二油口;所述检测装置包括油箱20、第一电控比例溢流阀30、第一压强传感器31、第一流量传感器32和控制器,油箱20能够存储油液。油箱20位置要高于检测水平面,以保证液压管路内部无气体。

第一电控比例溢流阀30具有第一阀口和第二阀口,所述第一阀口与所述液压泵体12的第一油口通过第一管路51连通,所述第二阀口连接第一管路51的一端;所述第一管路51的另一端延伸至所述油箱20中油液液面的下方。

第一压强传感器31连接于第一管路51,所述第一压强传感器能够采集第一管路51中的第一液压数据;第一流量传感器32连接于第一管路51,所述第一流量传感器能够采集所述第一管路51中的第一流量数据。

控制器分别与所述第一压强传感器31和第一流量传感器32的数据输出端连接,所述控制器能够根据所述第一液压数据、第一流量数据以及设定的标准液压数据和标准流量数据检测电动液压泵。

图2示出了电动液压泵的负载随时间非线性变化的示意图,此种电动液压泵可以应用于汽车电动尾门的液压元件。本发明就是针对工作过程中负载随时间无规则变化情况下电动液压泵的检测。

需要说明的是,由于电动液压泵的负载随时间无规则地变化,导致检测电动液压泵在不同负载下,不仅电动液压泵的系统参数检测效率低下,而且电动液压泵的检测精度低。

图3示出了一种电动液压泵的检测方法的流程示意图,包括步骤S101至步骤S107。

S101:标定标准电动液压泵以获取标准系统参数;所述标准系统参数包括标准液压数据和标准流量数据。

标准电动液压泵可以理解为已确定合格的产品,通过标定标准电动液压泵以获取标准系统参数,也就是获取标准电动液压泵工作过程中每个负载点对应的标准系统参数。

图4a为电动液压泵标定完成后的压强随时间变化的示意图,图4b为电动液压泵标定完成后流量随时间变化的示意图。图4c为图4a和图4b两个小的坐标图拟合后的坐标图。

S102:设置所述标准液压数据和标准流量数据分别对应的压强公差带和流量公差带,所述控制器接收设置的所述压强公差带和所述流量公差带。

也就是设置标准液压数据的公差和标准流量数据的公差后,如图4d所示的公差带。

S103:对所述第一流量传感器和所述第一压强传感器校零,设置所述第一电控比例溢流阀全开。

S104:启动电机以驱动所述电动液压泵体正转;控制器发送开度减小指令至所述第一电控比例溢流阀,所述第一电控比例溢流阀的开度由最大逐渐减小,以使所述电动液压泵在正转工况下的负载逐渐增加。

通过控制器来控制所述第一电控比例溢流阀的开度逐渐减小,则第一管路51中的液压逐渐增大,这样电动液压泵的负载随之增加。

S105:控制器接收所述第一压强传感器的第一压强数据和所述第一流量传感器的第一流量数据,所述控制器计算在同一时间点的所述第一压强传感器的第一压强数据与所述标准液压数据的液压差值。

S106:所述控制器判断正转工况下每个时间点的液压差值是否位于设定压强公差带内,若是,则执行步骤S107;若否,则所述电动液压泵在正转工况下的压强不合格。

电机启动后,驱使液压泵体正转,测得电动液压泵即为在正转工况下的负载对应的系统参数。

S107:所述控制器计算在同一时间点的所述第一流量数据与所述标准流量数据的流量差值;所述控制器判断所述流量差值是否位于设定的流量公差带内,若是,则所述电动液压泵在正转工况下合格;若否,则所述电动液压泵在正转工况下的流量不合格。

如图5所示,已知标准电动液压泵的负载范围A1,本发明通过调整第一电控比例溢流阀的开度,随着第一电控比例溢流阀的开度减小,则第一管路51中的液压逐渐增大,那么电动液压泵的负载随之增加形成图3中虚线所示的模拟负载曲线,标准电动液压泵的负载范围A1位于模拟负载曲线的范围内。

本发明中实线负载曲线上任意负载点,均可以在模拟负载曲线上找到相同负载,比如电动液压泵的负载能够从0线性变化至最大值M,电动液压泵工作全工况的负载范围位于区间[0,M]中。通过设置第一电控比例溢流阀,实现电动液压泵在模拟负载下运转,这样通过检测虚线负载对应的系统参数,等同于检测得到实线负载曲线上每个负载对应的系统参数。

也就是不管待检测的电动液压泵的负载实际是如何变化,本发明设置第一电控比例溢流阀的开度调整,以使第一管路51中的负载范围能够包括标准电动液压泵的负载范围即可。

本发明中设置的第一电控比例溢流阀的作用是调节电动液压泵的负载。通过第一压强传感器和第一流量传感器来采集不同负载下,第一管路51中的第一液压数据和第一流量数据,控制器能够根据第一液压数据和标准液压数据,判断电动液压泵在当前负载下的液压是否合格,同理,控制器能够根据标准流量数据第一流量数据,判断电动液压泵在当前负载下的流量是否合格。

本发明不但能够检测电动液压泵全工况(从空载到过载)下的系统参数,提高电动液压泵判断的精度,而且实现了高效地检测电动液压泵的负载非线性变化情况下的系统参数。巧妙地解决了非线性负载情况下电动液压泵检测量大导致的检测效率低,以及合格判断精度低的问题。

实施例二

在实施例一的基础上,本实施例中电动液压泵的检测装置还包括第二电控比例溢流阀、第二压强传感器和第二流量传感器。

第二电控比例溢流阀40具有第三阀口和第四阀口,所述第三阀口与所述液压泵体的第二油口通过第三管路53连通,所述第四阀口连接第四管路54的一端;所述第四管路54的另一端延伸至所述油箱中油液液面的下方;

第二压强传感器41连接于第三管路53,所述第二压强传感器能够采集第三管路53中的第二压强数据;

第二流量传感器42连接于第三管路53,所述第二流量传感器能够采集第三管路中的第二流量数据;

所述控制器分别与所述第二压强传感器和第二流量传感器的数据输出端连接,所述控制器能够根据标准液压数据、标准流量数据、第二液压数据和第二流量数据检测所述电动液压泵。

具体地,下面说明本实施例中基于电动液压泵检测装置的检测方法,在S107之后,还包括S108至S112。

S108:在所述第一电控比例溢流阀的开度为零的情况下,关闭电机,所述控制器对所述第二流量传感器和所述第二压强传感器校零,控制所述第一电控比例溢流阀和第二电控比例溢流阀全开。

S109:启动电机以驱动所述电动液压泵体反转;控制器发送开度减小指令至所述第二电控比例溢流阀,所述第二电控比例溢流阀的开度由最大逐渐减小,以使所述电动液压泵在反转工况下的负载逐渐增加。

S110:控制器接收所述第二压强传感器的第二液压数据和所述第二流量传感器的第二流量数据。

S111:所述控制器计算在同一时间点的所述第二液压数据与所述标准液压数据的液压差值,获取所述电动液压泵反转工况下每个时间点的液压差值,所述控制器判断反转工况下每个时间点的液压差值是否位于设定压强公差带内,若是,执行步骤S112;若否,则所述电动液压泵在反转工况下的压强不合格。

S112:所述控制器计算在同一时间点的所述第二流量数据与所述标准流量数据的流量差值;所述控制器判断所述流量差值是否位于设定的流量公差带内,若是,则所述电动液压泵合格;若否,则所述电动液压泵在反转工况下的流量不合格。

本实施例中在所述第一电控比例溢流阀的开度为零的情况下,控制器直接控制电机关闭,此时完成电动液压泵正转工况下的检测,由于电动液压泵存在反转工作的情况,因此还需要对电动液压泵反转的工况进行检测。

本实施例中控制器控制第一电控比例溢流阀开启,然后对所述第二流量传感器和所述第二压强传感器校零后,控制所述第一电控比例溢流阀和第二电控比例溢流阀全开,防止在正转工况检测时存在流量数据,影响反转工况的测试精度。

控制器控制电机启动以驱动所述电动液压泵体反转;控制器发送开度减小指令至所述第二电控比例溢流阀,所述第二电控比例溢流阀的开度由最大逐渐减小,以使所述电动液压泵在反转工况下的负载逐渐增加。

本实施例不但能够实现电动液压泵的正转工况和反转工况测试,而且两种工况能够自动切换且连续检测,大幅提高电动液压泵的检测效率。

电控比例溢流阀开启和闭合时间5-30S可调,过程流量控制为线性。第一压强传感器31和第二压强传感器41的量程为0-30Mpa,精度为0.5%。第一流量传感器32和第二压强传感器42的量程为0-10Ml/S,精度0.5%。流量传感器如精度受限,可以采用2-4S取平均数值的取样方法。

油箱20可采用半封闭方式,防止内部液压油吸水导致油品变质,第一、二、三、四管路可采用不锈钢钢管且内径为5-10mm。管路与电动液压泵采用标准快接接口,耐压不得低于35Mpa,接口断开时,采用单向阀自行关闭。

实施例三

在实施例一或实施例二的基础上,本实施例中电动液压泵的检测装置还包括温度传感器。

温度传感器具有温度采集端和温度数据输出端,所述温度采集端与所述电动液压泵的电机接触或邻近布置,所述温度数据输出端与控制器连接,所述温度采集端能够将采集的电机温度数据输入至控制器。所述控制器能够根据输入的温度数据和预设的温度阈值,向所述电机发送启动指令或关闭指令。

具体地,下面说明本实施例中基于电动液压泵检测装置的检测方法,如图6所示,所述检测方法还包括步骤S201至步骤S206。

S201:所述控制器接收预设的温度阈值;所述温度阈值包括暂停温度值和恢复温度值,所述暂停温度值大于恢复温度值。

暂停温度值可以为80℃~90℃,恢复温度值可以设置为45℃~55℃。优选地,暂停温度值为85℃,恢复温度值为50℃。

S202:所述控制器实时接收温度传感器输入的当前温度值。

S203:在所述电动液压泵当次测试完成的情况下,所述控制器判断所述当前温度值是否超过暂停温度值,若是,执行S204;若否,对所述电动液压泵进行下一次测试;所述控制器向所述电机发送开启指令以开启电机。

S204:所述控制器向所述电机发送关闭指令以关闭电机,所述电动液压泵停止运行,执行步骤S205。

S205:所述控制器判断所述当前温度值是否低于所述恢复温度值;若是,执行步骤S207;若否,执行步骤S206。

S206:所述控制器接收温度传感器输入的当前温度值,执行步骤S205。

S207:所述控制器向所述电机发送开启指令以开启电机,对所述电动液压泵进行下一次测试。

电动液压泵进行耐久性实验中,也就是对电动液压泵进行很多次检测,检测次数一次指的是电动液压泵正转工况和反转工况各一次。

本实施例中通过设置一个暂停温度值和一个恢复温度值,控制器实时接收温度传感器采集的电机温度。在所述电动液压泵当次测试完成的情况下,控制器判断所述当前温度值低于暂停温度值,则对所述电动液压泵进行下一次测试,提高电动液压泵耐久性实验的效率。

需要强调的是,在所述电动液压泵当次测试完成的情况下,控制器才判断所述当前温度值是否超过暂停温度值。这样避免电机的温度超过暂停温度值直接停止运行,确保当次检测的电动液压泵的系统参数能够保存。

在控制器判断当前温度值超过暂停温度值,则停止电机运行,控制器判断电机的温度低于恢复温度值,则向所述电机发送开启指令以开启电机,对所述电动液压泵进行下一次测试。避免电机长时间高温运行,防止耐久性实验中偏离实际使用工况,保证电动液压泵检测得到的系统参数更具有参考价值。

实施例四

在实施例一或实施例二的基础上,本实施例对电动液压泵的检测还包括电机的电流和电动液压泵的噪音。电动液压泵的检测环境需隔音。

本实施例中电动液压泵的检测装置还包括噪音计。噪音计具有分贝采集端和分贝输出端,所述分贝采集端设置于所述电动液压泵旁侧,所述分贝输出端与所述控制器连接,所述噪音计能够将检测的分贝数据输入至所述控制器。所述控制器能够根据设定的标准分贝数据和测得的分贝数据检测所述电动液压泵。

具体地,下面说明本实施例中基于电动液压泵检测装置的检测方法,所述标准系统参数还包括标准分贝数据和标准电流数据;图7a为标定完成的标准电流数据随时间变化的示意图,图7b为标定完成的标准分贝数据随时间变化的示意图。图7c为图4a、图4b、图7a和图7b四个小的坐标图拟合后的坐标图。

所述电动液压泵检测方法还包括:设置所述标准电流数据对应的电流阈值,所述控制器接收设置的所述电流阈值。

所述控制器记录所述电机的电流数据,所述控制器计算所述时间区间内同一时间点的所述电流数据与所述标准电流数据的电流差值,判断所述电流差值是否超过所述电流阈值;若是,则所述电动液压泵的电流数据合格,若否,则所述电动液压泵不合格。

所述电动液压泵检测方法还包括:设置所述标准分贝数据对应的分贝阈值,所述控制器接收设置的所述分贝阈值。

所述控制器接收噪音计采集的分贝数据,所述控制器计算所述时间区间内同一时间点的所述分贝数据与所述标准分贝数据的分贝差值,判断所述分贝差值是否超过所述分贝阈值;若是,则所述电动液压泵的噪音合格,若否,则所述电动液压泵的噪音不合格。

本实施例中通过对电动液压泵的电流和噪音进行检测,电动液压泵一次就能够完成合规检测,无需单独进行电流和噪音项目的检测,进一步提高电动液压泵的检测效率。

实施例五

本实施例为一种电动液压泵检测方法,包括步骤S301至步骤S307。

S301:标定标准电动液压泵以获取标准系统参数;所述标准系统参数包括标准液压数据和标准流量数据。

S3020:根据所述标准电动液压泵处于工作状态对应的时间区间,所述控制器接收设置的所述时间区间。

根据电动液压泵处于工作状态的时间,所述时间区间可以设置为一个、二个或多个。

S302:设置所述标准液压数据和标准流量数据分别对应的压强公差带和流量公差带,所述控制器接收设置的所述压强公差带和所述流量公差带。

比如时间区间可以设置为[10,20],图8a为设置时间区间后压强随时间变化的坐标图,图8b为设置时间区间后流量随时间变化的坐标图,图8c为设置时间区间后电流随时间变化的坐标图,图8d为设置时间区间后噪音随时间变化的坐标图。

S303:对所述第一流量传感器和所述第一压强传感器校零,设置所述第一电控比例溢流阀全开。

S304:启动电机以驱动所述电动液压泵体正转;控制器发送开度减小指令至所述第一电控比例溢流阀,所述第一电控比例溢流阀的开度由最大逐渐减小,以使所述电动液压泵在正转工况下的负载逐渐增加。

S305:控制器接收所述第一压强传感器的第一压强数据和所述第一流量传感器的第一流量数据,所述控制器计算所述时间区间内同一时间点的所述第一压强数据与所述标准液压数据的液压差值,获取所述电动液压泵在所述时间区间内每个时间点的液压差值。

S306:所述控制器判断正转工况下每个时间点的液压差值是否位于设定压强公差带内,若是,则执行步骤S307;若否,则所述电动液压泵在正转工况下的压强不合格。

S307:所述控制器计算所述时间区间内同一时间点的所述第一流量数据与所述标准流量数据的流量差值,所述控制器判断所述流量差值是否位于设定的流量公差带内,若是,则所述电动液压泵在正转工况下合格;若否,则所述电动液压泵在正转工况下的流量不合格。

本实施例相较于实施例一的区别在于,本实施例根据所述标准电动液压泵处于工作状态对应的时间区间,也就是电动液压泵实际处于工作状态下的负载对应的时间区间,本实施例通过额外设置所述时间区间,这样所述控制器计算所述时间区间内同一时间点的所述第一压强数据与所述标准液压数据的液压差值,以及计算所述时间区间内同一时间点的所述第一流量数据与所述标准流量数据的流量差值。

以所述时间区间内检测的电动液压泵的系统参数作为依据,不仅提高电动液压泵的检测精度,保证电动液压泵合格判断准确,而且减小控制器对测得数据的处理量。

- 一种电动液压泵的检测装置和检测方法

- 一种电动汽车电动助力系统的检测装置及其检测方法