一种拉合机构及拉合设备

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及建筑工程施工设备技术领域,具体是一种拉合机构及拉合设备。

背景技术

拉合设备广泛用于建筑工程领域,以水下隧道施工为例,一般是先将预制好的沉管沉放到水底,然后通过拉合设备将待拉合沉管朝向定位沉管的方向拉动并最终与定位沉管拉合对接。目前,拉合设备一般采用液压系统,由泵站和至少一台拉合机构组成,现有的拉合机构,拉合液压油缸和翻转液压油缸缸体均固定连接在机架上,由于拉合液压油缸和翻转液压油缸活塞杆均连接拉杆,因此拉合液压油缸活塞杆进行伸缩运动时,翻转液压油缸活塞杆必须同时进行伸缩运动,且运动速度必须保持精准配合,否则就会对拉合液压油缸活塞杆运动造成干涉,控制难度较大,容易出现故障,能耗也较高;另外,现有的拉合设备,拉合液压油缸和翻转液压油缸的进油管、回油管均需要连通泵站,即泵站与每台拉合机构都需要通过至少四条液压油管进行油路连接,因为泵站与拉合机构的距离通常比较远,因此液压油管的管一般较长,这样会导致液压油管的用量较大,且管阻压力损失及背压较大,也会增加能耗,由于水下施工环境较为狭窄恶劣,施工人员在水下作业安装四条液压油管比较困难而且也比较费时费力;为了控制拉合液压油缸和翻转液压油缸的工作状态(活塞杆的运动方向及运动速度),现有拉合设备通常需要配备变频电机及液压泵,成本较大。

发明内容

为了克服现有技术中存在的缺陷,本发明的任务是提供一种拉合机构及拉合设备,翻转液压油缸活塞杆只在驱动拉杆进行翻转时进行伸缩运动,不需要在拉合液压油缸活塞杆进行伸缩运动时配合进行伸缩运动,不会对拉合液压油缸活塞杆运动造成干涉,控制难度小,不易出现故障,能耗也较小;该拉合设备的泵站与每台拉合机构均只需两条液压油管进行油路连接,油管用量小,管阻压力损失及背压较小,安装难度小,且安装方便快捷,不需要配备变频电机及液压泵,成本低。

本发明任务通过下列技术方案来实现:

一种拉合机构,包括机架、拉合液压油缸、翻转液压油缸和拉杆,拉合液压油缸缸体水平固定连接在机架上,拉合液压油缸活塞杆的前端固定设有第一铰接座,拉杆的两端之间固定设有第二铰接座,拉合液压油缸活塞杆的前端与拉杆的后端通过第一铰接座进行铰接,翻转液压油缸缸体倾斜向下固定连接在第一铰接座上且位于拉合液压油缸活塞杆的正上方,翻转液压油缸活塞杆的前端与拉杆通过第二铰接座进行铰接,拉合液压油缸、翻转液压油缸和拉杆位于同一平面,拉杆的前端设有用于连接待拉合物体的连接结构。

作为优选的技术方案,所述拉合机构上还设有子控制柜,子控制柜内设有比例阀,所述拉合液压油缸的进油管和回油管、所述翻转液压油缸的进油管和回油管均与比例阀连通,所述比例阀上还设有用于连接主供油管和主回油管的接口。

作为优选的技术方案,所述子控制柜内还设有子控制芯片和电源模块,所述拉合液压油缸和所述翻转液压油缸设有传感器,所述传感器包括行程传感器、拉力及推力传感器、回油压力传感器中的至少一个,所述传感器连接所述子控制芯片,所述子控制芯片连接所述比例阀并能控制所比例阀的开启状态。

作为优选的技术方案,所述子控制柜的柜体采用防水密封设计。

作为优选的技术方案,所述拉合机构还包括至少一个支撑导向机构,支撑导向机构包括导向杆和导向座,导向座上设有供导向杆穿过的导向孔,导向杆和导向座中的一个固定连接所述第一铰接座或所述翻转液压油缸缸体,另一个固定连接所述机架,导向杆与所述拉合液压油缸活塞杆平行,从而能够对跟随拉合液压油缸活塞杆运动的第一铰接座及翻转液压油缸进行支撑导向。

作为优选的技术方案,所述翻转液压油缸的进油管和/或回油管包括串联的硬质油管和软质油管,硬质油管与翻转液压油缸固定连接,软质油管外套设有拖链式管套,拖链式管套的一端固定连接所述硬质油管,另一端固定连接所述机架,从而能够对内置软质油管的往复运动起到牵引和保护的作用。

作为优选的技术方案,所述连接结构为挂接板,所述拉合机构还包括配合挂接板的挂接架,所述挂接架在使用时固定连接在待拉合物体上。

一种拉合设备,包括泵站和至少一台如前所述的拉合机构,所述泵站包括液压油柜、电机及液压泵、泵站油路阀组以及主控制柜,所述泵站油路阀组通过主供油管和主回油管来连通所述拉合机构的所述比例阀,泵站将液压油输送至拉合机构的比例阀,再由比例阀分配输送至拉合液压油缸和翻转液压油缸,所述主控制柜直接或间接连接所述比例阀并能够控制所述比例阀的开启状态,从而能分别控制拉合液压油缸活塞杆和翻转液压油缸活塞杆的运动方向和运动速度。

作为优选的技术方案,所述拉合设备还包括操控器,所述操控器包括触摸屏和/或操作手柄,操控器设置在所述主控制柜上,或者操控器与泵站相分离并与所述主控制柜进行有线或无线连接。

作为优选的技术方案,所述拉合设备还包括至少一台卷缆器,卷缆器与所述拉合机构一一对应,各卷缆器的转轴之间通过离合器连接从而能够实现独立动作或同步动作。

和现有技术相比,本专利的有益效果是:①翻转液压油缸缸体固定连接在拉合液压油缸活塞杆上,翻转液压油缸缸体能够随着拉合液压油缸活塞杆运动,从而使翻转液压油缸活塞杆只在驱动拉杆进行翻转时进行伸缩运动,不需要在拉合液压油缸活塞杆进行伸缩运动时配合进行伸缩运动,不会对拉合液压油缸活塞杆运动造成干涉,控制难度小,不易出现故障,能耗也较小;②通过在拉合机构上设置子控制柜,子控制柜内包含比例阀,利用比例阀将液压油分配至拉合液压油缸和翻转液压油缸,从而实现了拉合设备的泵站与每台拉合机构均只需两条液压油管进行油路连接,油管用量小,管阻压力损失及背压较小,安装难度小,且安装方便快捷,不需要配备变频电机及液压泵,成本低;③通过在子控制柜内设置子控制芯片和电源模块,能够就近对比例阀进行控制;④设置传感器,便于子控制芯片和/或主控制柜根据传感器实时检测的信号对拉合机构进行反馈自动控制;⑤子控制柜采用防水密封设计,便于水下施工,安全性好;⑥拉合机构上设置支撑导向机构,能够对第一铰接座及翻转液压油缸的运动进行支撑导向,整体结构更加稳固牢靠;⑦设置拖链式管套,能够对其内置软质油管的往复运动起到牵引和保护的作用;⑧设置卷缆器,便于对液压油管进行卷放操作,当卷缆器为多个时,卷缆器的转轴之间通过离合器连接,便于实现卷缆器独立动作或同步动作的控制,以满足不同使用要求的需要。

以下将结合附图对本发明的构思、具体结构及产生的效果作进一步说明,以充分地理解本发明的目的、特征和效果。

附图说明

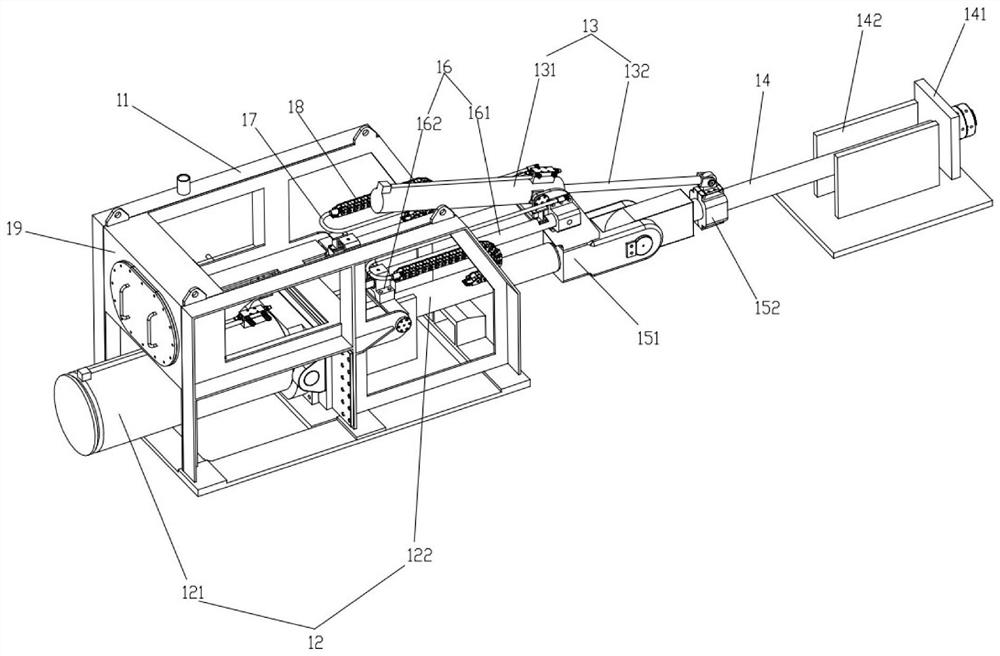

图1是本发明拉合机构的结构示意图;

图2是本发明拉合机构在初始状态下的结构示意图;

图3是本发明拉合设备在使用状态的结构示意图;

图4是本发明拉合设备中泵站在隐藏部分外箱体状态下的结构示意图;

图5是本发明拉合设备的系统示意图;

图6是本发明拉合设备中泵站的系统示意图。

其中:拉合机构1,机架11,拉合液压油缸12,拉合液压油缸缸体121,拉合液压油缸活塞杆122,翻转液压油缸13,翻转液压油缸缸体131,翻转液压油缸活塞杆132,拉杆14,挂接板141,挂接架142,第一铰接座151,第二铰接座152,支撑导向机构16,导向杆161,导向座162,硬质油管17,拖链式管套18,子控制柜19,泵站2,外箱体21,液压油柜22,电机及液压泵23,泵站油路阀组25,主控制柜26,主供油管271,主回油管272,线缆273,操控器28,触摸屏281,操作手柄282,卷缆器3,转轴31,离合器4,定位沉管100,待拉合沉管200,安装平台300。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及本发明用于水下隧道施工的实施例,对本发明进行进一步详细说明。应当理解,此处说描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

需要说明的是,当一个元件被称为“连接”另一个元件,它可以是直接连接到另一个元件,也可以是通过居中的元件进行间接连接。另外,本文所使用的术语“上”、“下”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

实施例1:

如图1、2所示,一种拉合机构1,包括机架11、拉合液压油缸12、翻转液压油缸13和拉杆14,拉合液压油缸缸体121水平固定连接在机架11上,拉合液压油缸活塞杆122的前端固定设有第一铰接座151,拉杆14的两端之间固定设有第二铰接座152,拉合液压油缸活塞杆122的前端与拉杆14的后端通过第一铰接座151进行铰接,翻转液压油缸缸体131倾斜向下固定连接在第一铰接座151上且位于拉合液压油缸活塞杆122的正上方,翻转液压油缸活塞杆132的前端与拉杆14通过第二铰接座152进行铰接,拉合液压油缸12、翻转液压油缸13和拉杆14位于同一平面,拉杆14的前端设有挂接板141,待拉合沉管200上固定安装有配合挂接板141的挂接架142。

作为优选的实施方式,所述拉合机构1上还设有子控制柜19,子控制柜19内设有比例阀、子控制芯片和电源模块(图中未示出),所述拉合液压油缸12的进油管和回油管、所述翻转液压油缸13的进油管和回油管均与比例阀连通(图中未示出),所述比例阀上还设有用于连接主供油管和主回油管的接口,子控制芯片连接所述比例阀并能控制所比例阀的开启状态,进而控制拉合液压油缸12活塞杆和翻转液压油缸13活塞杆的运动方向和运动速度;拉合液压油缸12和翻转液压油缸13设有传感器(图中未示出),传感器包括磁环式行程传感器和回油压力传感器,传感器连接子控制芯片。回油压力传感器安装于油缸近端,能直接反应实际的压力状况,更能精确计算油缸的拉力及推力,工作时,当拉杆14的挂接板141与待拉合沉管200的挂接架142还未挂接时,此时拉合液压油缸12的拉力还比较小,回油压力传感器实时检测到的压力也就比较小,当回油压力传感器实时检测到的压力瞬间变大很多时,说明拉杆14的挂接板141与待拉合沉管200的挂接架142实现了挂接,行程传感器于此时开始记录行程,即可以记录待拉合沉管200被拉动的距离,传感器将实时检测到的数据实时反馈至子控制芯片,从而便于实现自动控制。

作为优选的实施方式,所述子控制柜19的柜体采用防水密封设计,能够承受外在水压10Bar(水深约100m),便于水下施工,安全性好。

作为优选的实施方式,拉合机构1还包括两个支撑导向机构16,分别设置在翻转液压油缸13的两侧,支撑导向机构16包括导向杆161和导向座162,导向座162上设有供导向杆161穿过的导向孔,导向杆161固定连接第一铰接座151,导向座162固定连接机架11,导向杆161与拉合液压油缸活塞杆122平行,从而能够对跟随拉合液压油缸活塞杆122运动的第一铰接座151及翻转液压油缸13进行支撑导向。拉合机构1上设置支撑导向机构16,能够对第一铰接座151及翻转液压油缸13的运动进行支撑导向,整体结构更加稳固牢靠。

作为优选的实施方式,翻转液压油缸13的进油管和回油管均包括串联的硬质油管17和软质油管(图中未示出),硬质油管17与翻转液压油缸13固定连接,软质油管外套设有拖链式管套18,拖链式管套18的一端固定连接硬质油管17,另一端固定连接机架11,从而能够对内置软质油管的往复运动起到牵引和保护的作用;设置拖链式管套18,能够对其内置软质油管的往复运动起到牵引和保护的作用。

实施例2:

如图1-6所示,一种拉合设备,包括泵站2和两台如前的拉合机构1,泵站2包括外箱体21以及设置在外箱体21内的液压油柜22、两套电机及液压泵23、泵站油路阀组25以及主控制柜26,泵站油路阀组25通过主供油管271和主回油管272来连通所述拉合机构1的所述比例阀,泵站2将液压油输送至拉合机构1的比例阀,再由比例阀分配输送至拉合液压油缸12和翻转液压油缸13,子控制芯片分别通过线缆273连接主控制柜26和比例阀,主控制柜26能够通过子控制芯片来控制所比例阀的开启状态,进而控制拉合液压油缸12活塞杆和翻转液压油缸13活塞杆的运动方向和运动速度。

使用时,如图3所示,泵站2安装在水面之上的安装平台300上,两个拉合机构1分别的机架分别固定安装在定位沉管100的左右两侧,待拉合沉管200沉放于定位沉管100的正前方,两个挂接架分别对应安装在待拉合沉管200的左右两侧,泵站2与各个拉合机构1的比例阀通过主供油管271和主回油管272连通,泵站2的主控制柜26能够控制比例阀的开启状态,进而分别控制拉合液压油缸12活塞杆和翻转液压油缸13活塞杆的运动方向和运动速度。初始状态下拉合液压油缸活塞杆122和翻转液压油缸活塞杆132均处于缩回状态,拉杆14在翻转液压油缸活塞杆132的作用下处于上翻折叠状态(如图2所示),当需要对待拉合沉管200进行拉合作业时,先驱动拉合液压油缸活塞杆122向前伸出,然后驱动翻转液压油缸活塞杆132向前伸出以使拉杆14向下翻转至水平位置,此时拉杆14嵌入挂接架141内,且挂接板141位于挂接架142的前方,然后驱动拉合液压油缸活塞杆122回缩以使拉杆14的挂接板141与待拉合沉管200的挂接架142接触并实现挂接(如图1所示),然后继续驱动拉合液压油缸活塞杆122回缩从而拉动待拉合沉管200朝向定位沉管100运动,直至实现待拉合沉管200与定位沉管100拉合对接。

本发明拉合机构,其翻转液压油缸缸体131固定连接在拉合液压油缸活塞杆122上,翻转液压油缸缸体131能够随着拉合液压油缸活塞杆122运动,从而使翻转液压油缸活塞杆132只在驱动拉杆14进行翻转时进行伸缩运动,不需要在拉合液压油缸活塞杆122进行伸缩运动时配合进行伸缩运动,不会对拉合液压油缸活塞杆122运动造成干涉,控制难度小,不易出现故障,能耗也较小。

本发明拉合设备,通过在拉合机构1上设置子控制柜19,子控制柜19内设置比例阀、子控制芯片和电源模块,利用比例阀将液压油分配至拉合液压油缸12和翻转液压油缸13,从而实现了拉合设备的泵站2与每台拉合机构1均只需两条液压油管进行油路连接,油管用量小,管阻压力损失及背压较小,安装难度小,且安装方便快捷,不需要配备变频电机及液压泵,成本低;通过在子控制柜19内设置子控制芯片和电源模块,能够直接对比例阀进行就近控制,减少线缆的使用量,降低故障率。另外,泵站2可以控制两台拉合机构1同时工作,也可以控制其中一台单独工作,两套电机及液压泵23可以互为备用,也可以同时工作,以满足不同使用要求的需要。

作为优选的实施方式,主控制柜26上还设有操控器28,操控器28包括触摸屏281和操作手柄282,能够同操控器28对主控制柜进行操控及参数设置,并能够通过触摸屏281同步动画动态模拟显示拉合机构的动作过程,并显示位置状态、拉力等参数。在其他实施例中,操控器也可以与泵站2相分离,并与主控制柜26进行有线或无线连接,以增加操控的灵活性,便于远程操控。优选,采用以太网通讯方式进行信号数字传输,能减少线缆的使用量,降低故障率。

作为优选的实施方式,拉合设备还包括两台卷缆器3,卷缆器3与拉合机构1一一对应,两台卷缆器3的转轴31之间通过离合器4连接从而能够实现独立动作或同步动作,以满足不同使用要求的需要。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 一种拉合机构及拉合设备

- 一种具有自动拉合功能的拉合结构及具有其的背包