芯杆卡簧自动组装机

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于新型医疗技术领域,具体涉及一种芯杆卡簧自动组装机。

背景技术

一般市场上的注射器生产设备生产的注射器的结构组成较简单,组装线1 条,可完后内部芯杆可拉出,从而导致二次甚至多次利用,尤其在境外的艾滋重灾区,由于物资缺乏,二次甚至多次利用可能会引起交叉感染甚至传染,风险极大。

在原有的结构基础上新增一台设备,此设备的主要功能是将卡簧(起限位作用)固定在芯杆的正中心位置,使得注射器被使用过后卡簧会在注射器内部卡住,从而无法使芯杆拉出,如果强行拉出,会导致芯杆断裂从而无法再次使用,达到了强制无法二次使用的效果。

发明内容

有鉴于此,本发明的主要目的在于提供一种芯杆卡簧自动组装机。

为达到上述目的,本发明的技术方案是这样实现的:

本发明实施例提供一种芯杆卡簧自动组装机,包括芯杆上料机构、芯杆转盘机构、卡簧上料机构、卡簧转盘机构、控制机柜;

所述芯杆上料机构设置在控制机柜的一侧,用于向芯杆转盘机构提供芯杆;

所述芯杆转盘机构和卡簧上料机构均设置在控制机柜上,并且两者在切点处配合用于组装芯杆和卡簧;

所述卡簧转盘机构设置在控制机柜的另一侧,用于向卡簧转盘机构提供卡簧。

上述方案中,所述芯杆上料机构和卡簧上料机构均包括物料转盘、送料料道、直震送料器,所述物料转盘的出料口通过送料料道与芯杆转盘机构、或者卡簧转盘机构连接,所述直震送料器与送料料道连接并且位于送料料道的下侧。

上述方案中,所述芯杆转盘机构包括第一驱动机构、芯杆转盘、凸轮随动器,所述第一驱动机构与芯杆转盘连接,所述凸轮随动器设置若干个并且沿芯杆转盘的圆周方向均匀布置,用于夹持芯杆上料机构提供的芯杆。

上述方案中,所述卡簧转盘机构包括第二驱动机构、卡簧转盘、卡簧固定模组,所述第二驱动机构与卡簧转盘连接,所述卡簧固定模组设置若干个并且沿卡簧转盘的圆周方向均匀布置,用于抓取吸附和固定卡簧上料机构提供的卡簧。

上述方案中,所述卡簧固定模组包括底座、第一固定座、第二固定座、固定吸头,所述底座沿径向固定在卡簧转盘上,所述第二固定座与底座滑动连接,并且还与推进气缸连接,所述第一固定座设置在第二固定座上侧,通过两者的配合对固定吸头进行夹持固定,所述固定吸头的末端还与真空发生器连接。

上述方案中,所述芯杆转盘、卡簧转盘的上侧均罩设工位标志模组,所述工位标志模组包括上固定盘8、工位标志杆,所述上固定盘位于芯杆转盘或则卡簧转盘的上侧,并且所述上固定盘上均匀设置若干个工位标志杆,用于确定不同工作流程的工位,每个工位标志杆的下端与控制机柜的上顶面连接。

上述方案中,还包括卡簧分料机构,所述卡簧分料机构设置在卡簧上料机构、卡簧转盘机构之间,用于将卡簧上料机构提供的卡簧逐个分配到卡簧转盘机构。

上述方案中,所述卡簧分料机构包括圆弧料道、卡簧下拉模组、卡簧落料平台、导向限位模组,所述圆弧料道与卡簧上料机构的送料料道连接,所述卡簧下拉模组设置在圆弧料道上用于将卡簧上料机构的送料料道上的卡簧下拉到圆弧料道内,所述卡簧落料平台设置在圆弧料道的下端,所述导向限位模组的一部分贯穿卡簧落料平台。

上述方案中,所述卡簧下拉模组包括固定杆、拉簧、压片、第一推进气缸,所述压片的一端抵接在圆弧料道和送料料道之间的位置,另一端通过拉簧与固定杆的上侧连接,所述压片中间区域的任意位置与固定杆的下侧铰接,所述第一推进气缸的活塞杆前端设置夹爪气缸,所述夹爪气缸上设置夹爪用于夹持卡簧。

上述方案中,所述导向限位模组包括限位气缸、半圆弧抽芯,所述半圆弧抽芯贯穿卡簧落料平台并且与圆弧料道连接,所述限位气缸设置在一侧并且与半圆弧抽芯的下端连接用于驱动其上下移动。

上述方案中,还包括卡簧检测机构,所述卡簧检测机构设置在控制机柜上并且位于芯杆转盘机构的回转侧,用于检测组装后芯杆和卡簧的是否合格。

上述方案中,还包括卡簧定位机构,所述卡簧定位机构设置至少一个并且位于芯杆转盘机构的组装工位之后的旋转工位一侧。

上述方案中,所述卡簧定位机构包括升降气缸、连接件、定位爪、第二推进气缸,所述升降气缸沿垂向设置在控制机柜上,并且输出端通过水平向设置的连接件与第二推进气缸连接,所述第二推进气缸的输出端与定位爪连接。

上述方案中,还包括出料机构,所述出料机构设置控制机柜上,并且位于芯杆转盘机构的上料工位和旋转工位之间,用于将合格品和不合格分别下料。

上述方案中,所述出料机构包括合格品出料口、不合格品出料口、第三推进气缸、第四推进气缸,所述合格品出料口位于芯杆转盘机构的上料工位和旋转工位之间,并且所述工位标志模组的上固定盘的对应位置设置第三推进气缸,用于将合格品从芯杆转盘机构上推下并且落入合格品出料口,所述不合格品出料口位于芯杆转盘机构的上料工位和合格品出料口之间,并且所述芯杆转盘机构的下侧设置第四推进气缸,用于将不合格品从芯杆转盘机构上推下并且落入不合格品出料口。

与现有技术相比,本发明能够对卡簧和芯杆完成自动组装,提高生产效率。

附图说明

此处所说明的附图用来公开对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

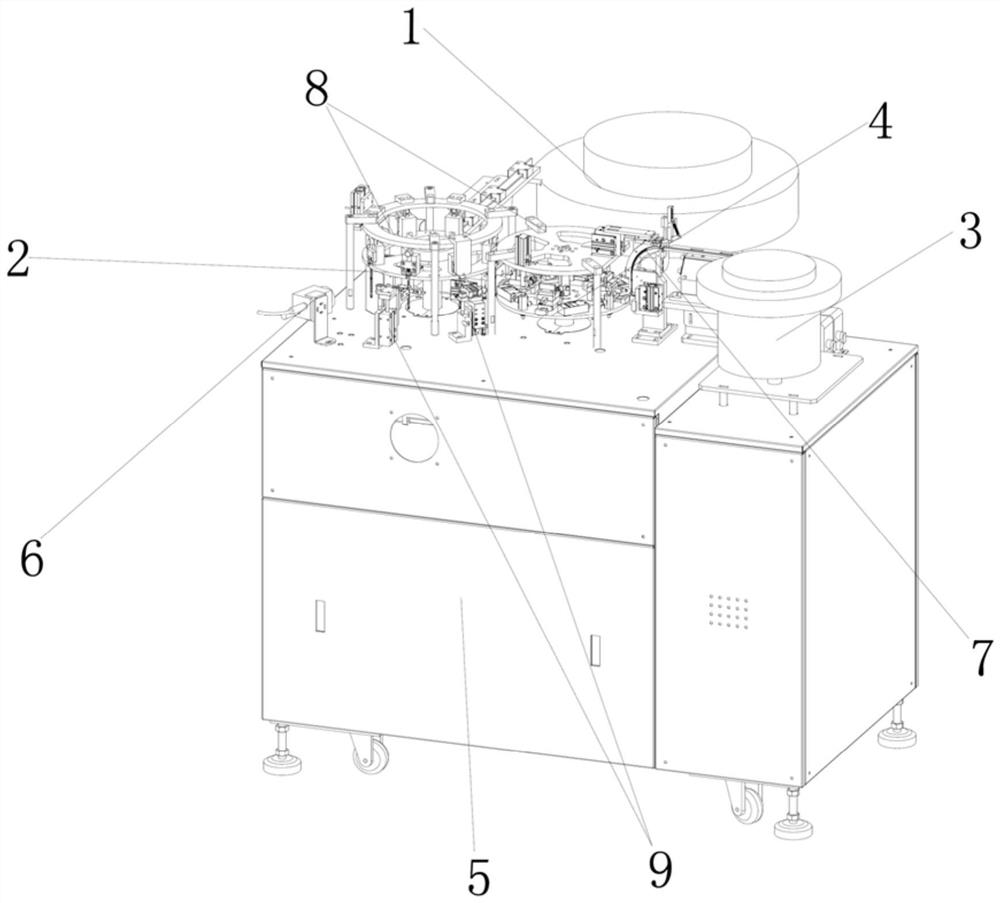

图1为本发明实施例提供一种芯杆卡簧自动组装机的结构示意图;

图2为图1的俯视图;

图3为本发明实施例提供一种芯杆卡簧自动组装机中芯杆上料机构和卡簧上料机构的结构示意图;

图4为本发明实施例提供一种芯杆卡簧自动组装机中芯杆上料机构和卡簧上料机构的结构示意图;

图5为本发明实施例提供一种芯杆卡簧自动组装机中卡簧转盘机构的结构示意图;

图6为本发明实施例提供一种芯杆卡簧自动组装机中卡簧转盘的结构示意图;

图7为本发明实施例提供一种芯杆卡簧自动组装机中卡簧分料机构的第一角度结构示意图;

图8为本发明实施例提供一种芯杆卡簧自动组装机中卡簧分料机构的第二角度结构示意图;

图9为本发明实施例提供一种芯杆卡簧自动组装机中芯杆转盘机构的结构示意图;

图10为本发明实施例提供一种芯杆卡簧自动组装机中芯杆转盘机构和下料机构组合状态的结构示意图;

图11为本发明实施例提供一种芯杆卡簧自动组装机中芯杆转盘机构和卡簧转盘机构配合状态的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种芯杆卡簧自动组装机,如图1、2所示,包括芯杆上料机构1、芯杆转盘机构2、卡簧上料机构3、卡簧转盘机构4、控制机柜5;

所述芯杆上料机构1设置在控制机柜5的一侧,用于向芯杆转盘机构2提供芯杆;

所述芯杆转盘机构2和卡簧上料机构3均设置在控制机柜5上,并且两者在切点处配合用于组装芯杆和卡簧;

所述卡簧转盘机构4设置在控制机柜5的另一侧,用于向卡簧转盘机构4 提供卡簧。

如图3所示,所述芯杆上料机构1和卡簧上料机构3均包括物料转盘11、送料料道12、直震送料器13,所述物料转盘11的出料口通过送料料道12与芯杆转盘机构2、或者卡簧转盘机构4连接,所述直震送料器13与送料料道12 连接并且位于送料料道12的下侧。

所述物料转盘11带动盘内放置的芯杆或者卡簧转动,从物料转盘11的出料口传出到送料料道12,所述送料料道12在直震送料器13的作用下,将一个个芯杆或者卡簧经过送料料道12送至芯杆转盘机构2或者卡簧转盘机构4。

如图4所示,所述芯杆转盘机构2包括第一驱动机构21、芯杆转盘22、凸轮随动器23,所述第一驱动机构21与芯杆转盘22连接,所述凸轮随动器23 设置若干个并且沿芯杆转盘22的圆周方向均匀布置,用于夹持芯杆上料机构1 提供的芯杆。

如图5所示,所述卡簧转盘机构4包括第二驱动机构41、卡簧转盘42、卡簧固定模组43,所述第二驱动机构41与卡簧转盘42连接,所述卡簧固定模组 43设置若干个并且沿卡簧转盘42的圆周方向均匀布置,用于抓取吸附和固定卡簧上料机构3提供的卡簧。

所述芯杆转盘22和卡簧转盘42相向同步转动,所述凸轮随动器23从对应的芯杆上料机构1获得芯杆并且夹持旋转,所述卡簧固定模组43从对应的卡簧上料机构3吸附卡簧并且固定旋转,之后,两者在相切位置,通过卡簧固定模组43将卡簧组装到芯杆上,组装后的芯杆继续随着芯杆转盘22旋转进行检测和出料,而卡簧转盘42继续旋转吸附新的卡簧进行组装。

如图6所示,所述卡簧固定模组43包括底座431、第一固定座432、第二固定座433、固定吸头434,所述底座431沿径向固定在卡簧转盘42上,所述第二固定座433与底座431滑动连接,并且还与推进气缸连接,所述第一固定座432设置在第二固定座433上侧,通过两者的配合对固定吸头434进行夹持固定,所述固定吸头434的末端还与真空发生器连接。

在吸附卡簧时,推进气缸动作将夹持固定吸头434的第一固定座432和第二固定座433向装载卡簧的卡簧上料机构3行进,达到位置后,所述真空发生器动作,所述固定吸头434将卡簧吸附并且固定。

所述芯杆转盘22、卡簧转盘42的上侧均罩设工位标志模组8,所述工位标志模组8包括上固定盘81、工位标志杆82,所述上固定盘81位于芯杆转盘22 或则卡簧转盘42的上侧,并且所述上固定盘81上均匀设置若干个工位标志杆 25,用于确定不同工作流程的工位,每个工位标志杆25的下端与控制机柜5 的上顶面连接。

在芯杆转盘22上的工位标志模组8中,所述工位标志杆82设置四个,并且分别按照1~2点位置布置一个工位标志杆82、4~5点位置布置一个工位标志杆82,7~8点位置布置一个工作标志杆82、1~11点位置布置一个工位标志杆 82,沿顺时针方向分别为组装工位、第一旋转工位、第二旋转工位、出料工位。

在卡簧转盘42上的工位标志模组8中,所述工位标志杆82设置四个,并且分别按照1~2点位置布置一个工位标志杆82、4~5点位置布置一个工位标志杆82,7~8点位置布置一个工作标志杆82、1~11点位置布置一个工位标志杆 82,沿顺时针方向分别为第一旋转工位、第二旋转工位、第三旋转工位、组装工位。

进一步地,如图7、8所示,还包括卡簧分料机构7,所述卡簧分料机构7 设置在卡簧上料机构3、卡簧转盘机构4之间,用于将卡簧上料机构3提供的卡簧逐个分配到卡簧转盘机构4。

所述卡簧分料机构7包括圆弧料道71、卡簧下拉模组72、卡簧落料平台73、导向限位模组74,所述圆弧料道71与卡簧上料机构3的送料料道12连接,所述卡簧下拉模组72设置在圆弧料道71上用于将卡簧上料机构3的送料料道 12上的卡簧下拉到圆弧料道71内,所述卡簧落料平台73设置在圆弧料道71 的下端,所述导向限位模组74的一部分贯穿卡簧落料平台73。

在吸附卡簧时,推进气缸动作将夹持固定吸头434的第一固定座432和第二固定座433向装载卡簧的圆弧料道71下端的出料口行进,达到位置后,所述真空发生器动作,所述固定吸头434将卡簧吸附并且固定。

所述卡簧下拉模组72包括固定杆721、拉簧722、压片723、第一推进气缸724,所述压片723的一端抵接在圆弧料道71和送料料道12之间的位置,另一端通过拉簧722与固定杆721的上侧连接,所述压片723中间区域的任意位置与固定杆721的下侧铰接,所述第一推进气缸724的活塞杆前端设置夹爪气缸7241,所述夹爪气缸7241上设置夹爪7242用于夹持卡簧。

卡簧被送料料道12送到末端,并会最前面一个卡簧趴在小块上,前进方向被压片723挡住,需要抓取卡簧时,所述第一推进气缸724向前推,夹爪7242 会在卡簧的左右两侧,夹爪气缸7241夹紧会抱住卡簧,所述第一推进气缸724 再收回去,带动夹爪7242以及卡簧向前走,会越过压片723最低位置的小挡点,夹爪气缸7241再松开就会卡簧顺着圆弧料道71溜下去,而压片723的最上头连接着弹簧722,使最低位置的小挡点向下挡着卡簧最前头,从而可以不用太管卡簧大小误差,都可以挡住卡簧,而第一推进气缸724、夹爪气缸7241和夹爪7242动作就能拉着卡簧越过去。

所述圆弧料道71靠近卡簧转盘42的一侧设置限位柱711,所述卡簧固定模组43上第一固定座432面向圆弧料道71的一侧设置有固定块435,所述固定块435面向限位柱711的一侧设置有匹配的凹槽。

所述导向限位模组74包括限位气缸741、半圆弧抽芯742,所述半圆弧抽芯742贯穿卡簧落料平台73并且与圆弧料道71连接,所述限位气缸741设置在一侧并且与半圆弧抽芯742的下端连接用于驱动其上下移动。

在所述限位气缸741的初始状态,所述半圆弧抽芯742作为导向,让卡簧平稳落在卡簧落料平台73上,所述限位气缸741带动半圆弧抽芯742向下移动,此时,半圆弧抽芯742的上端面低于卡簧落料平台73,下落的卡簧会落到卡簧落料平台73上,同时由卡簧固定模组43的固定吸头434推到贴紧卡簧的位置,然后由真空发生器让固定吸头434处于负压吸附状态,吸附卡簧,然后限位气缸741复位,准备进行下一步动作。

进一步地,还包括卡簧检测机构6,所述卡簧检测机构6设置在控制机柜5 上并且位于芯杆转盘机构2的回转侧,用于检测组装后芯杆和卡簧的是否合格。

所述卡簧检测模组由CCD相机组成,根据芯杆的成像确定卡簧是否组装在合适位置。

进一步地,如图9所示,还包括卡簧定位机构9,所述卡簧定位机构9设置至少一个并且位于芯杆转盘机构2的组装工位之后的旋转工位一侧。

所述卡簧定位机构9包括升降气缸91、连接件92、定位爪93、第二推进气缸94,所述升降气缸91沿垂向设置在控制机柜5上,并且输出端通过水平向设置的连接件92与第二推进气缸94连接,所述第二推进气缸94的输出端与定位爪93连接。

初始位置时,所述升降气缸91为升高状态,所述第二推进气缸94向前推进使得定位爪93能够夹持到芯杆上的卡簧,然后升降气缸91降低的规定行程,这样,定位爪93也就将卡簧下拉到规定位置,之后,所述第二推进气缸94向后回退,所述定位爪93与卡簧分离,所述升降气缸91复位,完成一次卡簧下拉的过程。

所述卡簧定位机构9可以连续设置两个,如果第一个卡簧定位机构9下拉失败,还可以通过第二个卡簧定位机构9再次进行卡簧下拉。

在卡簧下拉之后,所述卡簧检测机构6进行检测,根据检测结果,通过出料机构10出料到不同的出料口内。

进一步地,如图10所示,还包括出料机构10,所述出料机构10设置控制机柜5上,并且位于芯杆转盘机构2的上料工位和旋转工位之间,用于将合格品和不合格分别下料。

所述出料机构10包括合格品出料口101、不合格品出料口102、第三推进气缸103、第四推进气缸104,所述合格品出料口101位于芯杆转盘机构2的上料工位和旋转工位之间,并且所述工位标志模组8的上固定盘81的对应位置设置第三推进气缸103,用于将合格品从芯杆转盘机构2上推下并且落入合格品出料口101,所述不合格品出料口102位于芯杆转盘机构2的上料工位和合格品出料口101之间,并且所述芯杆转盘机构2的下侧设置第四推进气缸104,用于将不合格品从芯杆转盘机构2上推下并且落入不合格品出料口102。

所述第三推进气缸103是设置在凸轮随动器23上侧的,用于将凸轮随动器 23的弹簧机构提起,这样,芯杆缺少弹簧机构的限位,能够脱离出芯杆转盘22 上的U型槽。

本发明的工作过程:

卡簧动作:

步骤1、卡簧由物料转盘11在直震送料器13作用下送到送料料道12;

步骤2、卡簧从送料料道12的出口处由第一推进气缸724控制压片723,抓取卡簧并将其往后放拉取一段距离后松开,落入到圆弧料道71;

步骤3、卡簧由圆弧料道71上的滑道滑下后,推进气缸推出,打开真空发生器,使得固定吸头434吸住卡簧并使其暂时固定;

步骤4、旋转至第二旋转工位、第三旋转工作,无动作;

步骤5、旋转至组装工位,推进气缸推出,同时关闭真空发生器,使得卡簧固定在芯杆上,如果偶然情况芯杆/卡簧位置出现偏差导致两者没有嵌合住,卡簧则会掉落,导致出现不良品。

步骤6、旋转至4号工位,无动作。

步骤7、重复步骤1-6。

芯杆动作:

步骤1、芯杆由物料转盘11在直震送料器13作用下送到送料料道12,所述芯杆转盘22的出料工位后侧并由凸轮随动器23夹紧;

步骤2、芯杆固定在芯杆转盘机构2并旋转至组装工位,双转盘协同,右侧卡簧由推进气缸推出至左侧对应工位的芯杆,并顶住,如图11所示;

步骤3、旋转至第一旋转工位,卡簧定位机构9开始工作,由第二推进气缸94控制定位爪93抓住芯杆并由升降气缸91控制从上向下滑动,迫使卡簧被固定在确定位置(芯杆1/2位置处);

步骤4、旋转至第二旋转工位,第二个卡簧定位机构9开始工作;

步骤5、卡簧检测机构6开始工作,卡簧检测机构6从上方检测芯杆上是否固定有卡簧并判断下一步动作,若无,则旋转至下一工位;若有,则由第三推进气缸103推出;

步骤6、旋转至出料工位,第四推进气缸104将芯杆推出,此位置被推出的芯杆可经人工再次放入送料料道12进行下一轮的嵌合动作。

步骤7、重复步骤1-6。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、物品或者装置中还存在另外的相同要素。

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

- 芯杆卡簧自动组装机

- 一种带有轴芯和卡簧的编码器自动组装机