基于3D打印一体成型的舱板

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及航空航天技术领域,尤其涉及一种基于3D打印一体成型的舱板。

背景技术

目前,随着航天技术不断发展,卫星集成度越来越高,随着大功率、高热流密度的有效载荷增多,以及高发热、高精密设备的研发,都对卫星平台的散热能力及结构稳定性提出了更高的要求。

现有的卫星平台一般通过蜂窝夹芯复合材料结构的夹芯层内预埋热管,蜂窝夹芯用于承受力学载荷,而分布式的热管用于被动传热,实现热量在多个方向的传递,或者实现多个方向的电子设备之间的均温。然而,预埋热管的方式会破坏蜂窝夹芯结构的完整性,导致其承载能力减低,并且,热管正交搭接处存在着多层的搭接热阻,接触热阻非常大,导致散热效率及控温精度较差。

发明内容

本发明所要解决的技术问题是针对现有技术的不足,提供一种基于3D打印一体成型的舱板、包含该舱板的散热系统以及搭载该舱板的卫星。

本发明解决上述技术问题的技术方案如下:

一种基于3D打印一体成型的舱板,所述舱板由3D打印机一体打印成型,所述舱板内部打印有桁架槽道热管,所述桁架槽道热管内部打印有内部槽道;所述舱板外部打印有点阵结构,所述点阵结构上打印有用于安装电子设备的安装接口;

所述内部槽道用于供热交换工质流动,使所述热交换工质与所述电子设备进行热交换。

本发明解决上述技术问题的另一种技术方案如下:

一种用于卫星的散热系统,包括如上述技术方案所述的基于3D打印一体成型的舱板。

本发明解决上述技术问题的另一种技术方案如下:

一种卫星,包括如上述技术方案所述的基于3D打印一体成型的舱板。

本发明的有益效果是:本发明公开的舱板基于3D打印一体成型,适用于空间卫星的载荷散热,通过直接将桁架槽道热管打印在舱板内部,舱板采用点阵结构,避免现有技术中通过预埋热管破坏舱板内部蜂窝芯的情况,从而使舱板具有更优的承载能力和抗力学性能,达到轻量化目的。此外,由于桁架槽道热管是3D打印一体成型的,可以满足内部槽道在各个方向的连通,内部工质可以实现在多个方向的蒸发和回流,从而达到多个热源在各个方向的散热和均温的目的,减小由于槽道不连通产生的局部热阻或热管烧干并失效问题,提高了散热效率及控温精度。

本发明附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明实践了解到。

附图说明

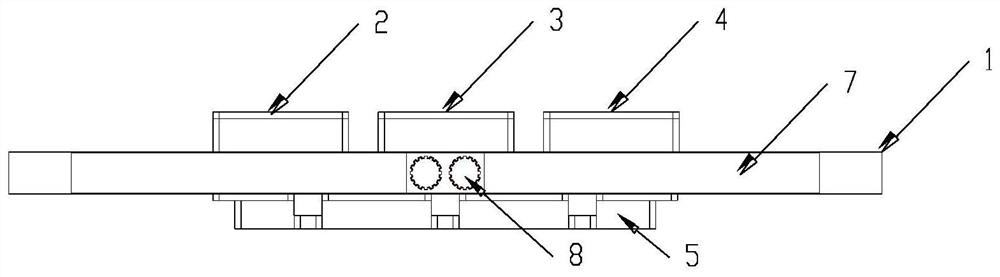

图1为本发明舱板的实施例提供的结构示意图;

图2为本发明舱板的实施例提供的外表面结构示意图;

图3为本发明舱板的实施例提供的外表面结构示意图;

图4为本发明舱板的实施例提供的竖剖面结构示意图;

图5为本发明舱板的实施例提供的横剖面结构示意图;

图6为本发明舱板的实施例提供的桁架槽道热管结构示意图;

图7为本发明舱板的实施例提供的桁架槽道热管剖面结构示意图。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

如图1所示,为本发明舱板1的实施例提供的结构示意图,该舱板1基于3D打印一体成型,舱板1内部打印有桁架槽道热管7,桁架槽道热管7内部打印有内部槽道8;舱板1外部打印有点阵结构,点阵结构上打印有用于安装电子设备的安装接口;

内部槽道8用于供热交换工质流动,使热交换工质与电子设备进行热交换。

以图1至图3中给出的结构为例,舱板1上可以安装5个电子设备,其中,正面设置有3个按直线排列的电子设备,分别是第一电子设备2、第二电子设备3和第三电子设备4,反面设置有2个电子设备,分别是第四电子设备5和第五电子设备6,每个电子设备之间存在一定的间隔,电子设备的安装接口直接在3D打印点阵结构的卫星舱板1上进行机械加工,无需像传统蜂窝舱板1那样预埋金属件,可以实现整星减重。

电子设备可以包括航天器上的有效载荷,如行波管放大器、SAR天线、光学相机等。

应理解,以上实例仅为示例性说明,由于电子设备在舱板1上的布局,往往需要考虑电气、结构和热控等多个方面需求,而本发明的桁架槽道热管7采用的是3D打印一体成型,因此可以实现任意外廓形式的热管的设计和成型,减少了热控设计对于整体结构布局的限制,还可以根据需求对整个承力结构进行力学性能拓扑优化,对卫星舱板1进行轻量化设计,满足航天器结构与承载一体化设计的需求。

舱板1上在布置有电子设备之外的区域,可以作为散热区域,其内部对应位置处也预先打印有桁架槽道热管7,下面以热管内部槽道8装填的热交换介质为液氨为例,对本发明的工作流程进行说明。

当电子设备开始工作后,产生热量,电子设备的热量通过卫星舱板1蒙皮传递到内部桁架槽道热管7中,桁架槽道热管7内液氨工质发生汽化,将热量传递到桁架槽道热管7上没有安装电子设备的区域进行冷凝,液态工质再通过槽道的毛细力回到热端。由于依靠工质相变进行传热,桁架槽道热管7的温差很小,一般小于2℃,因此可以实现所有电子设备安装面的均温。热量被桁架槽道热管7均布到整个卫星舱板1上后,通过舱板1表面散热面散发到冷黑宇宙环境中,从而实现整个卫星的散热。

如图4和图5所示,分别给出了两个方向的切面剖视图,假设其桁架槽道热管7如图6所示,呈十字型,那么可以将电子设备安装在十字型的中心部位,便于散热,其内部槽道8有两条,那么桁架槽道热管7的剖视图如图7所示。

本实施例公开的舱板1基于3D打印一体成型,适用于空间卫星的载荷散热,通过直接将桁架槽道热管7打印在舱板1内部,舱板1采用点阵结构,避免现有技术中通过预埋热管破坏舱板1内部蜂窝芯的情况,从而使舱板1具有更优的承载能力和抗力学性能,达到轻量化目的。此外,由于桁架槽道热管7是3D打印一体成型的,可以满足内部槽道8在各个方向的连通,内部工质可以实现在多个方向的蒸发和回流,从而达到多个热源在各个方向的散热和均温的目的,减小由于槽道不连通产生的局部热阻或热管烧干并失效问题,提高了散热效率及控温精度。

可选地,在一些可能的实施方式中,点阵结构沿着桁架槽道热管7的走向排布。

例如,如图7所示,假设桁架槽道热管7为十字型,那么点阵结构可以排布在十字型的枝干对应的舱板1外边面,能够便于热量传递。

可选地,在一些可能的实施方式中,点阵结构分别打印在舱板1的正面和反面。

通过在舱板1的两面分别打印点阵结构,用以安装电子设备,能够充分利用舱板1的空间,减少整体体积。

可选地,在一些可能的实施方式中,处于同一面的点阵结构上的安装接口彼此之间存在预设距离的间隔。

应理解,预设距离可以根据实际需求设置,能够便于电子设备散热。

可选地,在一些可能的实施方式中,内部槽道8的内表面的粗糙度小于预设值。

应理解,预设值可以根据实际需求设置,减少粗糙度,可以降低液态工质的回流阻力,提高导热性能。

可选地,在一些可能的实施方式中,内部槽道8的内表面由磨粒流进行处理。

通过磨粒流对内部槽道8的内表面进行处理,能够减小内部槽道8的粗糙度,降低液态工质的回流阻力,从而优化桁架槽道热管7的传热性能。

可选地,在一些可能的实施方式中,舱板1的外部还预留有散热区域,内部槽道8延伸至散热区域对应的舱板1的内部。

例如,如图2和图3所示,未安装电子设备的空白区域,就可以作为散热区域,其内部也打印有桁架槽道热管7。

可选地,在一些可能的实施方式中,热交换工质为液氨。

液氨受热发生汽化,可以将热量传递到桁架槽道热管7上的散热区域进行冷凝,提高散热效率。

可以理解,在一些实施例中,可以包含如上述各实施方式中的部分或全部。

本发明还提供一种用于卫星的散热系统,包括如上述任意实施方法公开的基于3D打印一体成型的舱板。

本发明还提供一种卫星,包括如上述任意实施方法公开的基于3D打印一体成型的舱板。

读者应理解,在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 基于3D打印一体成型的舱板

- 一种基于3d打印一体成型的按压瓶