垃圾车的液压控制系统、垃圾车及垃圾车的液压控制方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及垃圾车技术领域,具体而言,涉及一种垃圾车的液压控制系统、垃圾车及垃圾车的液压控制方法。

背景技术

压缩式垃圾车是集成有机、电、液系统的专用车辆,它通过车厢、填塞器、滑板、推铲、翻斗和上料机构等专用装置,实现垃圾倒入、压碎或压扁、强力装填,把垃圾挤入车厢并压实,以及垃圾推卸等功能。上述垃圾车的基本工作过程如下:上料机构(翻桶翻斗机构等)将垃圾倒入填装器中,滑板机构动作(翻斗张开、滑板下行、翻斗闭合、滑板上行),滑板带动翻斗和翻斗内的垃圾上行,滑板上行的力传递到推铲上后,滑板与推铲共同挤压位于二者之间的垃圾,这样,推铲油缸产生背压,垃圾会被双向压缩,完成压缩。当推铲油缸的无杆腔达到一定值后,推铲油缸的无杆腔内的油液卸荷回油箱,同时推铲油缸带动推铲后退。

现有技术中的垃圾车无法根据不同种类的垃圾进行不同程度的有效压缩,导致难以对不同种类的垃圾进行合理的压缩。

发明内容

本发明的主要目的在于提供一种垃圾车的液压控制系统、垃圾车及垃圾车的液压控制方法,上述液压控制系统能够通过调节推铲油缸的无杆腔的压力来调节推铲的背压,从而对不同种类的垃圾进行压缩,以提高对不同种类垃圾的压实程度。

为了实现上述目的,本发明提供了一种垃圾车的液压控制系统,液压控制系统包括:主供油通路,主供油通路的一端与油箱连通,主供油通路的另一端与油泵连通;推铲油缸,用于驱动垃圾车的推铲进行伸缩动作;滑板油缸,用于驱动垃圾车的滑板沿滑板油缸的活塞杆的轴线方向直线运动,推铲油缸和滑板油缸并联设置在主供油通路上;第一压力控制阀,第一压力控制阀的进口与推铲油缸的无杆腔连通,第一压力控制阀的出口与油箱连通,且第一压力控制阀的控制端与滑板油缸的驱动腔连通,当滑板油缸的驱动腔的压力值达到第一预设值时,第一压力控制阀的进口和第一压力控制阀的出口连通,以调节推铲油缸的无杆腔的压力;控制器,与第一压力控制阀连接,以调节第一压力控制阀的开启压力。

进一步地,液压控制系统还包括第二压力控制阀,第二压力控制阀具有进口、第一出口和控制端,第二压力控制阀的进口和第二压力控制阀的控制端均与推铲油缸的无杆腔连通,第二压力控制阀的第一出口与油箱连通,当推铲油缸的无杆腔的压力达到第二预设值时,第二压力控制阀的进口与第二压力控制阀的第一出口连通,其中,第一预设值大于第二预设值,且控制器可以控制第二压力控制阀的开启压力。

进一步地,第二压力控制阀还具有第二出口,第一压力控制阀的进口与第二压力控制阀的第二出口连通。

进一步地,液压控制系统还包括:油泵;溢流阀,设置在主供油通路上,且溢流阀与推铲油缸并联设置,溢流阀的进口与油泵连通,溢流阀的出口与油箱连通;或者,液压控制系统还包括连接油路,第一压力控制阀的控制端通过连接油路与滑板油缸的驱动腔连通。

进一步地,液压控制系统还包括选择阀,选择阀的进油口与油泵连通,选择阀的出油口与油箱连通,选择阀与推铲油缸并联设置。

进一步地,液压控制系统还包括:刮板油缸,设置在主供油通路上,刮板油缸用于驱动垃圾车的翻斗旋转;刮板换向阀,与刮板油缸连通,以控制刮板油缸的油路换向。

进一步地,液压控制系统还包括:推铲换向阀,与推铲油缸连通,以控制推铲油缸的油路换向;滑板换向阀,与滑板油缸连通,以控制滑板油缸的油路换向。

进一步地,液压控制系统还包括补液管路和设置在补液管路上的补液单向阀,推铲油缸的有杆腔通过补液管路与油箱连通,补液单向阀的出口与推铲油缸的有杆腔连通。

根据本发明的另一方面,本发明提供了一种垃圾车,包括上述的垃圾车的液压控制系统、与推铲油缸控制连接的推铲和与滑板油缸连接的滑板。

进一步地,垃圾车还包括设置于填塞器的内壁的导向结构,滑板油缸为双活塞杆油缸,双活塞杆油缸包括缸体和位于缸体内的两个活塞杆,缸体设置于垃圾车的填塞器的内壁,两个活塞杆中的一个活塞杆与滑板连接,两个活塞杆中的另一个活塞杆与导向结构滑动配合,以使滑板沿活塞杆的轴线方向可移动地设置。

根据本发明的另一方面,本发明提供了一种垃圾车的液压控制方法,液压控制方法采用上述的液压控制系统进行控制,液压控制方法包括:根据待压缩的垃圾的种类调节第一压力控制阀的开启压力的压力调节步骤;获取滑板油缸的驱动腔的压力值的获取步骤;比较压力值与第一预设值的大小的比较步骤;通过第一压力控制阀调节推铲油缸的无杆腔的压力的调节步骤。

进一步地,在获取步骤、比较步骤和调节步骤之前,液压控制方法还包括:获取推铲油缸的无杆腔的压力值;比较推铲油缸的无杆腔的压力值与第二预设值的大小,当推铲油缸的无杆腔的压力值大于第二预设值时,调节推铲油缸的无杆腔的压力,其中,第一预设值大于第二预设值。

应用本发明的技术方案,通过将第一压力控制阀与推铲油缸的无杆腔连通,并且第一预设值可以根据不同的垃圾种类通过控制器进行调节(即控制器可以根据垃圾的种类来设置第一压力控制阀的开启压力),当滑板油缸的驱动腔的压力值未达到第一预设值时,滑板油缸带动滑板向推铲移动,从而对垃圾进行压缩,以将垃圾进行压实处理;当垃圾达到最大压缩量时,滑板油缸的驱动腔的压力值达到第一预设值(即第一压力控制阀达到开启压力),推铲油缸的无杆腔的油液通过第一压力控制阀回到油箱中,从而实现推铲油缸的无杆腔的泄压。在上述对垃圾的压缩过程中,通过根据不同种类垃圾设定第一预设值,可以使推铲在压缩垃圾时能够产生合适大小的负压,这样能够与滑板共同对垃圾施加大小合适的挤压力,从而可使垃圾达到最大压缩量,提高对垃圾的压实程度,达到良好的压缩效果。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

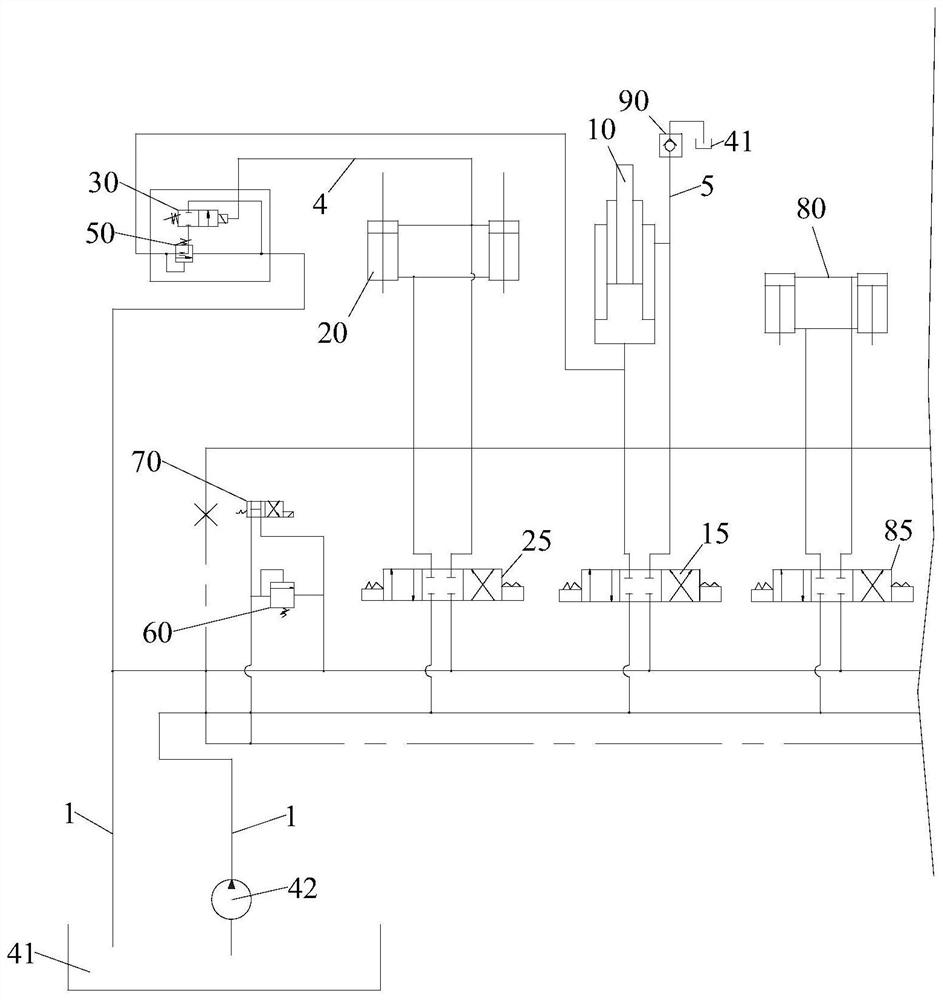

图1示出了本发明的实施例的垃圾车的液压控制系统的示意图;

图2示出了图1的垃圾车的液压控制系统的局部放大图;

图3示出了本发明的实施例的垃圾车的结构示意图;

图4示出了图3的垃圾车的局部放大图;

图5示出了图3的垃圾车的滑板油缸和刮板油缸的结构示意图;以及

图6示出了本发明的实施例的垃圾车的液压控制方法的流程示意图。

其中,上述附图包括以下附图标记:

1、主供油通路;2、翻斗;3、填塞器;4、连接油路;5、补液管路;10、推铲油缸;15、推铲换向阀;20、滑板油缸;21、缸体;22、活塞杆;25、滑板换向阀;30、第一压力控制阀;41、油箱;42、油泵;50、第二压力控制阀;60、溢流阀;70、选择阀;80、刮板油缸;85、刮板换向阀;90、补液单向阀。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

需要说明的是,本发明的实施例的垃圾车的液压控制系统可以保证整个垃圾车的垃圾箱中的垃圾压缩密度的均衡性,避免垃圾箱因其内部垃圾的密度不均而导致的箱体前轻后重的问题,从而防止产生安全隐患。

需要说明的是,本发明的实施例的垃圾车的液压控制系统能够针对不同用户的不同装载要求,提供适宜的垃圾压缩比。通过调节推铲油缸的无杆腔的压力来调节推铲的背压,以提高对垃圾的压实程度。本发明及本发明的实施例中,第一预设值指的是第一压力控制阀30的开启压力,该开启压力可以通过控制器进行调节。第二预设值指的是第二压力控制阀50的开启压力,该第二压力控制阀50的开启压力也可以通过控制器进行调节。

如图1和图2所示,本发明的实施例提供了一种垃圾车的液压控制系统。液压控制系统包括主供油通路1、推铲油缸10、滑板油缸20、第一压力控制阀30和控制器。主供油通路1的一端与油箱41连通,主供油通路1的另一端与油泵42连通;推铲油缸10用于驱动垃圾车的推铲进行伸缩动作;滑板油缸20用于驱动垃圾车的滑板沿滑板油缸20的活塞杆的轴线方向直线运动,推铲油缸10和滑板油缸20并联设置在主供油通路1上;第一压力控制阀30,第一压力控制阀30的进口与推铲油缸10的无杆腔连通,第一压力控制阀30的出口与油箱41连通,且第一压力控制阀30的控制端与滑板油缸20的驱动腔连通,当滑板油缸20的驱动腔的压力值达到第一预设值时,第一压力控制阀30的进口和第一压力控制阀30的出口连通,以调节推铲油缸10的无杆腔的压力;控制器与第一压力控制阀30连接,以调节第一压力控制阀30的开启压力。

上述技术方案中,通过将第一压力控制阀30与推铲油缸10的无杆腔连通,并且第一预设值可以根据不同的垃圾种类进行调节(即可以根据垃圾的种类来设置第一压力控制阀30的开启压力),当滑板油缸20的驱动腔的压力值未达到第一预设值时,滑板油缸20带动滑板向推铲移动,从而对垃圾进行压缩,以将垃圾进行压实处理;当垃圾达到最大压缩量时,滑板油缸20的驱动腔的压力值达到第一预设值(即第一压力控制阀30达到开启压力)时,第一压力控制阀30处于打开状态,推铲油缸10的无杆腔的油液通过第一压力控制阀30回到油箱中,从而实现推铲油缸10的无杆腔的泄压。在上述对垃圾进行压缩的压缩过程中,发明人可以根据不同种类垃圾设定第一预设值,推铲在压缩垃圾时能够产生合适大小的负压,这样推铲能够与滑板共同对垃圾施加大小合适的挤压力,从而可使垃圾达到最大压缩量,提高对垃圾的压实程度,达到良好的压缩效果。

具体地,本发明的实施例中,滑板油缸20具有驱动腔和回油腔。在上述对垃圾进行压缩的压缩过程中,滑板油缸20的驱动腔与油泵42连通,滑板油缸20的回油腔与油箱连通,从而形成一个回路。其中,油泵42用于向滑板油缸20的驱动腔供油,以使滑板油缸20带动滑板沿滑板油缸20的活塞杆的伸缩方向移动。

具体地,本发明的实施例中,第一压力控制阀30的控制端与滑板油缸20的驱动腔连通,这样,可以通过滑板油缸20的驱动腔的先导油打开第一压力控制阀30(即第一压力控制阀30的出口和进口连通),以使推铲油缸10的无杆腔经第一压力控制阀30与油箱41连通,从而实现推铲油缸10的无杆腔的泄压,以使推铲油缸10带动推铲后退。

优选地,本发明的实施例中,第一压力控制阀30为两位两通机械换向阀。

需要说明的是,本发明的实施例中,滑板油缸20的驱动腔是指滑板油缸20的与油泵42连通的油腔。

如图1和图2所示,本发明的实施例中,液压控制系统还包括第二压力控制阀50,第二压力控制阀50具有进口、第一出口和控制端,第二压力控制阀50的进口和第二压力控制阀50的控制端均与推铲油缸10的无杆腔连通,第二压力控制阀50的第一出口与油箱41连通,当推铲油缸10的无杆腔的压力达到第二预设值时,第二压力控制阀50的进口与第二压力控制阀50的第一出口连通,其中,第一预设值大于第二预设值,且控制器可以控制第二压力控制阀50的开启压力。

上述技术方案中,通过设置第二压力控制阀50,将第二压力控制阀50的进口和控制端均与推铲油缸10的无杆腔连通,并且第二预设值可以根据不同的垃圾种类进行调节(即可以根据垃圾的种类来设置第二压力控制阀50的开启压力),当推铲油缸10的无杆腔的压力值未达到第二预设值时,滑板油缸20带动滑板向推铲移动,从而对垃圾进行压缩,以将垃圾进行压实处理;当垃圾达到最大压缩量时,推铲油缸10的无杆腔的压力值达到第二预设值(即第二压力控制阀50达到开启压力),推铲油缸10的无杆腔的油液通过第二压力控制阀50的第一出口回到油箱中,从而实现推铲油缸10的无杆腔的泄压。

在上述对垃圾进行压缩的压缩过程中,通过根据不同种类垃圾设定第二预设值,可以使推铲在压缩垃圾时能够产生合适大小的负压,这样推铲能够与滑板共同对垃圾施加大小合适的挤压力,从而可使垃圾达到最大压缩量,提高对垃圾的压实程度,达到良好的压缩效果。

具体地,本发明的实施例中,通过使第一预设值大于第二预设值,这样,在压缩垃圾的压缩过程中,液压控制系统可以先通过推铲油缸10的无杆腔的压力值与第二预设值进行比较,当推铲油缸10的无杆腔的压力值达到第二预设值时(即垃圾处于压实状态),则可以开启第二压力控制阀50,使推铲油缸10的无杆腔通过第二压力控制阀50与油箱41连通,从而实现泄压;而当第二压力控制阀50在推铲油缸10的无杆腔的泄压过程中出现故障时,推铲油缸10的无杆腔无法继续进行泄压,会出现推铲油缸10卡滞的问题,此时,滑板油缸20的驱动腔一直处于加压状态,即滑板油缸20的压力会一直上升,直至达到第二预设值,这样,第一压力控制阀30会开启,从而使推铲油缸10的无杆腔通过第一压力控制阀30与油箱连接,进而实现推铲油缸10的无杆腔的泄压,这样可以避免因第二压力控制阀50出现故障而导致推铲油缸10的无杆腔无法泄压的问题。

具体地,本发明的实施例中,通过设置第一压力控制阀30和第二压力控制阀50,既保证了推铲油缸10的泄压动作,又可以保证整个系统的稳定性。

优选地,本发明的实施例中,第二压力控制阀50为先导性溢流阀。

如图2所示,本发明的实施例中,第二压力控制阀50还具有第二出口,第一压力控制阀30的进口与第二压力控制阀50的第二出口连通。

通过上述设置,第一压力控制阀30通过第二压力控制阀50的第二出口与推铲油缸10的无杆腔连通,从而使推铲油缸10的无杆腔内的油液经第一压力控制阀30回到油箱,进而使推铲油缸10的无杆腔通过第一压力控制阀30实现泄压。

具体地,本发明的实施例中,第二压力控制阀50设有旁通阀,推铲油缸10的无杆腔内的油液通过第二压力控制阀50的进口流至旁通阀,并且由旁通阀流至第二压力控制阀50的第二出口,之后由第二压力控制阀50的第二出口流至第一压力控制阀30的进口,从而可以通过第一压力控制阀30对推铲油缸10的无杆腔进行泄压。

如图1所示,本发明的实施例中,液压控制系统还包括油泵42和溢流阀60。其中,溢流阀60设置在主供油通路1上,且溢流阀60与推铲油缸10并联设置,溢流阀60的进口与油泵42连通,溢流阀60的出口与油箱41连通。

上述技术方案中,通过设置溢流阀60,并且将溢流阀60的控制端与油泵42连接,当系统压力(即油泵42的出口压力)达到第三预设值时,溢流阀60的进口和溢流阀60的出口连通,从而将油泵42与油箱41连通,进而实现系统泄压,这样可以避免因管路堵塞或者执行端超重等使管路压力的一直上升而破换管路的问题。

优选地,本发明的实施例中,第一预设值和第二预设值均小于第三预设值,且第三预设值低于油泵42的额定压力。其中,第三预设值优选为20MPa。

如图1所示,本发明的实施例中,液压控制系统还包括连接油路4,第一压力控制阀30的控制端通过连接油路4与滑板油缸20的驱动腔连通。

通过上述设置,可以使滑板油缸20的驱动腔的先导油打开第一压力控制阀30,以使推铲油缸10的无杆腔经第一压力控制阀30与油箱41连通,从而实现推铲油缸10的无杆腔的泄压,以使推铲油缸10带动推铲后退。

具体地,本发明的实施例中,通过滑板油缸20的驱动腔的先导油直连第一压力控制阀30的控制端的方式,相对于电气控制的方式故障率低,控制更加迅速。

如图1所示,本发明的实施例中,液压控制系统还包括选择阀70,选择阀70具有进油口和出油口。其中,选择阀70的进油口与油泵42连通,选择阀70的出油口与油箱41连通,选择阀70与推铲油缸10并联设置。

上述技术方案中,选择阀70处于常开状态,这样,油泵42和油箱41可以通过选择阀70连通,以使液压控制系统处于泄压状态,当液压控制系统需要工作时,选择阀70开始工作,这样可以将油泵42和油箱41之间的油路通过选择阀70截断,液压控制系统可以处于工作状态,即选择阀70开始工作,整个液压控制系统才可以开始工作,从而对整个系统进行有效的保护。

如图1所示,本发明的实施例中,液压控制系统还包括刮板油缸80和刮板换向阀85。其中,刮板油缸80设置在主供油通路1上,刮板油缸80用于驱动垃圾车的翻斗2旋转;刮板换向阀85与刮板油缸80连通,以控制刮板油缸80的油路换向。

通过上述设置,刮板换向阀85可以控制刮板油缸80的油路换向,以使刮板油缸80控制垃圾车的翻斗2相对于填塞器3发生旋转,从而实现翻斗2的开启和闭合,以将垃圾装入填塞器3。

具体地,本发明的实施例中,当刮板换向阀85的左侧得电,刮板油缸80的有杆腔与油泵42接通,刮板油缸80的无杆腔与油箱41接通,以使刮板油缸80的活塞杆沿其自身轴线缩回,从而驱动翻斗2相对于图4中的填塞器3逆时针旋转,以使翻斗2处于打开状态(即拨垃圾的状态);当刮板换向阀85的右侧得电,刮板油缸80的无杆腔与油泵42接通,刮板油缸80的有杆腔与油箱41接通,以使刮板油缸80的活塞杆沿其自身轴线伸出,从而驱动翻斗2相对于图4中的填塞器3顺时针旋转,以使翻斗2处于闭合状态,从而使垃圾进入翻斗2内。

如图1所示,本发明的实施例中,液压控制系统还包括推铲换向阀15和滑板换向阀25。其中,推铲换向阀15与推铲油缸10连通,以控制推铲油缸10的油路换向;滑板换向阀25与滑板油缸20连通,以控制滑板油缸20的油路换向。

通过上述设置,推铲换向阀15可以控制推铲油缸10的油路换向,以使推铲油缸10控制垃圾车的推铲沿推铲油缸10的活塞杆的自身轴线移动,从而实现垃圾的推卸;滑板换向阀25可以控制滑板油缸20的油路换向,以使垃圾车的滑板沿滑板油缸20的活塞杆的自身轴线移动,从而实现垃圾的压实或者将垃圾装入垃圾箱中。

具体地,本发明的实施例中,当滑板换向阀25的左侧得电,图3中的滑板油缸20的未与滑板连接的活塞杆22所对应的腔体(即图3中滑板油缸20的上腔体)与油泵42接通,滑板油缸20的与滑板连接的活塞杆22所对应的腔体(即图3中滑板油缸20的下腔体)与油箱41接通,以使滑板油缸20的活塞杆22沿其自身轴线伸出,从而驱动滑板相对于图4中的填塞器3沿滑板油缸20的活塞杆22向下移动,以带动翻斗2沿滑板油缸20的活塞杆22向下移动;当滑板换向阀25的右侧得电,图3中的滑板油缸20的未与滑板连接的活塞杆22所对应的腔体(即图3中滑板油缸20的上腔体)与油箱41接通,滑板油缸20的与滑板连接的活塞杆22所对应的腔体(即图3中滑板油缸20的下腔体)与油泵42接通,以使滑板油缸20的活塞杆22沿其自身轴线缩回,从而驱动滑板相对于图4中的填塞器3沿滑板油缸20的活塞杆22向上移动,以带动翻斗2沿滑板油缸20的活塞杆22向上移动,从而将翻斗2中的垃圾带入滑板和推铲之间或者带入垃圾车箱中。

如图1所示,本发明的实施例中,液压控制系统还包括补液管路5和设置在补液管路5上的补液单向阀90,推铲油缸10的有杆腔通过补液管路5与油箱41连通,补液单向阀90的出口与推铲油缸10的有杆腔连通。

通过上述设置,当推铲油缸10的活塞杆沿其自身轴线相对于缸体缩回时,推铲油缸10的有杆腔产生负压,并且补液单向阀90打开,以将推铲油缸10的有杆腔与油箱41连通,从而向推铲油缸10的有杆腔补充油液,这样,可以保护推铲油缸10不被气体侵蚀,并且保证其活塞杆不发生变形。

如图3所示,本发明的实施例提供了一种垃圾车,包括上述的垃圾车的液压控制系统、与推铲油缸10控制连接的推铲和与滑板油缸20连接的滑板。上述垃圾车具有上述垃圾车的液压控制系统的全部优点,此处不再赘述。优选地,垃圾车为压缩式垃圾车。

如图4和图5所示,本发明的实施例中,垃圾车还包括设置于填塞器3的内壁的导向结构,滑板油缸20为双活塞杆油缸,双活塞杆油缸包括缸体21和位于缸体21内的两个活塞杆22,缸体21设置于垃圾车的填塞器3的内壁,两个活塞杆22中的一个活塞杆22与滑板连接,两个活塞杆22中的另一个活塞杆22与导向结构滑动配合,以使滑板沿活塞杆22的轴线方向可移动地设置。

通过上述设置,双活塞杆油缸的缸体21设置于填塞器3固定不动,活塞杆22相对于缸体21移动,从而带动活塞杆22上的滑板移动,进而将垃圾进行压缩或者将垃圾装入垃圾箱中。进一步地,双活塞杆油缸的两个油腔的有效面积相等,这样在滑板换向阀25控制滑板油缸20的油路换向时,分别进入双活塞杆油缸的两个油腔的油液的流量可以保持一致,避免因油路换向时出现流量不一致而对油路或者油泵42或者推铲油缸10产生冲击的问题,从而减小液压控制系统工作时产生的噪音。

如图4和图5所示,本发明的实施例中,垃圾车还包括设置于滑板上的翻斗2,刮板油缸80的固定端与滑板铰接,刮板油缸80的伸缩端(即活塞杆)与翻斗2铰接,从而使刮板油缸80控制翻斗2的旋转。进一步地,翻斗2通过刮板油缸80与滑板连接,这样,滑板也可以带动翻斗2和刮板油缸80沿滑板油缸20的活塞杆的自身轴线移动。

如图6所示,本发明的实施例提供了一种垃圾车的液压控制方法,液压控制方法采用上述的液压控制系统进行控制,液压控制方法包括根据待压缩的垃圾的种类调节第一压力控制阀30的开启压力的压力调节步骤、获取滑板油缸20的驱动腔的压力值的获取步骤、比较压力值与第一预设值的大小的比较步骤和通过第一压力控制阀30调节推铲油缸10的无杆腔的压力的调节步骤。

上述技术方案中,通过根据待压缩垃圾的种类对第一压力控制阀30的开启压力进行调节,然后获取滑板油缸20的驱动腔的压力值,并且将其与第一预设值进行比较,当驱动腔的压力值大于或等于第一预设值时,第一压力控制阀30打开,以使推铲油缸10的无杆腔与油箱41连通,从而实现推铲油缸10的无杆腔的泄压。

需要说明的是,本发明的实施例中,第一预设值可以根据不同的垃圾种类进行调节,从而使上述液压控制方法可以对不同垃圾的压缩过程进行控制。

需要说明的是,上述垃圾车具有上述垃圾车的液压控制系统的全部优点,此处不再赘述。

如图6所示,本发明的实施例中,在获取步骤、比较步骤和调节步骤之前,液压控制方法还包括:获取推铲油缸10的无杆腔的压力值;比较推铲油缸10的无杆腔的压力值与第二预设值的大小,当推铲油缸10的无杆腔的压力值大于第二预设值时,调节推铲油缸10的无杆腔的压力,其中,第一预设值大于第二预设值。

上述技术方案中,通过获取推铲油缸10的无杆腔的压力值,并且将其与第二预设值进行比较,当无杆腔的压力值大于或等于第二预设值时,使第二压力控制阀50打开,以使推铲油缸10的无杆腔与油箱41连通,从而实现推铲油缸10的无杆腔的泄压。

进一步地,通过使第一预设值大于第二预设值,这样,在垃圾的压缩过程中,液压控制系统可以先通过推铲油缸10的无杆腔的压力值与第二预设值进行比较,当推铲油缸10的无杆腔的压力值达到第二预设值时(即垃圾处于压实状态),则可以开启第二压力控制阀50,使推铲油缸10的无杆腔通过第二压力控制阀50与油箱41连通,从而实现泄压;而当第二压力控制阀50在推铲油缸10的无杆腔的泄压过程中出现故障时,推铲油缸10的无杆腔无法继续进行泄压,会出现推铲油缸10卡滞的问题,此时,滑板油缸20的驱动腔一直处于加压状态,即滑板油缸20的压力会一直上升,直至达到第二预设值,这样,第一压力控制阀30会开启,从而使推铲油缸10的无杆腔通过第一压力控制阀30与油箱41连接,进而实现推铲油缸10的无杆腔的泄压,这样可以避免因第二压力控制阀50出现故障而导致推铲油缸10的无杆腔无法泄压的问题。

具体地,本发明的实施例中,在获取推铲油缸10的无杆腔的压力值的步骤之前,液压控制方法还包括根据待压缩的垃圾的种类调节第二压力控制阀50的开启压力的步骤。这样可以根据待压缩垃圾的种类通过控制器对第二压力控制阀50的开启压力进行调节,当推铲油缸10的压力值大于第二压力控制阀50的开启压力时,第二压力控制阀50打开,以使推铲油缸10的无杆腔与油箱41连通,从而实现推铲油缸10的无杆腔的泄压。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过将第一压力控制阀与推铲油缸的无杆腔连通,并且第一预设值可以根据不同的垃圾种类进行调节(即可以根据垃圾的种类来设置第一压力控制阀的开启压力),当滑板油缸的驱动腔的压力值未达到第一预设值时,滑板油缸带动滑板向推铲移动,从而对垃圾进行压缩,以将垃圾进行压实处理;当垃圾达到最大压缩量时,滑板油缸的驱动腔的压力值达到第一预设值(即第一压力控制阀达到开启压力),推铲油缸的无杆腔的油液通过第一压力控制阀回到油箱中,从而实现推铲油缸的无杆腔的泄压。在上述对垃圾的压缩过程中,通过根据不同种类垃圾设定第一预设值,可以使推铲在压缩垃圾时能够产生合适大小的负压,这样能够与滑板共同对垃圾施加大小合适的挤压力,从而可使垃圾达到最大压缩量,提高对垃圾的压实程度,达到良好的压缩效果。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 垃圾车的液压控制系统、垃圾车及垃圾车的液压控制方法

- 一种垃圾车液压控制系统及垃圾车