一种将富砂泥浆进行处理转化为填料的方法及装置

文献发布时间:2023-06-19 11:40:48

【技术领域】

本发明涉及一种富砂泥浆的处理方法,具体涉及一种将富砂泥浆进行处理转化为填料的方法及装置。

【背景技术】

在地连墙施作、钻孔灌注桩施工过程中,往往需要采用泥浆护壁,而钻孔的深度较大,穿越了多个地下土层,特别是遇到粉细砂层时,泥浆护壁中需要废弃的工程泥浆含砂量大(尤其是颗粒相对较小的粉细砂),如何有效处理这类富砂泥浆一直是工程界所面临的难题,因此急需一种对富砂泥浆进行处理的方法。

【发明内容】

为了解决上述问题,本发明提供一种将富砂泥浆进行处理转化为填料的方法及装置,其通过复合固化剂联合脱水处理富砂泥浆,并将泥饼通过模具压实、切削,转换为泥粒,将泥粒和砂混合可作为土方施工的填料,既能减轻环境处置压力,又能实现富砂泥浆再利用的资源最大化。

本发明是通过以下技术方案实现的,提供一种将富砂泥浆进行处理转化为填料的方法,包括以下步骤:

S1采用高精度旋流筛分器初步筛除富砂工程泥浆中所含的砂粒,并将其泵入固化剂搅拌池,并加入复合固化剂进行搅拌,获得含固化剂的混合泥浆液;

S2将含固化剂的混合泥浆液继续泵入絮凝剂搅拌池,并向池内加入絮凝剂后进行搅拌,得到固化絮凝处理后的混合泥浆液;

S3将固化絮凝处理后的混合泥浆液泵入板框式压滤机,由板框式压滤机进行脱水处理并产出泥饼;

S4采用粒化装置收集泥饼,对泥饼进行压实、切削处理得到不同口径的泥粒,将泥粒与S1筛出的砂粒进行搅拌,经自然养护后获得工程填料。

特别的,所述步骤S1在处理前需要进行静置筛分处理,去除其中所含的大粒径石块和杂质,所述高精度旋流除砂器的分离精度为2mm,所述固化剂搅拌池的搅拌速率为100r/min,搅拌时间为15min。

特别的,所述步骤S1中复合固化剂为水泥和GGBS按1:1进行混合获得的混合物,对于同一种泥浆,复合固化剂含量越高所制成的泥饼强度就越高,具体依据低砂泥浆的含水率选择合适的配比,然而复合固化剂含量过高,在造成浪费的同时会影响后续泥饼的切割,因此于本发明中,所述复合固化剂与筛除晒粒工程泥浆的质量之比(1-1.5):10;于本发明中,GGBS为高炉矿渣,其是一种难以自然降解的工业废弃物,然而其应用于本发明中可以作为碱激发材料,与水泥拌和后能够发挥更好的固化效果,实现废弃资源合理利用。

特别的,所述步骤S2中,所述絮凝剂为选用质量分数为0.1%的阴离子AN926SH型,其由PAM颗粒与水按质量比1:1000配置而成,所述絮凝剂和含固化剂的混合泥浆液按1:(3-4),所述絮凝剂搅拌池的搅拌速率为80r/min,搅拌时间为15min。

特别的,所述步骤S3中压滤机脱水时间为40min。

特别的,所述步骤S4具体按照以下方法实施:

S41将泥饼收集到粒化装置中,直至粒化装置被泥饼填满,在粒化装置的入口放入加载钢板,并用千斤顶挤压密实泥饼,压实时间不少于24h,等待泥饼中复合固化剂进一步反应;

S42将压实完成后的泥饼进行切削,获得不同粒径的泥粒,由于泥主要由黏土颗粒组成,为了防止泥粒相互粘结,将泥粒和S1筛出的砂粒进行搅拌,经过自然养护后堆存,即获得工程填料,此处砂粒的添加量以不使泥粒产生粘结即可,无需添加过多砂粒,从而保证了工程填料的性能。

特别的,所述的粒化装置的直径为400mm、480mm、600mm,所述粒化装置的可根据需要设置切削出泥粒的高度。

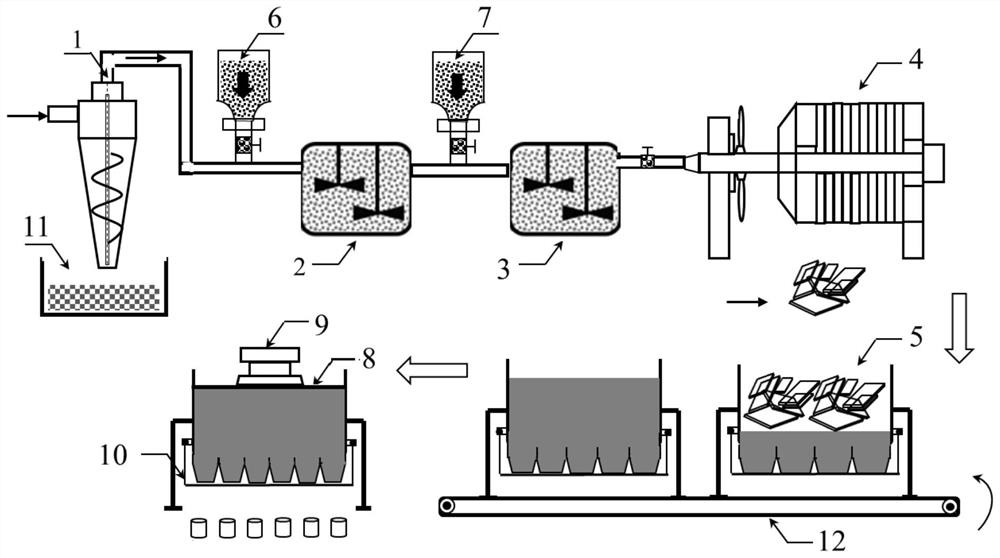

本发明还提供一种将富砂泥浆进行处理转化为填料的装置,包括:高精度旋流筛分器、依次设于高精度旋流筛分器一侧的固化剂搅拌池、絮凝剂搅拌池、板框式压滤机、若干粒化装置,所述高精度旋流筛分器顶部、固化剂搅拌池、絮凝剂搅拌池、板框式压滤机之间通过管道连接,所述高精度旋流筛分器和固化剂搅拌池之间设有一固化剂投料装置,所述固化剂搅拌池、絮凝剂搅拌池之间设有一絮凝剂投料装置,其特征在于,所述粒化装置包括:铸铁容器壁、加载钢板、封堵钢板、切割钢弦以及支架,所述铸铁容器壁设于支架上方,且该铸铁容器壁的底部均匀设有若干出料口,所述加载钢板设于铸铁容器壁内壁顶部,且该加载钢板上方设有千斤顶,所述封堵钢板设于出料口下方用于密封出料口,所述切割钢弦为U型,其两端部设于铸铁容器壁外侧、底部设于封堵钢板下方。

特别的,所述高精度旋流筛分器下方设有一砂浆池。

特别的,所述若干粒化装置的出料口粒径不同,该粒化装置依次设于传送带上。

本发明提供一种将富砂泥浆进行处理转化为填料的方法及装置,具有以下优点:

1.采用水泥加GGBS作为复合固化剂处理富砂泥浆,产出的泥饼碱性将大为改善,处理流程中压实泥饼的时间不少于24h,这一过程既有物理的压实作用,也留给泥饼中固化剂充足的时间进行化学反应,反应物产生更多的胶结物质,使得泥饼更为密实,从而满足工程填料的要求;

2.利用固化-脱水处理并采用专用的粒化装置,切削产出不同尺寸的泥粒作为填料,适应不同工程需求,极大程度地减小了场地占用,处置时间长的问题,从而减小了废弃工程泥浆的处置压力;

3.采用高精度旋流除砂器分离富砂泥浆中的砂粒形成浓缩砂浆,对浓缩砂浆采用过滤干燥等方法,获得后续拌和泥粒用砂,无需额外用砂,实现了富砂泥浆的资源最大化利用,解决了建筑用砂资源紧张,日益枯竭的问题。

【附图说明】

图1为本发明一种将富砂泥浆进行处理转化为填料的方法的流程图;

图2为本发明一种将富砂泥浆进行处理转化为填料的装置结构示意图;

图3为本发明一种将富砂泥浆进行处理转化为填料的装置中切割钢弦的切割方向结构示意图。

【具体实施方式】

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进一步详细说明。

请参阅图1-图3,本发明提供一种将富砂泥浆进行处理转化为填料的方法,具体通过以下方法进行实施:

S1将已经预处理去除大颗粒杂质的富砂泥浆泵入高精度旋流除砂器1,预处理的富砂工程泥浆不应包含大粒径石块和其它杂质,可通过静置筛分处理,设定分离的粒径为2mm,2mm以上的砂粒将被筛分,大部分砂粒将由下方的尾流口流入砂浆池13,泥浆中粒径较小的粘粒(2mm以下)将由上方的溢流口排出,后续对溢流口的泥浆继续处理,将筛分出的砂粒进行干燥处理,之后将溢流口泥浆泵送至固化剂搅拌池2,通过固化剂投料装置6,该装置可根据需求设置投料量,向池内加入复合固化剂(水泥+GGBS)搅拌均匀,搅拌速率为100r/min,搅拌时间为15min,得到初步处理的含固化剂的混合泥浆液;

S2将含固化剂的混合泥浆液继续泵入絮凝剂搅拌池3,通过絮凝剂投料装置7,该装置可根据需求设置投料量,向池内加入絮凝剂(PAM)搅拌均匀,搅拌速率为80r/min,搅拌时间为15min,得到初步处理的含固化剂、絮凝剂的混合泥浆液;

S3将固化絮凝处理后的混合泥浆液泵入板框式压滤机4,由板框式压滤机4进行脱水处理并产出泥饼,压滤机脱水时间为40min左右;

S4将泥饼收集到产出不同直径泥粒的粒化装置5中,下方用封堵钢板10堵住泥粒出料口12,待盛满泥饼后,由传送带14更换粒化装置。在已经盛满泥饼的粒化装置上放入加载钢板9,并用千斤顶挤压密实泥饼,等待泥饼中固化剂进一步反应。粒化装置的直径可选为400mm,480mm,600mm,在实际使用过程中需设置多个粒化装置5,泥饼在粒化装置5内被压实的时间不少于24h;

将粒化装置方法下方封堵钢板10撤走,粒化装置5下方钢弦开始周期性切削,粒化装置不断产生泥粒,将泥粒和S1经干燥处理的砂粒或是素土进行拌和,自然养护后堆存,即可作为工程填料使用,于该步骤中,无需额外购置砂粒,采用步骤S1获得的砂粒与泥粒进行搅拌即可防止泥粒产生粘结,在节约成本的同时实现了富砂泥浆的资源最大化利用。

- 一种将富砂泥浆进行处理转化为填料的方法及装置

- 一种间歇进水填料式生物转笼高效污水处理装置及其处理方法