一种液压顶升油缸

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于液压油缸技术领域,尤其是涉及一种液压顶升油缸。

背景技术

液压油缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压油缸输出力和活塞有效面积及其两边的压差成正比;液压油缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。缓冲装置与排气装置视具体应用场合而定,其他装置则必不可少。

常规的液压顶升油缸,如图1所示,活塞杆设置在缸筒内,缸筒的两端分别由密封件密封,活塞杆上设置活塞并将缸体内腔分隔为第一腔体和第二腔体,缸体上设置有通向第一腔体的第一油道和通向第二腔体的第二油道,通过第一油道、第二油道分别向第一腔体、第二腔体内泵入液压油,来控制活塞杆的运动行程。

此种液压顶升油缸的不足之处在于:

一、由于缸筒筒壁较薄,需要在缸体上设置用于连接第一油道和进油管路、第二油道和进油管路的连接装置,缸体在运动时,连接装置以及进油管路被带动,导致连接装置容易损坏;

二、长行程的液压顶升油缸,活塞杆全部伸出时自重形成的初始挠度大,活塞杆易发生损坏和弯曲。

发明内容

本发明旨在解决上述技术问题,提供一种液压顶升油缸。

为了达到上述目的,本发明采用如下技术方案:

一种液压顶升油缸,包括缸筒、活塞杆、活塞、油缸耳环、输油管、油缸缸底、导向套,所述活塞杆呈圆柱筒状,所述活塞杆的顶部与所述油缸耳环固定连接,所述活塞杆的底部与所述活塞固定连接,所述活塞包括活塞芯柱、密封件安装环、环形密封件,所述活塞芯柱的顶部与所述活塞杆的底部固定连接,所述密封件安装环套设在所述活塞芯柱外并与所述活塞芯柱固定连接,所述密封件安装环的外径小于所述缸筒的内径,所述密封件安装环在外周设有一圈密封件安装槽,所述环形密封件固定安装在所述密封圈安装槽内,所述活塞杆和活塞设置在所述缸筒内,所述油缸缸底固定连接在所述缸筒的底部且封堵所述缸筒底部,所述导向套固定设置在所述缸筒顶部并封堵所述活塞杆和所述缸筒之间的间隙,所述油缸耳环在侧壁上设有进油口一和进油口二,所述油缸耳环内部设有与所述进油口一和进油口二相对应的进油流道一和进油流道二,所述进油流道一与所述输油管连接,所述输油管穿过所述活塞杆和活塞芯柱并与所述缸筒的内腔相通,所述活塞芯柱上设有连通所述缸筒内腔和所述活塞杆内腔的回油流道,所述进油流道二与所述活塞杆的内腔相通。

作为优选,所述导向套的内壁上沿轴向设有若干密封圈安装槽,所述密封圈安装槽内分别安装有密封圈,沿所述活塞杆顶部至底部方向,所述密封圈依次包括5型埃落特密封、RU系列密封件、耐磨环和K型特康斯特密封。

作为优选,所述环形密封件包括弹性体和两侧挡圈,所述弹性体的截面呈凸字形,所述挡圈的截面呈L形,所述挡圈卡设在所述密封圈安装槽的台阶处。

作为优选,所述液压顶升油缸还包括防尘套,所述防尘套套设在所述活塞杆的外周,所述防尘套的顶部通过抱箍安装在所述油缸耳环上,所述防尘套的底部通过抱箍安装在所述缸筒上,所述防尘套为拉链式防尘套。

作为优选,所述油缸耳环的截面呈矩形。

作为优选,所述油缸耳环的顶端设有螺栓槽。

作为优选,所述活塞上开设有固定螺丝安装槽,所述固定螺丝安装槽的轴线与所述活塞的轴线相垂直,所述固定螺丝安装槽内设有用于限制所述活塞芯柱与所述密封件安装环相对转动的固定螺丝。

作为优选,所述油缸缸底的底面呈圆锥形。

作为优选,所述缸筒外还固定设置有防护件,所述防护件呈圆环台形,所述防护件的顶部朝向油缸缸底。

采用上述技术方案后,本发明具有如下优点:

本发明的液压顶升油缸,进油口一、进油口二设置在油缸耳环上,而油缸耳环是相对固定的,因而与进油口一、进油口二相连接的进油管路不会因为缸体的运动而被带动,因此进油口一、进油口二处用于连接进油管路的连接装置也不易损坏;活塞杆内部的腔体和外部的腔体通过回油流道相连通,故气缸顶升过程中,在缸筒内部的活塞杆内外受到的压力是相等的,活塞杆受到的径向偏载力小,活塞杆不易发生弯曲变形;此外,虽然活塞杆全部伸出时,圆柱筒状的活塞杆相对于实心杆状的活塞杆的挠性更大,产生的弯曲变形更大,但是气缸回缩时,由于圆柱筒状的活塞杆的挠性较大,而导向套又有一段相对较长的轴向距离,在导向套对活塞杆外壁压力作用下以及高压液压油对活塞杆内壁压力作用下,活塞杆自动回直。

附图说明

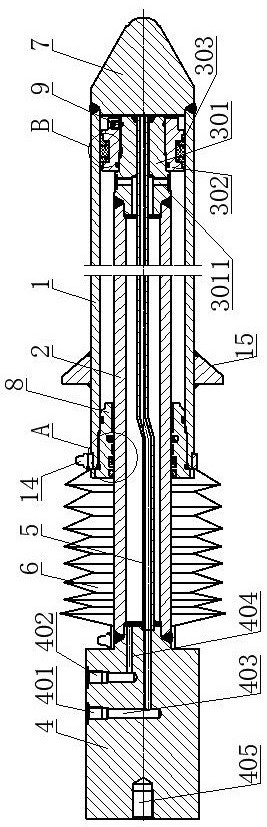

图1为常规的液压顶升油缸的结构示意图;

图2为本发明的液压顶升油缸的结构示意图;

图3为图2中A处的局部放大图;

图4为图2中B处的局部放大图;

图中:

1-缸筒;2-活塞杆;3-活塞;301-活塞芯柱;3011-回油流道;302-密封件安装环;303-环形密封件;3031-弹性体;3032-挡圈;4-油缸耳环;401-进油口一;402-进油口二;403-进油流道一;404-进油流道二;405-螺栓槽;5-输油管;6-防尘套;7-油缸缸底;8-导向套;9-固定螺丝;10-5型埃落特密封;11- RU系列密封件;12-耐磨环;13-K型特康斯特密封;14-抱箍;15-防护件。

具体实施方式

以下结合附图及具体实施例,对本发明作进一步的详细说明。

如图2-4所示,一种液压顶升油缸,包括缸筒1、活塞杆2、活塞3、油缸耳环4、输油管5、防尘套6、油缸缸底7、导向套8。

所述油缸耳环4的截面呈矩形,矩形的油缸耳环4便于固定和限位。

所述活塞杆2呈圆柱筒状,所述活塞杆2的顶部与所述油缸耳环4固定连接,所述活塞杆2的底部与所述活塞3固定连接。

所述活塞3包括活塞芯柱301、密封件安装环302、环形密封件303。所述活塞芯柱301的顶部与所述活塞杆2的底部固定连接。所述密封件安装环302套设在所述活塞芯柱301外并与所述活塞芯柱301固定连接。本实施例中,所述密封件安装环302与所述活塞芯柱301螺纹连接。所述活塞3上开设有固定螺丝安装槽,所述固定螺丝安装槽的轴线与所述活塞3的轴线相垂直。所述固定螺丝安装槽内设有用于限制所述活塞芯柱301与所述密封件安装环302相对转动的固定螺丝9。所述密封件安装环302的外径小于所述缸筒1的内径。所述密封件安装环302在外周设有一圈密封件安装槽,所述环形密封件303固定安装在所述密封件安装槽内。

本实施例中,所述环形密封件303包括弹性体3031和两侧挡圈3032,所述弹性体3031的截面呈凸字形,所述挡圈3032的截面呈L形,所述挡圈3032卡设在所述密封圈安装槽的台阶处。所述弹性体3031作为填充聚四氟乙烯的施力元件,两侧挡圈3032是高弹性模量材料,在高温高压时仍有很高的刚性和抗挤出能力,提高了弹性体3031的抗挤压能力。

所述活塞杆2和活塞3设置在所述缸筒1内,所述油缸缸底7固定连接在所述缸筒1的底部且封堵所述缸筒1底部。所述油缸缸底7的底面呈圆锥形,使得液压顶升油缸插入货物时阻力更小。所述导向套8固定设置在所述缸筒1顶部并封堵所述活塞杆2和所述缸筒1之间的间隙。

所述导向套8的内壁上沿轴向设有若干密封圈安装槽,所述密封圈安装槽内分别安装有密封圈。本实施例中,沿所述活塞杆2顶部至底部方向,所述密封圈依次包括5型埃落特密封10、RU系列密封件11、耐磨环12和K型特康斯特密封13。K型特康斯特密封13单独作为活塞杆密封时泄漏量较大,为了更好的密封,通常要增加一道副密封,RU系列密封件11是一个理想的选择,它具有协同工作的主唇和副唇,会产生一个加载最恰当的平衡工作点,有良好的回弹能力和柔性。

所述油缸耳环4在侧壁上设有进油口一401和进油口二402,所述油缸耳环内部设有与所述进油口一401和进油口二402相对应的进油流道一403和进油流道二404。所述油缸耳环4的顶端设有螺栓槽405,便于液压顶升油缸的安装。所述进油流道一403与所述输油管5连接,所述输油管5穿过所述活塞杆2和活塞芯柱301并与所述缸筒1的内腔相通。所述活塞芯柱301上设有连通所述缸筒1内腔和所述活塞杆2内腔的回油流道3011。所述进油流道二404与所述活塞杆2的内腔相通。

所述防尘套6套设在所述活塞杆2的外周,所述防尘套6的顶部通过抱箍14安装在所述油缸耳环4上,所述防尘套6的底部通过抱箍14安装在所述缸筒1上。

所述缸筒1外还固定设置有防护件15,所述防护件15呈圆环台形,所述防护件15的顶部朝向油缸缸底7。塔形防护件15用于防止油缸活塞杆2被颗粒物划伤和吊物物理磕伤。

本发明的液压顶升油缸,进油口一、进油口二设置在油缸耳环上,而油缸耳环是相对固定的,因而与进油口一、进油口二相连接的进油管路不会因为缸体的运动而被带动,因此进油口一、进油口二处用于连接进油管路的连接装置也不易损坏;活塞杆内部的腔体和外部的腔体通过回油流道相连通,故气缸顶升过程中,在缸筒内部的活塞杆内外受到的压力是相等的,活塞杆受到的径向偏载力小,活塞杆不易发生弯曲变形;此外,虽然活塞杆全部伸出时,圆柱筒状的活塞杆相对于实心杆状的活塞杆的挠性更大,产生的弯曲变形更大,但是气缸回缩时,由于圆柱筒状的活塞杆的挠性较大,而导向套又有一段相对较长的轴向距离,在导向套对活塞杆外壁压力作用下以及高压液压油对活塞杆内壁压力作用下,活塞杆自动回直。

除上述优选实施例外,本发明还有其他的实施方式,本领域技术人员可以根据本发明作出各种改变和变形,只要不脱离本发明的精神,均应属于本发明所附权利要求所定义的范围。

- 一种塔机液压顶升油缸检修装置

- 一种液压顶升油缸