一种高效节能的扫路车液压系统

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于扫路车技术领域,涉及一种高效节能的扫路车液压系统。

背景技术

随着蓝天保卫战、美丽乡村等政策的出台,城市、城镇及乡村的环保要求不断提高,越来越多的道路需要清扫保洁,工作量不断加大,而人力清扫作业成本高、效率低,因此,以扫路车、洗扫车为代表的机械化清扫作业方式受到快速推广。

近年来,国家节能减排政策的推广力度不断加大,纯电动扫路车的应用在未来市场将逐步成为环卫车市场的主角。纯电动车对整车的功耗比较敏感,因此,不断提高整车的工作效率显得尤为重要。

现有扫路车的液压系统通常是一个总的油源阀控制多个执行机构,各执行机构的运动速度再通过节流调速阀来实现,各个执行机构的最大工作压力由总油源阀设定为一个统一的额定值。

传统扫路车液压系统的工作压力由溢流阀设定,且以各执行机构实际所需工作压力的最大值作为标定值,一般为垃圾箱举升所需的工作压力。各执行机构在运动到位时液压系统不会立即卸荷,而是会有一个短时间的憋压过程。液压系统在憋压过程中实际是在做无用功,能量以发热的形式消耗掉了。由于各个执行机构所需的最大工作压力均不相同,且各个执行机构实际所需的工作压力都远小于垃圾举升所需的压力值即系统设定的额定值,因此各执行机构运动到位时的憋压过程以远大于自身实际所需压力的系统设定值来做无用功即发热消耗,功率损耗较大。

传统液压系统的设计流量以各个执行机构实际所需的最大值作为设计值,一般为垃圾箱举升所需的流量值。各个执行机构的运动速度通过节流调速阀来实现速度调节,因各执行机构实际所需流量都远小于垃圾箱举升所需的流量即液压系统设计流量,因此每个执行机构都需要增加一个节流调速阀,提高了液压系统的复杂程度,增加了系统成本,且车辆出厂时需对每个执行机构的运动速度进行手动调节到设计值,增加了车辆的调试成本。

发明内容

本发明的目的是针对上述问题,提供一种高效节能的扫路车液压系统。

为达到上述目的,本发明采用了下列技术方案:

一种高效节能的扫路车液压系统,包括液压泵、液压油箱、进油管、回油管和执行模块,所述的进油管与液压泵连接,所述的回油管与液压油箱连接,所述的执行模块内设有若干个执行油缸,所述液压泵输出端与进油管之间并联设有可调压力溢流阀和可调流量换向阀,所述的执行油缸与进油管和回油管之间设有电磁换向阀。

在上述的一种高效节能的扫路车液压系统中,所述的可调压力溢流阀为电比例溢流阀,所述的电比例溢流阀一端与进油管相连,另一端与回油管相连,所述的电比例溢流阀的压力值通过控制电比例溢流阀的电流值DT0进行调节。

在上述的一种高效节能的扫路车液压系统中,所述的可调流量换向阀为电比例电磁阀,所述的执行油缸的工作流量通过电比例电磁阀上电磁铁DT1的电流值进行调节。

在上述的一种高效节能的扫路车液压系统中,所述的执行模块包括若干一号执行机构、若干二号执行机构和若干三号执行机构,所述的一号执行机构内设有一个执行油缸,所述的二号执行机构和三号执行机构内均设有两个执行油缸。

在上述的一种高效节能的扫路车液压系统中,所述的一号执行机构、二号执行机构和三号执行机构内的执行油缸通过电磁换向阀上的信号DT2\DT3、DT4\DT5、DT6\DT7、DT8\DT9、DT10\DT11和DT12\DT13对电比例溢流阀的压力值进行标定。

在上述的一种高效节能的扫路车液压系统中,所述的一号执行机构内的执行油缸与对应的电磁换向阀之间分别设有液压锁。

在上述的一种高效节能的扫路车液压系统中,所述的二号执行机构内的两个执行油缸之间设有第一上油路和第一下油路,所述的第一上油路两端分别与两个执行油缸的上部相连,所述的第一下油路两端分别与两个执行油缸的下部相连,且第一上油路和第一下油路均通过电磁换向阀与进油管或回油管相连。

在上述的一种高效节能的扫路车液压系统中,所述的二号执行机构内的两个执行油缸之间还设有平衡阀。

在上述的一种高效节能的扫路车液压系统中,所述的平衡阀设置在第一下油路与电磁换向阀之间。

在上述的一种高效节能的扫路车液压系统中,所述的三号执行机构内的两个执行油缸之间设有第二上油路和第二下油路,所述的第二上油路两端分别与两个执行油缸的上部相连,所述的第二下油路两端分别与两个执行油缸的下部相连,且第二上油路和第二下油路均通过电磁换向阀与进油管或回油管相连,所述的液压锁设置在电磁换向阀与第二上油路和第二下油路之间。

与现有的技术相比,本发明的优点在于:取消了传统扫路车液压系统中的所有节流调速阀,各个执行油缸的运动速度通过可调流量换向阀一个液压元件来完成,降低了系统成本,根据各个执行油缸的溢流压力的实际需求,通过可调压力溢流阀能够使各执行油缸运动到位后的憋压过程以实际标定的溢流压力值来产生功耗,相比传统系统以最大压力值来产生功耗,大大减小了功率损耗,提高了系统效率。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

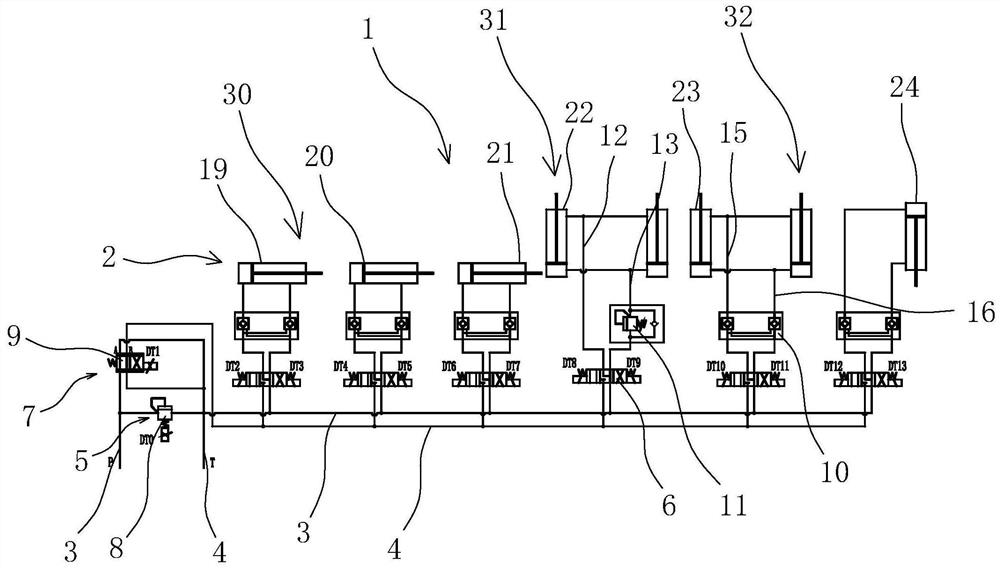

图1是本发明提供的连接示意图。

图中,执行模块1、执行油缸2、进油管3、回油管4、可调压力溢流阀5、电磁换向阀6、可调流量换向阀7、电比例溢流阀8、电比例电磁阀9、液压锁10、单向溢流阀11、第一上油路12、第一下油路13、第二上油路15、第二下油路16、前扫前后摆动油缸19、前扫左右摆动油缸20、前扫支架旋转油缸21、倾举油缸22、提升油缸23、开门油缸24、一号执行机构30、二号执行机构31、三号执行机构32。

具体实施方式

如图1所示,一种高效节能的扫路车液压系统,包括液压泵、液压油箱、进油管3、回油管4和执行模块1,所述的进油管3与液压泵连接,所述的回油管4与液压油箱连接,所述的执行模块1内设有若干个执行油缸2,所述液压泵输出端与进油管3之间并联设有可调压力溢流阀5和可调流量换向阀7,所述的执行油缸2与进油管3和回油管4之间设有电磁换向阀6。

本实施例中,取消了传统扫路车液压系统中的所有节流调速阀,各个执行油缸2的运动速度通过可调流量换向阀7一个液压元件来完成,降低了系统成本,根据各个执行油缸2的溢流压力的实际需求,通过可调压力溢流阀5能够使各执行油缸2运动到位后的憋压过程以实际标定的溢流压力值来产生功耗,相比传统系统以最大压力值来产生功耗,大大减小了功率损耗,提高了系统效率。

所述的可调压力溢流阀5为电比例溢流阀8,所述的电比例溢流阀8一端与进油管3相连,另一端与回油管4相连,所述的电比例溢流阀8的压力值通过控制电比例溢流阀8的电流值DT0进行调节。所述的可调流量换向阀7为电比例电磁阀9,所述的执行油缸2的工作流量通过电比例电磁阀9上电磁铁DT1的电流值进行调节。所述的执行模块1包括若干一号执行机构30、若干二号执行机构31和若干三号执行机构32,所述的一号执行机构30内设有一个执行油缸2,所述的二号执行机构31和三号执行机构32内均设有两个执行油缸2。

本实施例中,若干一号执行机构30内的执行油缸2分别为前扫前后摆动油缸19,前扫左右摆动油缸20,前扫支架旋转油缸21和开门油缸24。执行模块1内设有一个二号执行机构31和一个三号执行机构32,二号执行机构31内的两个执行油缸2为倾举油缸22,三号执行机构32内的两个执行油缸2为提升油缸23。

所述的一号执行机构30、二号执行机构31和三号执行机构32内的执行油缸2通过电磁换向阀6上的信号DT2\DT3、DT4\DT5、DT6\DT7、DT8\DT9、DT10\DT11和DT12\DT13对电比例溢流阀8的压力值进行标定。

所述的一号执行机构30内的执行油缸2与对应的电磁换向阀6之间分别设有液压锁10。

本实施例中,液压锁10能保证执行油缸2在具有外界载荷的情况下仍能保持其位置静止不动。

所述的二号执行机构31内的两个执行油缸22之间设有第一上油路12和第一下油路13,所述的第一上油路12两端分别与两个执行油缸2的上部相连,所述的第一下油路13两端分别与两个执行油缸2的下部相连,且第一上油路12和第一下油路13均通过电磁换向阀6与进油管3或回油管4相连,所述的二号执行机构31内的两个执行油缸22之间还设有平衡阀11,所述的平衡阀11设置在第一下油路13与电磁换向阀6之间。

本实施例中,在第一下油路13上设置平衡阀2能够使倾举油缸22驱动与倾举油缸22相连的垃圾箱下放时实现垃圾箱下放过程中能平稳下放。

第一上油路12和第一下油路13分别和两个倾举油缸22相连,当第一上油路12进油,第一下油路13出油时,两个倾举油缸22同步驱动垃圾箱下放;当第一上油路12出油,第一下油路13进油时,两个倾举油缸22同步驱动垃圾箱上升。

所述的三号执行机构32内的两个执行油缸2之间设有第二上油路15和第二下油路16,所述的第二上油路15两端分别与两个执行油缸2的上部相连,所述的第二下油路16两端分别与两个执行油缸2的下部相连,且第二上油路15和第二下油路16均通过电磁换向阀6与进油管3或回油管4相连,所述的液压锁10设置在电磁换向阀6与第二上油路15和第二下油路16之间。

本实施例中,三号执行机构32内的两个执行油缸2为提升油缸23,两个提升油缸23共用一个液压锁,能减少设备成本。

第二上油路和第二下油路分别和两个提升油缸23相连,当第二上油路进油,第二下油路出油时,两个提升油缸23同步驱动垃圾箱下放;当第二上油路出油,第二下油路进油时,两个倾举油缸同步驱动垃圾箱上升。

具体地说,电磁换向阀6用于控制执行油缸的动作,如六个执行油缸2的电磁换向阀6信号分别为DT2\DT3、DT4\DT5、DT6\DT7、DT8\DT9、DT10\DT11、DT12\DT13,通过识别各电磁换向阀6的信号,以标定出该状态下所需总压力值,从而控制电比例溢流阀8的压力值,通过控制电比例溢流阀8的电流值DT0来实现溢流阀的压力调节,从而实现不同工况下,总压力值可控,防止压力值过大,各执行油缸憋压太久或憋压压力过大,根据各个执行油缸的溢流压力的实际需求,通过给定电比例溢流阀8电磁铁DT0不同电流值来标定,并将标定值嵌入控制程序中,各执行油缸运动到位后的憋压过程以远小于系统最大溢流压力的实际标定压力值来产生功耗,降低了系统的整体功率损耗,提高了效率。

同样,通过识别各电磁换向阀6的工作状态,以调节电比例电磁阀9的电流值DT1,实现电比例电磁阀9的流量调节,从而控制各执行油缸的运动速度,以适应不同工况下各执行油缸的所需速度,达到节能的作用。各工况分别标定后,并将标定值嵌入控制程序中,后续无需再对各执行油缸的运动速度进行人为标定,降低了系统成本,简化的设备的调试工艺,提高了设备的自动化水平。

使用时,举例说明其中一个执行油缸的电磁换向阀6有进给、断开、退回三种状态,分别对应信号DT2、无、DT3,如目前工作状态下,各电磁阀给出的工作状态为DT2、DT4、DT19,即第一执行油缸、第二执行油缸进给、第三执行油缸断开,第四执行油缸退回,此时,通过标定该状态下各执行油缸的压力值,经过计算后反馈至系统,由系统执行电比例溢流阀8的电流值DT0,实现该状态下溢流压力的调节,保证液压压力符合该工况,同时,通过控制电比例换向阀的电流值DT1,确保为进给速度符合该工况需求,在不同工况下,分别根据不同的执行油缸状态,设定不同的DT0和DT1值,以达到节约功耗,提高自动化水平的作用。

应用例

以下是前扫前后摆动油缸19、前扫左右摆动油缸20、前扫支架旋转油缸21、倾举油缸22和提升油缸23独立工作时DT0和DT1的数值以及该油缸工作时各个电磁换向阀6的通断电情况:

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了执行模块1、执行油缸2、进油管3、回油管4、可调压力溢流阀5、电磁换向阀6、可调流量换向阀7、电比例溢流阀8、电比例电磁阀9、液压锁10、单向溢流阀11、第一上油路12、第一下油路13、第二上油路15、第二下油路16、前扫前后摆动油缸19、前扫左右摆动油缸20、前扫支架旋转油缸21、倾举油缸22、提升油缸23、开门油缸24、一号执行机构30、二号执行机构31、三号执行机构32等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 一种高效节能的扫路车液压系统

- 一种新型差动节能高效垃圾车液压系统