用于成型机的注射单元和具有该注射单元的成型机

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及一种具有权利要求1前序部分特征的用于成型机的注射单元以及一种具有这种注射单元的成型机。

背景技术

成型机在此可理解为注塑机、压铸机、压力机等。下面应借助注塑机来说明现有技术。这类似地适用于一般的成型机。

同类型的注射单元具有注射元件,该注射元件适合用于通过线性运动将塑料材料引入模具中,其中,注射元件与支承元件线性运动锁合地(bewegungsschlüssig)耦合并且至少两个线性驱动装置构造用于经由支承元件将力施加到注射元件上。

注射单元通常用于将已塑化材料(如热塑性塑料)注射到模具中。

待塑化材料的塑化通过能量供应进行,通过该能量供应加热待塑化材料。所谓的塑化螺杆被广泛用于此类应用。在此待塑化材料通过塑化螺杆的旋转运动(通过剪切和必要时额外的加热)被塑化并且已塑化材料通过轴向线性运动被推出并经由注射喷嘴被引入模具中。

但也存在其它实施变型,在其中将已塑化材料供应给注射筒并且该注射筒——其如同活塞-缸单元那样构造——通过线性运动将已塑化材料引入模具中。

在将已塑化材料供应到模具中之后,该材料在模具中固化并且可从模具中取出成品或半成品以进行进一步处理。已塑化材料的时效硬化可通过冷却或化学反应进行。

在注射元件的线性运动中出现增加的力,该力大多由至少两个线性驱动装置产生。这种运动和/或由线性驱动装置产生的力经由支承元件导入注射元件,在此基于力导入力矩和材料属性而在支承元件中发生变形。

在此不利的是,当支承元件变形时,这种变形直接作用于线性驱动装置。在板形支承元件的情况下,该作用力通常导致板纵弯。支承元件的变形随后作为弯曲力矩作用于线性驱动装置,通过该作用于线性驱动装置的弯曲力矩也改变了作用于线性驱动装置上的负荷条件。

由于线性驱动装置的管控(Leitung)随时间的流逝而提高,通过弯曲力矩产生的负荷的重要性也增加。

发明内容

与现有技术相比,本发明的任务在于减小由反作用在线性驱动装置上的弯曲力矩引起的负荷。

所述任务通过具有权利要求1的特征的用于成型机的注射单元和具有权利要求18的特征的具有这种注射单元的成型机来解决。

根据本发明规定,

-所述力可借助传动元件从所述至少两个线性驱动装置传递到支承元件上和因此传递到注射元件上,并且

-至少一个间隙设置在所述支承元件和传动元件之间,使得支承元件的变形不会或以减小的程度传递到传动元件上。

通过设置该附加的、其上固定有所述至少两个线性驱动装置并且作用于支承元件的传动元件,可将所描述的支承元件的变形——至少在很大程度上——与所述至少两个线性驱动装置解耦。

此外,通过支承元件和传动元件之间的间隙还可防止这两个部件相互间可能的楔合或楔入。

通过附加地解耦线性驱动装置与支承元件,已经可在较低的材料耗费和因此较小的结构尺寸下更好地导入力,因为线性驱动装置不再受到支承元件变形的影响,这种变形必然会使线性驱动装置受到更高的磨损和承受更高的负荷。

在本文中,当谈到板时,并非必须基于平坦的平板。该板也可具有凹陷和隆起。具有用于稳定的肋的实施方式也是完全可以想到的。

成型机在此可理解为注塑机、压铸机、压力机等。

塑化材料例如可以是热塑性塑料。

本发明的有利实施方式在从属权利要求中被限定。

可规定,注射元件可旋转地支承在支承元件上。

优选规定,所述至少一个间隙——优选在沿注射元件的假想剖视图中——设置在注射元件的中心轴线与所述至少两个线性驱动装置中的至少一个线性驱动装置的至少一个驱动轴线之间。

可规定,所述至少两个线性驱动装置与一个共同的传动元件连接。作为替代方案,可设置不同的传动元件(例如为每个线性驱动装置设置单独的传动元件)。

优选在所述支承元件和传动元件之间设有优选大致为矩形的连接部或支承面。在此可优选规定,所述至少一个间隙设置在所述连接部或支承面旁边。

可规定,在所述至少两个线性驱动装置中的至少一个线性驱动装置与传动元件之间设置至少一个测量膜片。通过这种测量膜片例如可测量在传动元件与所述至少两个线性驱动装置中的至少一个线性驱动装置之间施加的压力或拉力。

优选所述至少两个线性驱动装置构造为主轴驱动装置,优选所述主轴驱动装置的主轴螺母与传动元件运动锁合地连接。

所述支承元件和/或传动元件可具有一个中央开口。

优选用于注射元件的容纳部大致居中地设置在支承元件上。

“居中”设置对于本发明的目的而言可表示相应的元件设置在注射元件的假想中心线上。

优选注射元件构造为塑化螺杆和/或注射活塞。

可设置至少一个旋转驱动装置,以使塑化螺杆进行旋转运动。

优选所述至少一个旋转驱动装置设置在传动元件和/或支承元件上。

可规定,所述注射元件设置在塑化机筒中。

优选所述注射元件线性运动锁合地固定在支承元件上并且所述塑化机筒与固定板线性运动耦合,支承元件可借助所述至少两个线性驱动装置相对于该固定板线性移动,因此注射元件可通过支承元件的线性运动在塑化机筒中移动。

可规定,设置至少两个驱动马达用于驱动所述至少两个线性驱动装置,所述至少两个驱动马达优选构造为电动机、特别优选构造为三相同步电动机。

优选所述至少两个驱动马达设置在所述固定板上。

附图说明

下面参照附图中所示的实施例借助附图说明详细阐述本发明的其它细节和优点。附图如下:

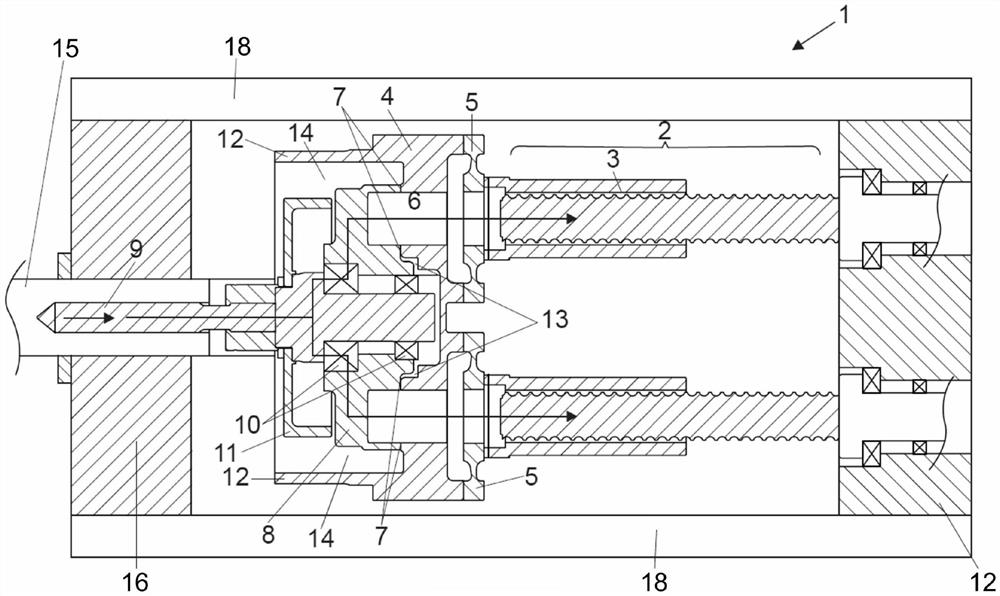

图1示出第一种根据本发明的实施例;和

图2示出支承元件的透视图。

具体实施方式

图1以横截面图示出根据本发明的注射单元1的一种实施例,该注射单元1具有两个线性驱动装置。在该实施例中,所述线性驱动装置构造为主轴驱动装置2。

所述主轴驱动装置2分别通过一个主轴螺母3与传动元件4运动锁合地连接。

在传动元件4和主轴螺母3之间设有测量膜片5,通过该测量膜片可按照测量技术检测在主轴驱动装置2与传动元件4之间的力。

此外,传动元件4具有开口6,这些开口构造用于在缩进位置中、更确切地说在塑化位置中容纳主轴驱动装置2的主轴。

通过支承面7,传动元件4与支承元件8连接,力能够从主轴驱动装置2经由传动元件4传递到支承元件8上。

构造为塑化螺杆9的注射元件可旋转地且线性运动锁合地固定在支承元件8上。为了确保塑化螺杆9的旋转自由度,该塑化螺杆通过轴承10与支承元件8连接。

塑化螺杆9可通过皮带轮11进行旋转运动,该皮带轮11可通过皮带与旋转马达连接。在该实施例中,皮带驱动装置通过皮带轮11和经由皮带连接的小齿轮(为清楚起见未示出)形成。

在图1中可清楚地看到,在此示出的主轴驱动装置2通过共同的传动元件4彼此连接。该传动元件4还附加地通过加强接片12加强,以便能够克服必要的力。

通过在传动元件4和支承元件8之间的内部间隙13和外部间隙14形成必要的自由空间,使得在支承元件8变形时该变形不会直接传递到传动元件4上和因此传递到固定在其上的主轴螺母2上。

在图1中通过箭头指示从塑化螺杆(更确切地说塑化螺杆9的尖端)直至主轴驱动装置2的力流,由此可清楚地看到来自塑化螺杆9的力如何在支承元件8上转向或分配并经由传动元件4导入主轴驱动装置2中。

塑化螺杆9设置在塑化机筒15中,该塑化机筒固定在第一固定板16上。

与传动元件4连接的主轴驱动装置2支撑在第二固定板17上。因此,支承元件8(以及与支承元件8线性运动锁合连接的塑化螺杆9)可借助第二固定板17上的两个主轴驱动装置2相对于第一固定板16(和与第一固定板16线性运动耦合的塑化机筒15)线性移动。

第一固定板16通过连接板18与第二固定板17连接。也可想到这样的实施方式,在其中第一固定板16和第二固定板17替代于或附加于连接板18地通过至少一个横梁连接。

图2示出支承元件8的透视图,在支承元件8的中央设有一个用于容纳注射元件、更确切地说塑化螺杆9的开口。在其左侧和右侧设有开口6,以便在塑化位置中容纳主轴驱动装置2的主轴。

在图2中可清楚地看到设置在支承元件8上的支承面7,如已经在图1中解释的,传动元件4靠置在该支承面上,由此在支承元件8和传动元件4、更确切地说设置在传动元件4上的主轴驱动装置2之间提供一定的自由度,从而并非支承元件8的任何变形或任何变形都完全导入到主轴驱动装置上。

附图标记列表

1 注射单元

2 主轴驱动装置

3 主轴螺母

4 传动元件

5 测量膜片

6 开口

7 支承面

8 支承元件

9 塑化螺杆

10 轴承

11 皮带轮

12 加强肋

13 内部间隙

14 外部间隙

15 塑化机筒

16 第一固定板

17 第二固定板

18 连接板

- 用于成型机的注射单元和具有该注射单元的成型机

- 注射成型机的合模单元和包括该合模单元的注射成型机