剪刀脚高效组装设备

文献发布时间:2023-06-19 12:14:58

技术领域

本申请涉及剪刀脚的领域,尤其是涉及一种剪刀脚高效组装设备。

背景技术

剪刀脚是电脑键盘重要的组成构件,其由内框和外框组成。其中,内框的外圈和外框的内圈相匹配;并且内框外圈的相对两侧上分别设置有转轴,外框内圈的相对两侧分别设置与转轴一一对应且相互匹配的轴槽。通过转轴卡接在对应的轴槽中,使内框卡在外框中形成一个整体。

目前,相关技术中往往采用人工卡接的方式实现外框和内框的组装。首先将内框一侧的转轴卡入外框一侧的轴槽中,之后将外框另一侧向外拉开并将外框套在内框外,将内框另一侧的转轴卡入轴槽中,完成剪刀脚的组装。

然而,由于剪刀脚内框和外框的尺寸均较小,人手握持和卡接均不太方便;故相关技术中采用人工组装剪刀脚,耗时费力,效率低下,一天按5个工作人员计仅可组装2-3万件,无法满足实际生产的需求。

发明内容

为了提高剪刀脚的组装效率,本申请提供一种剪刀脚高效组装设备。

本申请提供的一种剪刀脚高效组装设备采用如下的技术方案:

剪刀脚高效组装设备,包括工作台、压切组件和底模板;所述底模板用于放置配料单元,所述配料单元包括连接在连接杆上的外框及内框;

所述底模板固接在工作台上,且包括若干工作单元;所述工作单元包括用于放置外框的斜底槽和用于放置内框的平底槽,两者一一对应,所述斜底槽的槽底临近对应平底槽的一侧为低侧;所述斜底槽槽底低侧设置挡块,所述挡块位于外框内圈内;

所述压切组件包括上压板、中间压板、下压板、支撑结构、冲压头、外框压块以及取料棒;所述支撑结构滑动设置在工作台上,所述上压板通过第一上下驱动机构与支撑结构连接,所述中间压板通过导向轴与上压板滑动连接,所述下压板通过第二上下驱动机构与中间压板连接;所述冲压头连接在上压板下,用于冲压,使外框和内框脱离连接杆;所述外框压块连接在上压板下,用于下压外框使其斜置;所述取料棒连接在中间压板下,用于插入内框的内圈内并携带内框卡合到外框的内圈内。

通过采用上述技术方案,冲压头在上压板下压的驱动下,冲压配料单元,将外框及内框从连接杆上切下。外框压块在上压板下压的驱动下,下压外框,使外框斜置而与斜底槽槽底相贴合,方便内框和外框的卡合。取料棒在中间压板下压的驱动下,插入内框的内圈内;在支撑结构平移的驱动下,取料棒携带内框平移至外框处,内框一侧先卡合到位于高侧的外框部分内,并带动外框平移;在挡块的作用以及斜底槽槽底的配合下,位于低侧的外框部分被拉开并被逐步抬升而趋向水平,从而使内框另一侧卡入到外框内,完成内框和外框的组装。本设备实现了全自动化组装,节省了人力物力,提高了生产效率和组装精度,按2个工作人员控制一台设备(底模板具有12个工作单元)计,一天可组装35万件剪刀脚。

可选的,所述压切组件还包括连接在下压板下的内框压块,所述取料棒的自由端由上而下贯通内框压块并露于内框压块的下方。

通过采用上述技术方案,内框压块将内框压在平底槽中,从而将配料单元固定,减少了冲压时配料单元移位的可能性,提高了剪刀脚组装的质量。

可选的,所述导向轴上套设弹簧;所述弹簧两端分别与中间压板和上压板连接。

通过采用上述技术方案,弹簧与导向轴的配合将中间压板和上压板可滑动地连接。在上压板下压时,弹簧被压缩,并能将下压力传递给中间压板;在上压板复位时,弹簧被释放,能使上压板和中间压板之间的距离恢复到初始状态。

可选的,还包括移动驱动机构,所述移动驱动机构设置在工作台上,用于驱动支撑结构移动;所述移动驱动机构包括电机、丝杆、滑台以及导轨;所述丝杆在电机驱动下转动,所述导轨与丝杆平行设置;所述滑台与丝杆螺纹连接,所述滑台与导轨滑动连接;所述滑台还与支撑结构连接。

通过采用上述技术方案,通过丝杆的转动驱动滑台运动,从而带动支撑结构,也即带动压切组件移动。

可选的,所述滑台上设置有感应片,所述移动驱动机构上还设置有多个与感应片配合的U型槽光电开关,多个U型槽光电开关沿丝杆长度方向依次排列。

通过采用上述技术方案,能起到对压切组件定位的作用;当感应片经过U型槽光电开关时,U型槽光电开关会发出信号使电机停止驱动,则压切组件移动停止。

可选的,所述滑台上设置有挡板,所述工作台上设置有与挡板配合的激光测距仪。

通过采用上述技术方案,激光测距仪通过向挡板发射光线的方式测量两者之间的距离,从而可以准确判断压切组件所移动的距离。当压切组件移动目标距离后,电机停止驱动,压切组件移动停止,从而可以精确定位压切组件,使内框和外框的组装更加顺利。

可选的,所述支撑结构包括横板以及设置在横板下方的立板,第一上下驱动机构安装在所述横板上,所述立板通过滑块和滑轨的配合设置在工作台上;所述横板或立板通过连接板与所述移动驱动机构的滑台相连接。

可选的,所述工作单元还包括贯穿模板的条孔,所述条孔位于连接杆下方,用于使与外框和内框分离的连接杆落到底模板下方。

通过采用上述技术方案,便于与外框和内框分离的连接杆排废。

可选的,所述工作单元还包括若干开设在底模板上的容纳槽以及与容纳槽一一对应的定位销;所述容纳槽的开口与平底槽的底部连通;所述定位销设置在容纳槽中,定位销的底部通过弹性件与容纳槽槽底连接。

通过采用上述技术方案,能使取料棒更准确且稳固地插入内框的内圈中。

可选的,还包括多个喷嘴,所述喷嘴连接在支撑结构上,用于在完成内框和外框卡合后,对底模板进行吹扫。

通过采用上述技术方案,用于吹走碎屑,保持底模板的清洁。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请能够实现剪刀脚内框和外框的组装全自动化,节省了人力物力。本申请不仅提高了生产效率,2个工作人员控制一台设备一天可组装剪刀脚35万件,能够满足生产的需求;也提高了组装的质量。

2.本申请通过感应片和U型槽光电开关的设置,在压切组件移动时起到准确定位的作用,使剪刀脚组装更加顺利。

3.本申请通过激光测距仪的设置,通过向挡板发射光线的方式测量距离,从而可以准确判断压切组件的移动距离和位置,实现对压切组件的精确定位,有利于内框和外框更好的组装。并且,该设置定位更加灵活、方便。

4.本申请设置喷嘴,对底模板进行吹扫,能够保持底模板的清洁,提高内框和外框的组装效果。

附图说明

图1是本申请实施例1的配料单元的结构示意图。

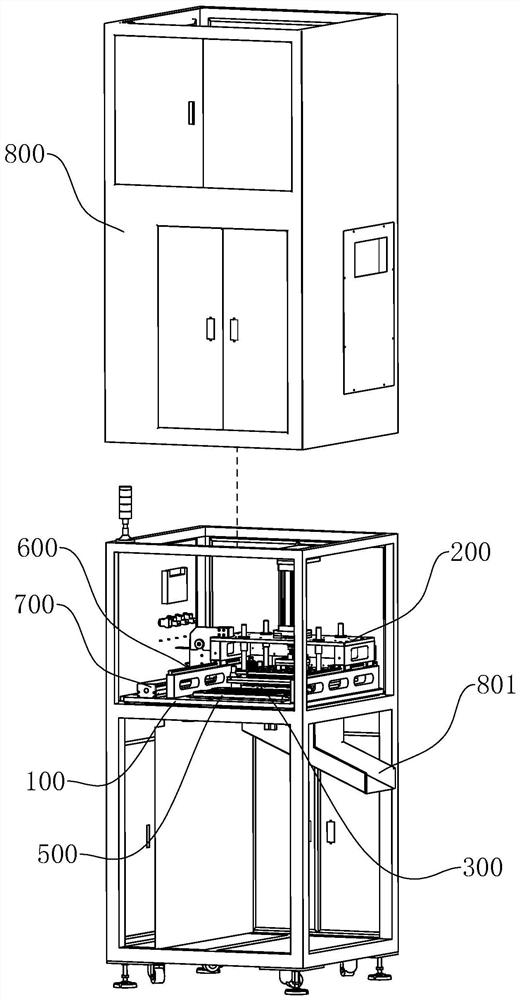

图2是本申请实施例1的剪刀脚组装设备的爆炸示意图。

图3是本申请实施例1的底模板的结构示意图(仅一工作单元完全装配)。

图4是本申请实施例1的剪刀脚组装设备的立体示意图(不含外壳)。

图5是本申请实施例1的压切组件的立体示意图(不含立板)。

图6是本申请实施例1的压切组件的爆炸示意图(不含立板)。

图7是本申请实施例1的压切组件与底模板、工作台的配合示意图(不含立板)。

图8是本申请实施例1的剪刀脚组装设备另一角度的立体示意图(不含外壳)。

图9是本申请实施例2的剪刀脚组装设备的立体示意图(不含外壳)。

附图标记说明:100、工作台;200、压切组件;201、第一上下驱动机构;202、导向轴;203、第二上下驱动机构;204、第一导向杆;205、第二导向杆;206、定位柱;210、上压板;220、中间压板;230、下压板;240、支撑结构;241、横板;242、立板;243、连接板;250、冲压头;260、外框压块;270、取料棒;280、内框压块;300、底模板;310、斜底槽;311、挡块;320、平底槽;330、条孔;340、容纳槽;350、定位销;360、限高柱;400、喷嘴;410、喷嘴连接条;500、卸料板;510、落料孔;520、降气缸;600、滑轨;700、移动驱动机构;710、电机;720、丝杆;730、滑台;740、导轨;750、感应片;760、U型槽光电开关;770、挡板;780、激光测距仪;790、支架;791、滑槽;800、外壳;801、排废通道;900、配料单元;910、外框;911、轴槽;920、内框;921、转轴;930、连接杆。

具体实施方式

以下结合附图1-9对本申请作进一步详细说明。

实施例1

本申请公开了一种剪刀脚高效组装设备,用于将配料单元900的外框910及内框920从连接杆930上切下,并组装在一起。参照图1,在本实施方案中,配料单元900包括一根连接杆930、四个外框910以及四个内框920。四个外框910两两对称连接在连接杆930的相对两侧;相同的,四个内框920两两对称连接在连接杆930的相对两侧。在连接杆930的同一侧,外框910和内框920交替设置。同时,内框920设置有一对转轴921,两转轴921对称设置在内框920外圈的相对两侧;外框910设置有一对轴槽911,两轴槽911对称设置在外框910内圈的相对两侧;轴槽911用于卡接转轴921。

参照图2,剪刀脚高效组装设备包括外壳800以及设置在其内的工作台100、压切组件200、底模板300、卸料板500、滑轨600以及移动驱动机构700。

参照图3和图4,底模板300固接在工作台100上,用于放置配料单元900。具体的,底模板300包括多个工作单元,这些工作单元呈阵列排布;每个工作单元包括斜底槽310、平底槽320、条孔330、容纳槽340以及定位销350。

参照图3,本实施方案中,一个工作单元包括四个斜底槽310、四个平底槽320、一个条孔330、四个容纳槽340以及四个定位销350。斜底槽310用于放置外框910,四个斜底槽310两两对称地设置于条孔330两侧;类似的,平底槽320用于放置内框920,四个平底槽320两两对称地设置于条孔330两侧。同时,在条孔330的同一侧斜底槽310和平底槽320交替设置,平底槽320与斜底槽310一一对应。容纳槽340竖直开设在底模板300上,并与平底槽320一一对应;每个容纳槽340的开口均开设在对应平底槽320的底部。每个容纳槽340中均设置有一个定位销350,两者一一对应;定位销350的底部通过弹性件与容纳槽340槽底连接,本实施方案中,弹性件为弹簧。

参照图3,斜底槽310具有倾斜的槽底,槽底临近对应的平底槽320的一侧为低侧。斜底槽310在槽底低侧处设置挡块311,该挡块311在配料单元900放置在底模板300上时位于外框910的内圈内;挡块311具有朝向对应平底槽320的斜切面。

参照图2和图3,条孔330贯穿模板300,并在配料单元900放置底模板300上时位于连接杆930下方;条孔330用于使与外框910和内框920分离的连接杆930落到底模板300下方工作台100开设的落废孔(未图示)处。同时由于工作台100下方设置有与落废孔配合的、出口端穿出外壳800而露于外壳800外的排废通道801,连接杆930能够穿过落废孔,并通过排废通道801而排出本设备。

参照图4,卸料板500通过升降气缸520连接在工作台100上,并和底模板300沿直线排布。具体的,升降气缸520通过安装架固定在工作台100下方,且升降气缸520的活塞杆向上延伸穿过工作台100的缺口而与卸料板500的下表面固接。通过升降气缸520的顶起或收回,卸料板500被抬升或藏于工作台100下。卸料板500设置若干落料孔510,用于收集外框910和内框920组装在一起的剪刀脚成品。

参照图4,滑轨600具有两根,并安装在工作台100上。具体的,两滑轨600对称设置在底模板300两侧并沿底模板300和卸料板500排布的方向延伸到卸料板500的两侧。

参照图4和图5,压切组件200包括上压板210、中间压板220、下压板230、支撑结构240、冲压头250、外框压块260、取料棒270以及内框压块280。

参照图4,支撑结构240包括横板241、立板242以及连接板243。立板242具有两块,与两滑轨600一一对应。立板242底部设置有与滑轨600匹配的滑块;通过滑块和滑轨600的配合,立板242可滑动地连接在对应的滑轨600上。横板241呈水平设置,其两端分别与两立板242的顶部固接。连接板243连接在横板241上,并伸在横板241外。

参照图5和图6,横板241上安装有第一上下驱动机构201;具体的,第一上下驱动机构201为电缸,其活塞杆向下延伸穿过横板241而与位于横板241正下方的上压板210相连接;通过电缸活塞杆的顶起驱动上压板210下压。为了使横板241和上压板210的相对运动更加顺畅,横板241和上压板210之间设置多个第一导向杆204,第一导向杆204一端固接在上压板210上,另一端穿过横板241并通过导向铜套与横板241滑动连接。中间压板220位于上压板210的正下方,两者之间设置多个导向轴202;导向轴202一端与中间压板220固接,另一端穿过上压板210并通过铜轴套与上压板210可滑动地连接;导向轴202上套设有弹簧,弹簧两端分别与中间压板220和上压板210连接。通过导向轴202和铜轴套的配合以及导向轴202上弹簧的设置使中间压板220和上压板210滑动连接。中间压板220上安装有两个第二上下驱动机构203;具体的,第二上下驱动机构203为固接在中间压板220上的气缸,其活塞杆穿过中间压板220而向下延伸并与设置于中间压板220正下方的下压板230连接。通过气缸的顶起或回收使中间压板220与下压板230分开或合在一起。为了使中间压板220和下压板230的相对运动更加顺畅,中间压板220和下压板230之间设置第二导向杆205,第二导向杆205一端固接在下压板230上,另一端穿过中间压板220并通过导向铜套与中间压板220滑动连接。

参照图7,上压板210下表面还均匀连接有多个定位柱206,定位柱206向下依次穿过中间压板220以及下压板230,而插入工作台100设置的通孔中;通孔和定位柱206之间设置有铜轴套,方便定位柱206与工作台100进行相对滑动。

参照图7,下压板230和底模板300之间还设置有限高柱360,保证下压板230不会下压过深,而将底模板300或配料单元900压坏。具体的,限高柱360设置多个,固接在底模板300的上表面。

参照图5和图6,冲压头250及外框压块260分别安装在上压板210的下表面上,冲压头250和外框压块260的下端依次穿过中间压板220和下压板230开设的让位孔而露于下压板230的下方。同时,冲压头250的最低端低于外框压块260的最低端。冲压头250用于在上压板210下压的带动下,冲压位于底模板300上的配料单元900,使其外框910和内框920分别从连接杆930上脱落。冲压头250下端具有尖锐部,能更好地将外框910和内框920从连接杆930上分离。外框压块260用于在上压板210下压的带动下下压外框910使其倾斜而与斜底槽310槽底贴合。外框压块260底部具有与斜底槽310槽底匹配的斜切面,从而能更好的使外框910与斜底槽310槽底贴合。

参照图5和图6,取料棒270安装在中间压板220的下表面,内框压块280安装在下压板230的下表面。并且,取料棒270由上而下贯通内框压块280,且取料棒270的自由端露于内框压块280的下方。取料棒270用于在下压板230下压的带动下插入内框920的内圈内,并携带内框920卡合到外框910的内圈内。内框压块280用于在下压板230下压的带动下将内框920压在平底槽320内。

参照图8,移动驱动机构700安装在工作台100上,并位于一滑轨600的外侧(以朝向两滑轨600之间的一侧为内侧,相对另一侧为外侧,下同)。在本实施方案中,移动驱动机构700为一封闭型直线滑台模组,其包括电机710、丝杆720、滑台730、导轨740以及支架790。其中,支架790呈纵长形;支架790固定在工作台100上且与滑轨600平行设置。电机710固定在支架790一端;丝杆720与支架790平行设置,丝杆720一端与电机710的输出端连接,另一端与支架790远离电机710的一端通过轴承连接;丝杆720在电机710驱动下转动。导轨740与丝杆720平行设置,导轨740两端分别设置在支架790的两端上。滑台730上设置螺纹孔和通孔,滑台730通过螺纹孔与丝杆720螺纹连接并且滑台730通过通孔与导轨740滑动连接。另外,滑台730顶部还通过连接件与横板241上的连接板243连接。通过丝杆720的转动,驱动滑台730沿丝杆720运动,并带动横板241沿滑轨600移动,使横板241带动其下的上压板210、中间压板220、下压板230、冲压头250、外框压块260、取料棒270以及内框压块280运动到底模板300或卸料板500的上方。

参照图8,滑台730外侧侧面上设置有感应片750,同时,支架790的外侧侧面设置沿支架790长度方向延伸的滑槽791,滑槽791通过螺丝连接有两个与感应片750配合的U型槽光电开关760;滑台730带动感应片750在两U型槽光电开关760之间运动。当感应片750随滑台730经过U型槽光电开关760时电机停止驱动,从而使滑台730,进而使压切组件200停止运动,可以起到对压切组件200定位的功能。通过调整U型槽光电开关760在滑槽791上的位置,可控制滑台730,进而控制压切组件200运动指定的距离,停在指定的位置。

参照图8,为了在完成内框920和外框910卡合后,对底模板300进行吹扫清洁,去除碎屑,支撑结构240上固定有多个喷嘴400。具体的,一喷嘴连接条410呈水平设置,其两端分别固接在两立板242的同侧侧面;多个喷嘴400固接在喷嘴连接条410上,并沿喷嘴连接条410长度方向均匀排列。

另外,外壳800还设置有电控箱、控制面板、指示灯、用于保护电子线路的坦克链;外壳800底部还设置活动轮和支脚。上述结构均为常规设置,在此不做赘述。

本申请的剪刀脚高效组装设备的实施原理:

1、通过机械手将配料单元900放到底模板300中。

2、支撑结构240在移动驱动机构700的驱动下,带动上压板210、中间压板220、下压板230、冲压头250、外框压块260、取料棒270、内框压块280以及相关部件移动到底模板300的正上方。此时,上压板210、中间压板220之间具有间隙,而中间压板220和下压板230贴合;第一上下驱动机构201和第二上下驱动机构202的活塞杆均收起。

3、第一上下驱动机构201的活塞杆顶出,驱动上压板210、中间压板220、下压板230及设置在其上的相关部件向下运动;同时第二上下驱动机构202的活塞杆也顶出,驱动下压板230进一步向下运动,而与中间压板220分开。此时,内框压块280先于冲压头250接触到配料单元900,内框压块280将内框920压在平底槽320中,使配料单元900固定,有利于保证之后冲压时配料单元900不移位。

4、第一上下驱动机构201的活塞杆进一步顶出,第二上下驱动机构203的活塞杆收回,使上压板210、中间压板220和下压板230贴合在一起。此时,取料棒270插入内框920的内圈内并将定位销350顶入容纳槽340中;冲压头250接触到配料单元900,并通过尖锐部对配料单元900进行冲切,使外框910和内框920与连接杆930分离。之后,外框压块260压住被切下的外框910并使其倾斜而与斜底槽310的槽底相贴合。另外,经冲切后的连接杆930下落,通过条孔330和排废通道801而被排出。

5、第一上下驱动机构201的活塞杆收回,带动上压板210、中间压板220和下压板230及设置在其上的相关部件向上运动;此时,取料棒270套着内框920一同上升。

6、移动驱动机构700启动,带动上压板210、中间压板220和下压板230及设置在其上的相关部件一同水平运动,使取料棒270携带着内框920运动到外框910的正上方。第一上下驱动机构201的活塞杆再次顶出,第二上下驱动机构203的活塞杆部分顶出,使内框920贴向外框910。

7、移动驱动机构700再次启动,驱动下压板230带动取料棒270做轻微的水平位移(其位移方向与步骤6中水平位移方向一致),驱动内框920一侧的转轴921卡入位于外框910高侧的轴槽911中,同时带动外框910平移。由于处于低侧的外框910部分被挡块311从内阻挡,故随着外框910平移该部分被挡块311拉开,并在挡块311斜切面的导向以及斜底槽310槽底的配合下而逐步抬升至水平。由于外框910被拉开且逐步抬升,内框920未卡入的转轴921卡入对应的外框910轴槽911中,完成内框920和外框910的组装。

8、第一上下驱动机构201、第二上下驱动机构203的活塞杆收回,使取料棒270携带着组装好的剪刀脚上升。之后移动驱动机构700启动,驱动压切组件200水平运动,使取料棒270携带着组装好的剪刀脚运动到卸料板500的正上方。卸料板500在升降气缸520的驱动下抬升并接近压切组件200的取料棒270,有利于组装好的剪刀脚更好地落入落料孔510中。第一上下驱动机构201、第二上下驱动机构203的活塞杆均完全顶出;第一上下驱动机构201使取料棒270更贴近落料孔510,第二上下驱动机构203的活塞杆完全顶出使取料棒270和内框压块280发生相对运动,将组装好的剪刀脚成品从取料棒270上拨下并落进落料孔510,实现收集。该设计操作简单,对组装好的剪刀脚伤害小。

实施例2

本申请实施例公开了一种剪刀脚高效组装设备。本实施例与实施例1基本相同,不同之处在于,参照图9,滑台730一侧上设置有挡板770;同时,工作台100固接与挡板770配合的激光测距仪780。激光测距仪780向挡板770发射光线并测量两者之间的距离,通过该距离可以准确判断压切组件200在沿滑轨600方向上的移动距离,从而可以精确定位压切组件200,使内框920和外框910的组装更加顺利。而且相比于实施例1,激光测距仪780定位不需要受U型槽光电开关760布置数量和位置的限制,故定位更加灵活、方便且精确。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 剪刀脚高效组装设备

- 一种剪刀脚组装设备