超小型一体式同步顶升装置

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及顶升技术领域,具体为超小型一体式同步顶升装置。

背景技术

现有技术中对于桥梁进行维修时,采用的还是使用油管连接,通过一个总的液压站进行操作,而通过液压站与铺设油管连接各顶升装置,油管连接管线较多,且重量大,不方便快速安装,同时液压站控制最大路数在使用中有较大的局限性,不能适应大型超多点的同步顶升工程。液压站运行连接的顶升装置一般为8路、16路或32路等,在安装使用时,顶升装置的数量不能多于液压站所提供的最大路数;且安装较为复杂,需要铺设液压管道,使得安装设备的工期大大延长且需要熟练的工作人员付出大量高强度劳动;同时通过液压站同步对顶升装置进行操控时,顶升装置中的顶升液压油缸运行误差一般都会较大,对于要求精确同步顶升的构件如桥面来说,就会存在较大的损坏危险性。为此,我们提出超小型一体式同步顶升装置。

发明内容

本发明的目的在于提供超小型一体式同步顶升装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:超小型一体式同步顶升装置,包括保护机壳,所述保护机壳的外壁连通油箱或内嵌式油箱,所述保护机壳的内有一体的顶升液压油缸,所述保护机壳上依次设置紧急旋钮、调速阀、安全溢流阀、单向阀、液压泵、电磁换向阀、吸油泵、联轴器、油泵与回油泵,每组所述保护机壳均电性连接顶升装置控制器,所述顶升装置控制器通过网络连接点控制台,所述点控制台双向电性连接数传电台,所述数传电台双向无线连接主控制台。

进一步的,所述点控制台中包括同步控制系统,所述同步控制系统包括主控中心单元,所述主控中心单元电性输出连接信号接收单元与位置和压力传感器信号对比单元,所述信号对比单元双向电性输出连接信号输出单元,且信号输出单元电性输入连接各组顶升装置控制器。

进一步的,所述保护机壳与油箱可以设置为一体式结构。

进一步的,所述顶升装置控制器的动力为铅蓄电池与锂电池。

进一步的,每组所述保护机壳均对应设置一组顶升装置控制器,且多组顶升装置控制器电性输入连接一组点控制台。

进一步的,该顶升装置的使用方法包括如下步骤:

S1:对需要整修的高架桥进行整体测量检测,根据桥墩与桥面之间的连接关系及桥墩之间的间距进行测量,分析处各个对桥梁进行支撑的基点,然后将各个顶升装置安装在桥墩与桥面连接处;

S2:各个顶升均确定安装完成后,检查无误后,如果是小范围单点同步控制可以在点控制台设置工程施工参数;如果是大范围多点同步控制可以在总控制台设置工程施工参数同时将各点控制台设置为中继工作模式。然后启动同步操控命令;

S3:各顶升装置控制器14同时接收到同步顶升命令后根据顶升高度传感器和液压压力传感器的数据与命令中的顶升高度和顶升速度进行比较,来控制本顶升装置液压油缸的顶升高度和速度。若有异常的情况如油缸油泵损坏等可立即通过网络通知给点控制台和总控制台,进入故障运行操作。点控电台15可以同时运行多组顶升液压油缸3,则顶升液压油缸3可以升降运动,启动电机,电磁阀得电,负载解除;关掉电机,电磁换向阀9断电时,仍然可以保持负载压力;可以调节下降的速度,但受负载影响不是匀速;

S4:本装置在安装时,由于个体小便于安装,且根据施工环境可以自动安装并确定需要安装的数量,在使用时只需要通过有线网络或无线网络进行连接运行即可,电路简单,在顶升液压油缸3运行的过程中通过点控电台15可以同步运行,则顶升液压油缸3在运行时,每组顶升液压油缸3直接活动端运行间距差不会超过0.05mm,从而保证运行的更加平稳,根据网络同步控制,确保控制范围更大。

与现有技术相比,本发明的有益效果是:

1.本发明将紧急旋钮、调速阀、安全溢流阀、单向阀、液压泵、电磁换向阀、吸油泵、联轴器、油泵与回油泵诸多结构安装在一个保护机壳中,小型化顶升装置,使得顶升装置可以更加方便安装,安装更加节省时间;

2.本发明顶升装置通过点控电台与同步受时系统进行操控,以有线网络或无线网络代替传统的油管连通,且组装形式更加的简单,电路操控更加简单,小型化的顶升装置运行的更加平稳,可控升降间距最大为0.05mm,高度同步定位,更好的保护大型构件例如桥面;

3.本发明通过网络控制小型化的顶升装置,顶升装置可以根据安装需求自动安装,没有数量的限制,且网络控制,安装范围大,可同步操控的范围也更大,更好的满足现有技术对桥面维修的需求。

附图说明

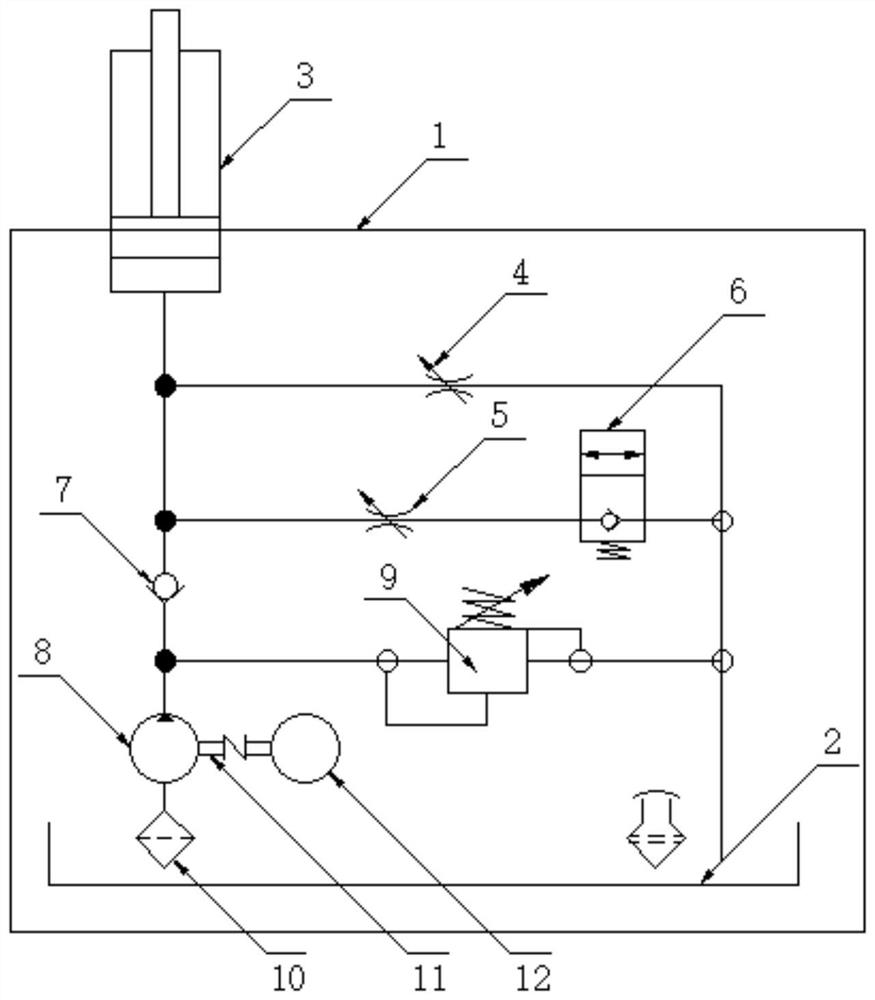

图1为本发明系统原理框图;

图2为本发明操控系统原理框图;

图3为本发明同步软件控制系统原理框图。

图中:1、保护机壳;2、油箱;3、千斤顶;4、紧急旋钮;5、调速阀;6、安全溢流阀;7、单向阀;8、液压泵;9、电磁换向阀;10、吸油泵;11、联轴器;12、油泵;13、回油泵;14、顶升装置控制器;15、点控电台;16、同步控制软件系统;161、主控中心控制单元;162、信号接收单元;163、位置压力传感器信号对比单元;164、信号输出单元;17、数转电台;18、主控电台。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3,本发明提供一种技术方案:超小型一体式同步顶升装置,包括保护机壳1,保护机壳1的外壁连通或内嵌油箱2,油箱2可以与保护机壳1设置为分体式结构,也可以设置为一体式结构,则在保护机壳1的内腔与顶升液压油缸外侧的内腔设置出油腔管,即在保护机壳1内腔中的空腔中设置油管,充分利用保护机壳1的内部空间,保护机壳1的连接顶升液压油缸3,保护机壳1上依次设置紧急旋钮4、调速阀5、安全溢流阀6、单向阀7、液压泵8、电磁换向阀9、吸油泵10、联轴器11、油泵12与回油泵13,将上述机构均都设置在保护机壳1,精简顶升装置的整体体积,每组保护机壳1均电性连接顶升装置控制器14,顶升装置控制器14通过网络连接点控制台15,所述点控制台15双向电性连接数传电台17,所述数传电台17双向无线连接主控电台18的数传电台。

顶升装置控制器14通过电性连接和控制保护机壳1内的液压泵8、电磁换向阀9,并有接口电性连接顶升高度传感器和液压压力传感器以获得顶升施工中的工作状态。多个顶升装置控制器14通过有线网络与点控制台15,接收其发出的同步顶升命令和向其反馈各工作状态和实时参数。顶升装置控制器14的动力为铅蓄电池或锂电池,可以在每组顶升装置中均安装一组可拆卸的锂电池,亦可连接到一个共用的铅蓄电池组或其他电源。

点控制台15中具有键盘和显示屏功能可通过人机对话将同步顶升高度、顶升速度等项工程参数设置其中,并且通过有线网络对属下的顶升装置控制器14发布同步顶升命令,同时接收各顶升装置控制器传来的实时顶升高度和工作状态等项施工参数且同时在显示屏上显示。并可通过连接数传电台与总控制台联络,接收和发送总控制台的工程命令和施工参数。点控制台此时作为一个承上启下的中继系统,总控制台通过这种机制可以同步命令和收集多个点控制台的信息而达到大范围的同步顶升控制。

该顶升装置的使用方法包括如下步骤:

S1:对需要整修的高架桥进行整体测量检测,根据桥墩与桥面之间的连接关系及桥墩之间的间距进行测量,分析处各个对桥梁进行支撑的基点,然后将各个顶升装置安装在桥墩与桥面连接处;

S2:各个顶升均确定安装完成后,检查无误后,如果是小范围单点同步控制可以在点控制台设置工程施工参数;如果是大范围多点同步控制可以在总控制台设置工程施工参数同时将各点控制台设置为中继工作模式。然后启动同步操控命令;

S3:各顶升装置控制器14同时接收到同步顶升命令后根据顶升高度传感器和液压压力传感器的数据与命令中的顶升高度和顶升速度进行比较,来控制本顶升装置液压油缸的顶升高度和速度。若有异常的情况如油缸油泵损坏等可立即通过网络通知给点控制台和总控制台,进入故障运行操作。点控电台15可以同时运行多组顶升液压油缸3,则顶升液压油缸3可以升降运动,启动电机,电磁阀得电,负载解除;关掉电机,电磁换向阀9断电时,仍然可以保持负载压力;可以调节下降的速度,但受负载影响不是匀速;

S4:本装置在安装时,由于个体小便于安装,且根据施工环境可以自动安装并确定需要安装的数量,在使用时只需要通过有线网络或无线网络进行连接运行即可,电路简单,在顶升液压油缸3运行的过程中通过点控电台15可以同步运行,则顶升液压油缸3在运行时,每组顶升液压油缸3直接活动端运行间距差不会超过0.05mm,从而保证运行的更加平稳,根据网络同步控制,确保控制范围更大。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修该、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 超小型一体式同步顶升装置

- 超小型一体式同步顶升装置