液压变桨系统的油量检测方法、泄漏报警处理方法和系统

文献发布时间:2023-06-19 12:19:35

技术领域

本发明总体说来涉及风力发电技术领域,更具体地讲,涉及一种风力发电机组的液压变桨系统的油量检测方法和系统,风力发电机组的液压变桨系统的泄漏报警处理方法。

背景技术

风力发电机组的液压变桨执行机构通过液压系统推动桨叶变桨,该液压变桨执行机构以响应速度快、扭矩大、便于集中布置和集成化等优点在大功率机型上运用的越来越广泛。液压泄漏是液压系统中比较常见的一种故障,如果发生液压泄漏,不仅会影响风力发电机组的出力性能,造成风力发电机组的长时间停机,而且还影响环境,尤其是海上风力发电机组。因此,对液压系统的泄漏检测非常有必要。

目前,检测液压系统是否存在泄漏,常见的判断方法为在油箱上设置液压开关或者液位传感器,当油液的液位低于设定值时,会触发故障信号,以控制风力发电机组停机。这种判断方法只能在油液泄漏到最大量时才会被报出,无法对泄漏进行早期预警。

发明内容

本发明的示例性实施例的目的在于提供一种液压变桨系统的油量检测方法、泄漏报警处理方法和系统,以克服上述至少一种缺陷。

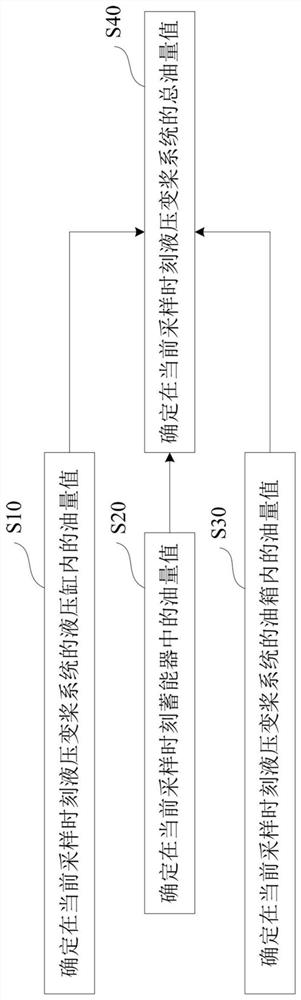

在一个总体方面,提供一种风力发电机组的液压变桨系统的油量检测方法,所述油量检测方法包括:确定在当前采样时刻液压变桨系统的液压缸内的油量值;根据在上一采样时刻液压变桨系统的蓄能器的内部气体压力值,来确定在当前采样时刻蓄能器的第一活塞的位移值,并根据第一活塞的位移值来确定在当前采样时刻蓄能器中的油量值;确定在当前采样时刻液压变桨系统的油箱内的油量值;基于所确定的液压缸内的油量值、蓄能器中的油量值、油箱内的油量值,来确定在当前采样时刻液压变桨系统的总油量值。

在另一总体方面,提供一种风力发电机组的液压变桨系统的泄漏报警处理方法,所述泄漏报警处理方法包括:通过上述的风力发电机组的液压变桨系统的油量检测方法实时确定液压变桨系统的总油量值;利用不同滤波时间常数对所确定的多个总油量值进行滤波处理,获得在不同滤波时间常数下的油量滤波值;基于所获得的在不同滤波时间常数下的油量滤波值,来产生不同的泄漏报警信号,以进行报警。

在另一总体方面,提供一种风力发电机组的液压变桨系统的油量检测系统,所述油量检测系统包括:位移传感器,安装在风力发电机组的液压变桨系统的液压缸上,用于实时监测液压缸的第二活塞的位移值,液位传感器,安装在风力发电机组的液压变桨系统的油箱上,用于实时监测油箱中的油液的液位,控制器,分别电连接到位移传感器和液位传感器,并被配置为:根据从位移传感器获取的液压缸的第二活塞的位移值,确定在当前采样时刻液压变桨系统的液压缸内的油量值,根据从液位传感器获取的油箱中的油液的液位,确定在当前采样时刻液压变桨系统的油箱内的油量值,根据在上一采样时刻液压变桨系统的蓄能器的内部气体压力值,来确定在当前采样时刻蓄能器的第一活塞的位移值,并根据所述第一活塞的位移值来确定在当前采样时刻蓄能器中的油量值,基于所确定的液压缸内的油量值、蓄能器中的油量值、油箱内的油量值,来确定在当前采样时刻液压变桨系统的总油量值。

在另一总体方面,提供一种控制器,包括:处理器;存储器,用于存储计算机程序,所述计算机程序在被所述处理器执行时实现上述的风力发电机组的液压变桨系统的油量检测方法,或者实现上述的风力发电机组的液压变桨系统的泄漏报警处理方法。

在另一总体方面,提供一种存储有计算机程序的计算机可读存储介质,当所述计算机程序在被处理器执行时实现上述的风力发电机组的液压变桨系统的油量检测方法,或者实现上述的风力发电机组的液压变桨系统的泄漏报警处理方法。

采用本发明示例性实施例的液压变桨系统的油量检测方法、泄漏报警处理方法和系统,能够提高确定液压变桨系统的总油量的准确性,有助于对液压变桨系统发生泄漏的风险进行提前预警,以保证风力发电机组的安全运行。

附图说明

通过下面结合示例性地示出实施例的附图进行的详细描述,本发明示例性实施例的上述和其它目的、特点和优点将会变得更加清楚。

图1示出根据本发明示例性实施例的风力发电机组的液压变桨系统的油量检测方法的流程图;

图2示出根据本发明示例性实施例的确定在当前采样时刻液压缸内的油量值的步骤的流程图;

图3示出根据本发明示例性实施例的确定在当前采样时刻蓄能器的第一活塞的位移值的步骤的流程图;

图4示出根据本发明示例性实施例的风力发电机组的液压变桨系统的泄漏报警处理方法的流程图;

图5示出风力发电机组的液压变桨系统的油量检测系统的结构示意图;

图6示出根据本发明示例性实施例的控制器的框图。

具体实施方式

现在,将参照附图更充分地描述不同的示例实施例,一些示例性实施例在附图中示出。

在本发明示例性实施例中提出一种风力发电机组的液压变桨系统的油量检测方法,可以实时确定出液压变桨系统的总油量值,有助于对液压变桨系统的泄漏情况进行及时判断,以进行早期预警,避免形成严重泄露事故。

图1示出根据本发明示例性实施例的风力发电机组的液压变桨系统的油量检测方法的流程图。

参照图1,在步骤S10中,确定在当前采样时刻液压变桨系统的液压缸内的油量值。

这里,液压缸通过液压缸的第二活塞被划分为无杆腔和有杆腔,在本发明示例性实施例中可分别确定无杆腔和有杆腔内的油量值,进而获得液压缸内的油量值。

下面参照图2来介绍确定液压缸内的油量值的过程。

图2示出根据本发明示例性实施例的确定在当前采样时刻液压缸内的油量值的步骤的流程图。这里,应理解,图2所示的确定液压缸内的油量值的方式仅为一可选示例,本发明不限于此,还可以通过其他方式来确定液压缸内的油量值。

参照图2,在步骤S101中,确定在当前采样时刻液压缸的第二活塞的位移值。

例如,可通过位移传感器来检测第二活塞的位移值。

在步骤S102中,根据所确定的第二活塞的位移值和无杆腔的截面积,确定在当前采样时刻无杆腔内的第一油量值。

例如,可将所确定的第二活塞的位移值与无杆腔的截面积的乘积确定为在当前采样时刻无杆腔内的第一油量值。

在步骤S103中,根据所确定的第二活塞的位移值、液压缸的总长度和有杆腔的截面积,确定在当前采样时刻有杆腔内的第二油量值。

例如,可计算液压缸的总长度与第二活塞的位移值的差值,将计算得到的差值与有杆腔的截面积的乘积确定为在当前采样时刻有杆腔内的第二油量值。

在步骤S104中,将无杆腔内的第一油量值和有杆腔内的第二油量值之和,确定为在当前采样时刻液压缸内的油量值。

例如,可利用如下公式来确定液压缸内的油量值:

V

公式(1)中,V

返回图1,在步骤S20中,根据在上一采样时刻液压变桨系统的蓄能器的内部气体压力值,来确定在当前采样时刻蓄能器的第一活塞的位移值,并根据第一活塞的位移值来确定在当前采样时刻蓄能器中的油量值。

下面参照图3来介绍确定蓄能器的第一活塞的位移值的过程。

图3示出根据本发明示例性实施例的确定在当前采样时刻蓄能器的第一活塞的位移值的步骤的流程图。这里,应理解,图3所示的确定蓄能器的第一活塞的位移值的方式仅为一优选示例,本发明不限于此,还可以通过其他方式来确定蓄能器的第一活塞的位移值。

在本发明示例性实施例中,可进行参数初始化处理,蓄能器的内部气体压力值(即,初始值)为蓄能器的回路压力值,蓄能器的第一活塞的速度值(即,初始值)为零,蓄能器的第一活塞的位移值(即,初始值)为零,蓄能器的内部气体温度值(即,初始值)为环境温度值。

参照图3,在步骤S201中,确定在上一采样时刻蓄能器的内部气体温度值。

第一种情况,可通过温度传感器来检测蓄能器的内部气体温度值。

例如,可在蓄能器内部设置第一温度传感器,用于实时检测蓄能器的内部气体温度值,以从该第一温度传感器来获取在每个采样时刻蓄能器的内部气体温度值。

第二种情况,可基于蓄能器的内部气体温度变化率来确定蓄能器的内部气体温度值。

对于液压缸上未安装监测蓄能器的内部气体温度值的传感器的情况,蓄能器的内部气体温度变化可以通过BWR(Benedict-Webb-Rubin equation,本尼迪克特-韦伯-鲁宾方程)方程进行计算。

例如,可基于在上一采样时刻的环境温度值以及在上一采样时刻之前的采样时刻蓄能器的内部气体温度值和内部气体比热容,确定内部气体温度变化率,通过对所确定的内部气体温度变化率进行积分,获得在上一采样时刻蓄能器的内部气体温度值。

在一优选示例中,可通过以下方式确定在上一采样时刻k-1之前的采样时刻k-2蓄能器的内部气体比热容:基于在上一采样时刻之前的采样时刻蓄能器的内部气体温度值以及理想内部气体比热容,确定在上一采样时刻之前的采样时刻蓄能器的内部气体比热容。

例如,可利用如下公式确定蓄能器的内部气体比热容:

公式(2)中,c

这里,可基于上述公式(2)来计算在采样时刻k-2蓄能器的内部气体比热容。

作为示例,理想内部气体比热容可基于在上一采样时刻之前的采样时刻的内部气体温度值来确定。

例如,可利用如下公式确定蓄能器的理想内部气体比热容:

这里,蓄能器的理想内部气体比热容与蓄能器的内部气体温度值存在上述的近似关系,在公式(3)中,

这里,可基于上述公式(3)来计算在采样时刻k-2蓄能器的理想内部气体比热容。

例如,可利用如下公式确定内部气体温度变化率:

公式(4)中,

第三种情况,可在通过第一温度传感器检测蓄能器的内部气体温度值的同时还基于蓄能器的内部气体温度变化率来确定蓄能器的内部气体温度值。

也就是说,分别通过上述两种方式来获得蓄能器的内部气体温度值,对上述两种方式获得的内部气体温度值进行综合处理,以获得最终的蓄能器的内部气体温度值,可提高温度值确定的准确性。

作为示例,该综合处理可包括但不限于以下项中的任一项:取最大值、取最小值、取平均值、取加权平均值。

此外,还可以通过将在第一种情况下获得的第一内部气体温度值与在第二种情况下获得的第二内部气体温度值进行比较,如果第一内部气体温度值与第二内部气体温度值的偏差大于设定阈值范围,则可确定第一温度传感器可能存在故障,可通知维修技术人员,以及时维修或者更换传感器。

在步骤S202中,根据所确定的内部气体温度值,确定在上一采样时刻蓄能器的内部气体压力值。

例如,在特定的温度下,蓄能器的内部气体压力值与比热容有关。作为示例,可通过如下公式确定蓄能器的内部气体压力值:

公式(5)中,P(k)表示在当前采样时刻k蓄能器的内部气体压力值,T(k)表示在当前采样时刻k蓄能器的内部气体温度值,A

这里,可基于上述公式(5)来计算在上一采样时刻k-1蓄能器的内部气体压力值。

在步骤S203中,根据在当前采样时刻蓄能器的回路压力值、在上一采样时刻蓄能器的第一活塞的速度值以及所确定的内部气体压力值,确定在当前采样时刻蓄能器的第一活塞的加速度值。

例如,可通过安装在蓄能器回路上的压力传感器来实时监测液压变桨系统的蓄能器的回路压力值。

在本发明示例性实施例中,可将蓄能器的第一活塞看作一个受力对象,第一活塞在运动时受到氮气的压力、蓄能器中油的作用力以及摩擦力的作用,根据牛顿运动方程,在第一活塞运动时可获得如下的第一活塞的加速度方程。

例如,可通过如下公式确定在当前采样时刻蓄能器的第一活塞的加速度值:

公式(6)中,

在步骤S204中,对第一活塞的加速度值进行积分,获得在当前采样时刻蓄能器的第一活塞的位移值。

例如,可以将在当前采样时刻蓄能器的第一活塞的加速度值对时间(从上一采样时刻至当前采样时刻)进行积分,来获得从上一采样时刻至当前时刻蓄能器的第一活塞的速度变化量,将在上一采样时刻蓄能器的第一活塞的速度值与第一活塞的速度变化量之和,确定为在当前采样时刻第一活塞的速度值。

作为示例,可利用如下公式来计算在当前时刻蓄能器的第一活塞的速度值:

公式(7)中,

例如,可将在当前采样时刻蓄能器的第一活塞的速度值对时间(从上一采样时刻至当前采样时刻)进行积分,来获得从上一采样时刻至当前时刻蓄能器的第一活塞的位移变化量,将在上一采样时刻蓄能器的第一活塞的位移值与第一活塞的位移变化量之和,确定为在当前采样时刻第一活塞的位移值。

作为示例,可利用如下公式来计算在当前采样时刻第一活塞的位移值:

公式(10)中,x(k)表示在当前时刻k蓄能器的第一活塞的位移值,x(k-1)表示在上一采样时刻k-1蓄能器的第一活塞的位移值,

应理解,上述通过第一活塞的加速度值确定第一活塞的位移值的方式仅为示例,还可以通过将在当前采样时刻蓄能器的第一活塞的加速度值对时间(从初始时刻至当前时刻)进行积分,来获得在当前时刻蓄能器的第一活塞的速度值,再通过将在当前时刻蓄能器的第一活塞的速度值对时间(从初始时刻至当前时刻)进行积分,来获得在当前时刻蓄能器的第一活塞的位移值。这里,也可以通过将在当前采样时刻蓄能器的第一活塞的加速度值对时间(从初始时刻至当前时刻)进行二重积分来获得第一活塞的位移值。

这里,在获得蓄能器的第一活塞的位移值之后,根据第一活塞的位移值来确定在当前采样时刻蓄能器中的油量值的步骤可包括:计算蓄能器的第一活塞的位移值与蓄能器的截面积的乘积,将计算得到的乘积确定为在当前采样时刻蓄能器中的油量值。

例如,可利用如下公式来确定蓄能器中的油量值:

V

公式(9)中,V

返回图1,在步骤S30中,确定在当前采样时刻液压变桨系统的油箱内的油量值。

例如,可根据设置在液压变桨系统的油箱内的液位传感器来监测油箱中的油液的液位,并根据所监测的油箱中的油液的液位来实时计算油箱内的油量值。这里,根据油液的液位来计算油箱内的油量值的方式为本领域的公知常识,本发明对此部分内容不再赘述。

在步骤S40中,基于所确定的液压缸内的油量值、蓄能器中的油量值、油箱内的油量值,来确定在当前采样时刻液压变桨系统的总油量值。

例如,可将液压缸内的油量、蓄能器中的油量、油箱内的油量之和,确定为液压变桨系统的总油量。

在本发明另一示例性实施例中,还提供一种风力发电机组的液压变桨系统的泄漏报警处理方法,可以根据液压变桨系统的实时总油量值,来进行泄漏报警判断。

图4示出根据本发明示例性实施例的风力发电机组的液压变桨系统的泄漏报警处理方法的流程图。

参照图4,在步骤S100中,实时确定液压变桨系统的总油量值。

这里,可通过各种方法来实时确定液压变桨系统的总油量值。例如,在一优选示例中,可通过上述图1所示的风力发电机组的液压变桨系统的油量检测方法来实时确定液压变桨系统的总油量值。

在步骤S200中,利用不同滤波时间常数对所确定的多个总油量值进行滤波处理,获得在不同滤波时间常数下的油量滤波值。

这里,如果滤波时间常数的时长越长,则获得的在该滤波时间常数下的油量滤波值偏离真实值越大,此时可用于慢泄漏报警判断,如果滤波时间常数的时长越短,则获得的在该滤波时间常数下的油量滤波值越接近真实值,此时可用于快泄漏报警判断。通过合理设置滤波时间常数的时长,既能保证滤波后的油量滤波值能够反映出真实的油量波动情况,又能避免滤波时间常数的时长太短造成频繁误报,还能够避免滤波时间常数的时长太长,导致报警不及时。在一示例中,假设控制器的控制周期为10毫秒,相应地滤波时间常数可以设置为1秒、1分钟、10分钟、1小时或者24小时。应理解,上述所列举的设置数值仅为示例,本发明不限于此,本领域技术人员可以根据实际需要来对上述数值进行调整。

例如,可通过以下方式确定在任一滤波时间常数下的油量滤波值。

获取液压变桨系统从当前采样时刻之前的预定采样时刻到当前采样时刻之间的总油量值(即,获取在上述时间段内包括的每个采样时刻的总油量值),对所获取的总油量值进行用于滤除干扰数据的运算处理,获得在所述任一滤波时间常数下的油量滤波值。

作为示例,预定采样时刻与当前采样时刻的时间差可为任一滤波时间常数。应理解,上述对总油量值进行的运算处理可为各种用于滤除干扰数据的运算处理,作为示例,运算处理可包括但不限于以下运算中的至少一项:求算术平均值运算、求中位值运算、限幅滤波处理、一阶滞后滤波处理、限幅消抖滤波处理。通过上述处理可以有效滤除干扰数据(毛刺信号)。

在步骤S300中,基于所获得的在不同滤波时间常数下的油量滤波值,来产生不同的泄漏报警信号,以进行报警。

例如,针对每个滤波时间常数设置对应的油量波动区间,即,一个滤波时间常数对应一油量波动区间。作为示例,可以根据经验或者实验数据来确定油量波动区间的数值范围。

在此情况下,基于所获得的在不同滤波时间常数下的油量滤波值,来产生不同的泄漏报警信号的步骤可包括:针对每个滤波时间常数下的油量滤波值,判断在该滤波时间常数下的油量滤波值是否处于对应的油量波动区间内,如果处于对应的油量波动区间内,则确定液压变桨系统不存在泄漏,如果不处于对应的油量波动区间内,则确定液压变桨系统存在泄漏,并产生与该滤波时间常数对应类型的泄漏报警信号。

在一优选示例中,滤波时间常数可包括第一滤波时间常数和第二滤波时间常数,下面来介绍针对设置了两个滤波时间常数的情况进行泄漏报警处理的过程。

针对设置了两个滤波时间常数的情况,油量波动区间可包括与第一滤波时间常数对应的第一油量波动区间以及与第二滤波时间常数对应的第二油量波动区间。这里,第一滤波时间常数小于第二滤波时间常数。优选地,针对不同的报警信号对应的报警处理方式也不同。

如果在第一滤波时间常数下的油量滤波值处于第一油量波动区间内,则确定液压变桨系统没有出现快泄漏情况,如果在第一滤波时间常数下的油量滤波值不处于第一油量波动区间内,则确定液压变桨系统出现快泄漏情况,并产生快泄漏报警信号,此时,可控制风力发电机组立即停机,并控制液压泵停止工作。

如果在第二滤波时间常数下的油量滤波值处于第二油量波动区间内,则确定液压变桨系统没有出现慢泄漏情况,如果在第二滤波时间常数下的油量滤波值不处于第二油量波动区间内,则确定液压变桨系统出现慢泄漏情况,并产生慢泄漏报警信号。

在一优选示例中,根据本发明示例性实施例的风力发电机组的液压变桨系统的泄漏报警处理可还包括:统计液压变桨系统出现慢泄漏情况的次数。如果所统计的出现慢泄漏情况的次数小于或者等于设定值,则不产生慢泄漏报警信号,此时,可控制风力发电机组继续运行而不停机,待维护人员上塔后处理。如果所统计的出现慢泄漏情况的次数大于设定值,则产生慢泄漏报警信号。

这里,应理解,上述基于油量滤波值和油量波动区间来确定液压变桨系统是否发生泄露报警的方式仅为一可选示例,本发明不限于此,其他报警判断方式也是可行的。例如,可针对每个滤波时间常数设置对应的油量阈值,基于在一滤波时间常数下的油量滤波值与对应的油量阈值的比较结果来确定液压变桨系统是否发生泄漏报警,如果在一滤波时间常数下的油量滤波值大于对应的油量阈值,则确定液压变桨系统存在泄漏,并产生与该一滤波时间常数对应类型的泄漏报警信号,如果在一滤波时间常数下的油量滤波值不大于(小于或者等于)对应的油量阈值,则确定液压变桨系统不存在泄漏。

图5示出风力发电机组的液压变桨系统的油量检测系统的结构示意图。

如图5所示,风力发电机组的液压变桨系统包括:油箱、液压泵、单向阀、比例阀、液压缸和蓄能器,风力发电机组的液压变桨系统的油量检测系统可包括但不限于:位移传感器1、液位传感器2、第二温度传感器3、压力传感器4和控制器5。

以图5所示为例,在液压变桨系统中,电机M连接到液压泵,以驱动液压泵。电机M可以是同步电机、异步电机、无刷直流电机、普通直流电机、步进电机或者开关磁阻电机。

液压泵连接到油箱,通过液压泵的抽吸将油箱提供的液压油经由比例阀输送到液压缸,通过控制比例阀动作来控制输送到液压缸的液压油的流量,液压缸的第二活塞的运动速度取决于液压油的流量。

通过液压泵的抽吸将油箱提供的液压油经由单向阀输送到蓄能器,并驱动蓄能器的第一活塞运动,以在蓄能器中储存能量。当蓄能器充满时,可控制电机M停止工作,通过蓄能器来为液压缸输送液压油。

蓄能器连接到比例阀和单向阀之间的油路,单向阀可用于防止回油,即,通过设置单向阀使得液压油只能从蓄能器向比例阀方向输送,防止向油箱中回油。蓄能器可以是一个或多个蓄能器的组合。

液压缸的第二活塞连接至变桨轴承,以将液压缸的第二活塞伸缩时做出的直线运动转化为变桨轴承的旋转运动,风力发电机组的叶片在变桨轴承的带动下进行旋转,以实现变桨。

例如,位移传感器1可安装在风力发电机组的液压变桨系统的液压缸上,用于实时监测该液压缸的第二活塞6的位移值。液位传感器2可安装在风力发电机组的液压变桨系统的油箱上,用于实时监测油箱中的油液的液位。在一示例中,还可以在油箱上安装第三温度传感器(未示出),用于实时监测油箱中的油液的温度值。

第二温度传感器3可安装在风力发电机组的液压变桨系统周围,用于实时监测液压变桨系统所处的环境温度值,优选地,可将第二温度传感器3设置在蓄能器附近。压力传感器4可安装在风力发电机组的液压变桨系统的蓄能器的回路上,用于实时监测液压变桨系统的蓄能器的回路的回路压力值。以图2所示为例,蓄能器的回路可指从蓄能器到单向阀之间的油路。

控制器5可分别与位移传感器1、液位传感器2、第二温度传感器3、压力传感器4连接,以从各传感器接收监测数据,用于根据从各个传感器接收的监测数据来确定风力发电机组的液压变桨系统的总油量值,以根据总油量值的变化来判断是否发生油液泄漏。

在本发明示例性实施例中,控制器可进行参数初始化处理,控制器第一次上电,蓄能器的内部气体压力值(即,初始值)为蓄能器的回路压力值,蓄能器的第一活塞的速度值(即,初始值)为零,蓄能器的第一活塞的位移值(即,初始值)为零,蓄能器的内部气体温度值(即,初始值)为环境温度值。

具体说来,控制器被配置为:根据从位移传感器获取的液压缸的第二活塞的位移值,确定在当前采样时刻液压变桨系统的液压缸内的油量值,根据从液位传感器获取的油箱中的油液的液位,确定在当前采样时刻液压变桨系统的油箱内的油量值,根据在上一采样时刻液压变桨系统的蓄能器的内部气体压力值,来确定在当前采样时刻蓄能器的第一活塞的位移值,并根据第一活塞的位移值来确定在当前采样时刻蓄能器中的油量值,基于所确定的液压缸内的油量值、蓄能器中的油量值、油箱内的油量值,来确定在当前采样时刻液压变桨系统的总油量值。

例如,控制器5可将在当前采样时刻蓄能器的第一活塞的位移值与蓄能器的截面积的乘积,确定为在当前采样时刻蓄能器中的油量值。

这里,液压缸通过液压缸的第二活塞6被划分为无杆腔和有杆腔。

在此情况下,控制器5可通过以下方式来确定为在当前采样时刻液压缸内的油量值:从位移传感器1获取在当前采样时刻液压缸的第二活塞6的位移值,根据第二活塞6的位移值和无杆腔的截面积,确定在当前采样时刻无杆腔内的第一油量值,根据第二活塞6的位移值、液压缸的总长度和有杆腔的截面积,确定在当前采样时刻有杆腔内的第二油量值,将无杆腔内的第一油量值和有杆腔内的第二油量值之和,确定为在当前采样时刻液压缸内的油量值。

例如,控制器5可还通过以下方式来获得在当前采样时刻蓄能器的第一活塞7的位移值:确定在上一采样时刻蓄能器的内部气体温度值,根据所确定的内部气体温度值,确定在上一采样时刻蓄能器的内部气体压力值,根据从压力传感器获取的在当前采样时刻蓄能器的回路压力值、在上一采样时刻蓄能器的第一活塞的速度值以及所确定的在上一采样时刻蓄能器的内部气体压力值,确定在当前采样时刻蓄能器的第一活塞7的加速度值,对第一活塞的加速度值进行积分,获得在当前采样时刻蓄能器的第一活塞的位移值。

作为示例,控制器5可从第一温度传感器来获取在上一采样时刻蓄能器的内部气体温度值。

除此之外,控制器5还可通过以下方式获得在上一采样时刻蓄能器的内部气体温度值:控制器电接到第二温度传感器,并从第二温度传感器获取在上一采样时刻的环境温度值,并基于在上一采样时刻的环境温度值以及在上一采样时刻之前的采样时刻蓄能器的内部气体温度值和内部气体比热容,确定内部气体温度变化率,通过对所确定的内部气体温度变化率进行积分,获得在上一采样时刻蓄能器的内部气体温度值。

例如,控制器5可通过以下方式确定在上一采样时刻之前的采样时刻蓄能器的内部气体比热容:基于在上一采样时刻之前的采样时刻蓄能器的内部气体温度值以及理想内部气体比热容,确定在上一采样时刻之前的采样时刻蓄能器的内部气体比热容。作为示例,理想内部气体比热容基于在上一采样时刻之前的采样时刻的内部气体温度值来确定。

根据本发明示例性实施例的风力发电机组的液压变桨系统的油量检测系统还包括报警器(图中未示出),控制器可利用不同滤波时间常数对所确定的总油量值进行滤波处理,获得在不同滤波时间常数下的油量滤波值,并基于所获得的在不同滤波时间常数下的油量滤波值,来产生不同的泄漏报警信号,并将产生的泄漏报警信号发送至报警器,报警器响应于接收到的泄漏报警信号进行报警。这里,报警器可采用各种报警方式(如声音、光、语音、短消息)进行报警,本发明对此不做详细说明。

作为示例,控制器5可通过以下方式确定在任一滤波时间常数下的油量滤波值:获取液压变桨系统从当前采样时刻之前的预定采样时刻到当前采样时刻之间的总油量值,对所获取的总油量值进行用于滤除干扰数据的运算处理,获得在所述任一滤波时间常数下的油量滤波值。这里,预定采样时刻与当前采样时刻的时间差为所述任一滤波时间常数。

例如,针对每个滤波时间常数设置对应的油量波动区间,针对每个滤波时间常数下的油量滤波值,控制器判断在该滤波时间常数下的油量滤波值是否处于对应的油量波动区间内,如果不处于对应的油量波动区间内,则确定液压变桨系统存在泄漏,并产生与该滤波时间常数对应类型的泄漏报警信号。

在一优选示例中,滤波时间常数可包括第一滤波时间常数和第二滤波时间常数,油量波动区间包括与第一滤波时间常数对应的第一油量波动区间以及与第二滤波时间常数对应的第二油量波动区间。这里,第一滤波时间常数小于第二滤波时间常数。

如果在第一滤波时间常数下的油量滤波值不处于第一油量波动区间内,则控制器确定液压变桨系统出现快泄漏情况,并产生快泄漏报警信号,如果在第二滤波时间常数下的油量滤波值不处于第二油量波动区间内,则控制器确定液压变桨系统出现慢泄漏情况,并产生慢泄漏报警信号。

优选地,控制器可还统计液压变桨系统出现慢泄漏情况的次数,当所统计的出现慢泄漏情况的次数大于设定值时,控制器产生慢泄漏报警信号。

这里,应理解,上述图1、图2、图3、图4所示的方法步骤可在图5所示的控制器5中执行。

图6示出根据本发明示例性实施例的控制器的框图。

如图6所示,根据本发明示例性实施例的控制器300包括:处理器301和存储器302。

具体说来,存储器302用于存储计算机程序,所述计算机程序在被所述处理器301执行时实现上述的风力发电机组的液压变桨系统的油量检测方法或者风力发电机组的液压变桨系统的泄漏报警处理方法。

这里,图1所示的风力发电机组的液压变桨系统的油量检测方法或者图4所示的风力发电机组的液压变桨系统的泄漏报警处理方法可在图6所示的处理器301中执行。

根据本发明的示例性实施例还提供一种存储有计算机程序的计算机可读存储介质。该计算机可读存储介质存储有当被处理器执行时使得处理器执行上述风力发电机组的液压变桨系统的油量检测方法或者风力发电机组的液压变桨系统的泄漏报警处理方法的计算机程序。该计算机可读记录介质是可存储由计算机系统读出的数据的任意数据存储装置。计算机可读记录介质的示例包括:只读存储器、随机存取存储器、只读光盘、磁带、软盘、光数据存储装置和载波(诸如经有线或无线传输路径通过互联网的数据传输)。

根据本发明示例性实施例的液压变桨系统的油量检测方法、泄漏报警处理方法和系统,能够对液压变桨系统的泄漏进行实时检测,并可计算出具体的泄漏油量,对发生泄漏的风险进行提前预警,保证了风力发电机组的安全运行,维护人员也可以及时上机进行检查,减小因泄漏造成的损失。

此外,根据本发明示例性实施例的液压变桨系统的油量检测方法、泄漏报警处理方法和系统,对液压变桨系统的总油量值的计算准确度高,相比于传统的液位开关报警判断方式能够提早进行预警。

在上述方法和系统中,只需增加蓄能器回路的压力传感器以及环境温度传感器就可以实时计算蓄能器中油量的变化。也就是说,上述方法和系统可以在不添加更多硬件传感器的基础上实时计算出油液的泄露量,让风力发电机组的运维人员直观地看到实时泄露量,也可以设置不同的滤波常数,将泄露量进行不同等级的预警,方便维护人员根据实际风力发电机组的运行情况和可维护周期进行作业,减少风力发电机组因泄露造成的停机损失。

尽管已经参照其示例性实施例具体显示和描述了本发明,但是本领域的技术人员应该理解,在不脱离权利要求所限定的本发明的精神和范围的情况下,可以对其进行形式和细节上的各种改变。

- 液压变桨系统的油量检测方法、泄漏报警处理方法和系统

- 一种风力发电机液压变桨系统的泄漏检测方法及检测系统