一种小尺寸聚酰亚胺自润滑复合保持架材料的成型方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于保持架的制备领域,具体涉及一种小尺寸聚酰亚胺自润滑复合保持架材料的成型方法。

背景技术

聚酰亚胺具有优异的力学、热稳定性和耐辐射性能,在高低温、中高速工况下具有突出的摩擦学性能,通过协同润滑改性进一步可提升其转移润滑性能,自润滑性能优异,在自润滑球轴承保持架方面应用广泛。

公告号为CN103182761B(ZL 201210439052.X)的中国发明专利公开了一种新颖的制备该类自润滑保持架的方法,其是以可熔性聚酰亚胺模塑粉为基材,添加聚四氟乙烯、胶体石墨等润滑改性材料制成。最为适合该类材料的成型方法为热压机压制成型,但热压成型的耗时较长(需4~5h),效率较低,而且存在能耗高、模具易损耗等缺点。CN103182761B是采用程控烧结炉和实验室用压机(千斤顶),将装有特定组分聚酰亚胺混合料的传统模具(如图1),经过“初步压制、初烧结及二次压制、二次烧结及终压成型”制得聚酰亚胺复合材料。该方法弥补了热压机压制成型法的不足,将耗时缩短至1~2h左右,但操作较为复杂,人为因素较大,材料的一致性有待提升。在成型直径不大于30mm的小尺寸保持架材料时,成型效率也有待提升。

发明内容

本发明的目的在于提供一种小尺寸聚酰亚胺自润滑复合保持架材料的成型方法,提升材料的一致性和生产效率。

为实现上述目的,本发明的小尺寸聚酰亚胺自润滑复合保持架材料的成型方法的技术方案是:

一种小尺寸聚酰亚胺自润滑复合保持架材料的成型方法,包括以下步骤:

所述复合保持架材料主要由可熔性聚酰亚胺模塑粉至少经过初压、初烧结、二次压制、二次烧结及终压步骤成型;

初压、初烧结、二次压制、二次烧结及终压步骤使用小尺寸保持架材料成型专用模具,所述专用模具包括模具本体,模具本体上并列设置有两个以上供压制形成所述复合保持架材料的型腔。

本发明的小尺寸聚酰亚胺自润滑复合保持架材料的成型方法,针对上述至少经过三次压制和两次烧结的多次压制成型工艺,通过专用模具累积一致性优势,成型出的多个保持架材料由于经历了相同的成型操作,因而一致性大幅提升,同时成本进一步降低,生产效率进一步提升。

优选的,型腔的数量有三个、四个、五个或六个,沿同一圆周上均匀排布。

为方便原料的装填,优选的,型腔的加料口为开口沿加料方向逐渐减小的缩口结构。

可以视情况将型腔设定为实体或圆环形式,优选的,所述型腔为圆柱形或圆环形,圆柱形型腔成型出圆柱形小尺寸保持架材料,经后加工形成保持架;圆环形型腔成型出管状坯料。

为进一步提高生产效率,优选的,所述型腔高度高于保持架的设计高度,成型后切分、加工出多件保持架。

优选的,原料由可熔性聚酰亚胺模塑粉和润滑改性剂组成,可熔性聚酰亚胺模塑粉在原料中的质量占比为75~85%。

为进一步改善制品的强度和自润滑性,优选的,原料由以下质量百分比的组分组成:可熔性聚酰亚胺模塑粉75~85%,聚四氟乙烯10~15%,二硫化钼5~12%。

优选的,初压压力为500-600kg/cm

优选的,初烧结及二次烧结的温度为380~390℃,保温时间为20~30min。

附图说明

图1为现有技术中传统成型模具示意图;

图2为本发明实施例1中六联实体模具示意图;

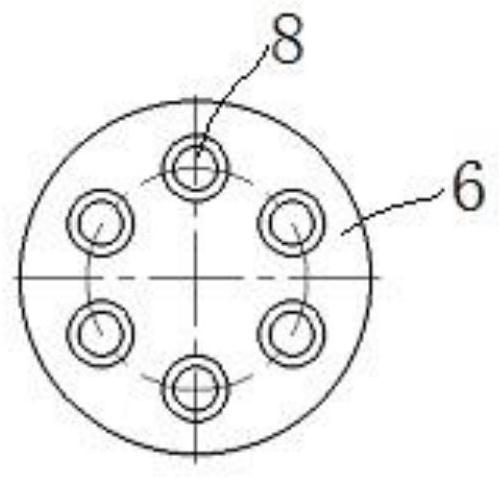

图3为图2中模具本体的俯视图;

图4为本发明中六联管状材料模具示意图;

图5为图4中模具本体的俯视图;

图中,1-外套,2-底座,3-芯轴,4-冲头,5-保持架材料,6-模具本体,7-型芯,8-型腔。

具体实施方式

本发明是一种小尺寸聚酰亚胺自润滑复合保持架材料的成型方法。该类保持架材料最佳的成型方法是热压机压制成型。但热压机压制成型不适用于规模化工业生产,目前工业生产采用的“初步压制、初烧结及二次压制、二次烧结及终压成型”共三次压制和两次烧结工艺,是对热压法的近似模拟,理论上压制和烧结进行的次数越多,其制品的性能也越好,但从工厂生产实践出发,“初步压制、初烧结及二次压制、二次烧结及终压成型”为兼顾质量和效率的较优生产方法,如果将工艺调整为只经历一次压制、烧结,其强度会降低20%左右,会极大影响产品质量。

传统压制聚酰亚胺混合料的模具如图1所示,包括外套1、底座2、芯轴3、冲头4,外套1、底座2、芯轴3、冲头4配合围成用于成型保持架材料5的模腔。该传统成型模具为单腔结构,在经过三次压制和两次烧结工艺的多步骤操作后,步骤之间的处理差异会累积放大,进而导致人为、环境、设备等因素影响急剧变大,材料的一致性变差。

本发明针对传统模具存在的不足之处,根据保持架直径大小,设计加工不同型腔直径的六联实体模具,结构示意图如图2-3所示,包括模具本体6、型芯7、底座2,模具本体上设置有六个并列设置的型腔8,六个并列设置的型腔8在同一圆周上均匀排布。型芯7、底座2的尺寸与型腔匹配,模具本体6、型芯7、底座2配合形成用于成型保持架材料的模腔。型腔的加料口为倒锥形结构,利于混合料的装填。这样通过“初步压制、初烧结及二次压制、二次烧结及终压成型”后,一致性优势得以累积,而且单次制作出六个实体保持架材料,生产效率提升6倍以上。

也可以根据具体需要,设计成六联管状材料成型模具,结构示意图如图4-5所示,包括模具本体6、型芯7、冲头4、底座2,其配合关系与图1所示的传统成型模具相同,模具本体上设置有六个并列设置的型腔8,六个并列设置的型腔8在同一圆周上均匀排布。底座2、冲头4的外径与模具本体匹配,内径与型芯7匹配,以上部件共同配合形成用于成型保持架材料的模腔。

设定保持架的内径为d mm、外径为D mm、高度为H mm。专用模具中,型腔内径=底座直径=所述D+3mm,所述型腔高度>4Hmm,由于保持架高度较小,单件保持架材料可以加工出多件保持架。

成型聚酰亚胺自润滑复合保持架材料的原料的混合,以可熔性醚酐型聚酰亚胺模塑粉78%、聚四氟乙烯12%和二硫化钼10%为例,依次将聚酰亚胺、二硫化钼和聚四氟乙烯放入到高速组织捣碎机中搅拌3次,每次搅拌的时间控制在10-20秒,每次搅拌时机械搅拌机的转速控制在2000-3000转/分钟,搅拌配制出聚酰亚胺混合料,使用20倍显微镜观察聚酰亚胺混合料的色差,无明显色差的聚酰亚胺混合料即为合格产品。

采用上述技术方案,本发明产生如下积极效果:

1、采用新设计的六联实体模具,也可以设计成三联、五联结构等,应用可编程伺服程控压力机和程控烧结炉,较传统和专利ZL201210439052.X成型方法,减少了人为影响因素,制作的聚酰亚胺自润滑复合保持架材料性能一致性好。

2、采用该成型方法,生产效率较专利传统和专利ZL201210439052.X成型方法提升6倍以上,两套六联(或三联、五联等)模具交叉使用,效率可提升10倍以上,大幅降低小尺寸聚酰亚胺保持架的材料成本,十分有利于拓展其在微型轴承领域的应用。

以下实施例中,以可熔性醚酐型聚酰亚胺模塑粉为基材,添加适量聚四氟乙烯和二硫化钼协同润滑改性得到聚酰亚胺混合料,采用可编程伺服程控压力机和程控烧结炉,经过三次压制和两次烧结制作出小尺寸聚酰亚胺自润滑保持架材料。该方法效率高,材料自润滑性能优异且性能一致性好,材料成本大幅降低,十分有利于该类材料的拓展应用。

其中可编程伺服程控压力机,程控烧结炉均为常规市售设备。可编程伺服程控压力机能实现压制速度和压力大小的精确控制;程控烧结炉能实现升温速度和温度的精确控制。以下实施例中,可熔性醚酐型聚酰亚胺模塑粉选择单醚酐,玻璃化转变温度260℃~275℃,例如可选择上海树脂所YS20;聚四氟乙烯(山东华氟化工,4S02)和二硫化钼(上海胶体化工厂,高纯粉)均在市场上购得。

下面结合附图和具体实施例对本发明的实施方式作进一步说明。

一、本发明的小尺寸聚酰亚胺自润滑复合保持架材料的成型方法的具体实施例

实施例1

本实施例的小尺寸聚酰亚胺自润滑复合保持架材料的成型方法,使用如图2~3的六联实体模具,包含型芯(6个)、底座(6个)和型腔(6个),设定保持架的内径为d=12mm、外径为D=14mm、高度为H=3mm,详细成型过程如下:

第一步:原材料预处理

将经过150目筛分的可熔性醚酐型聚酰亚胺模塑粉和二硫化钼分别置于真空干燥箱内真空干燥2小时后取出冷却并分别予以密封保存,真空干燥箱的真空度控制在-0.08MPa,真空干燥箱的温度控制在150℃。

将经过80目筛分的聚四氟乙烯置于真空干燥箱内真空干燥2小时后取出冷却并予以密封保存,真空干燥箱的真空度控制在-0.08MPa,真空干燥箱的温度控制在100℃。

第二步:聚酰亚胺混合料的配制

按重量百分比分别取可熔性醚酐型聚酰亚胺模塑粉78%、聚四氟乙烯12%和二硫化钼10%,依次将聚酰亚胺、二硫化钼和聚四氟乙烯放入到高速组织捣碎机中搅拌3次,每次搅拌的时间控制在10秒,每次搅拌时转速控制在2000转/分钟,搅拌配制出聚酰亚胺混合料,使用20倍显微镜观察聚酰亚胺混合料的色差,无明显色差的聚酰亚胺混合料即为合格产品并密封保存备用。

第三步:六联实体模具的尺寸构成

保持架模具的具体参数为:型腔内径=底座直径=D+3mm,单件保持架材料松装高度>4Hmm=12mm,由于保持架高度较小,单件保持架材料可以加工出4件保持架,型腔高度可控制在120mm,便于快速装填料,型芯的直径与型腔的内径、底座直径相匹配,底座的高度控制在20mm。

第四步:聚酰亚胺混合料的初压压制

将聚酰亚胺混合料填充在六联实体模具内,将六联实体模具放于可编程伺服程控压力机之上,压力控制在500kg/cm

第五步:烧结及二次压制

将第四步初压过的装有聚酰亚胺混合料的六联实体模具放在程控烧结炉中,50分钟后将保持架模具加热到385℃,当温度达到385℃时保温20分钟,保温20分钟后迅速取出装有聚酰亚胺混合料的六联实体模具并放在可编程伺服程控压力机之上二次压制、排气并保压,压力控制在1000kg/cm

第六步:二次烧结及终压成型

将第五步二次压制后的装有聚酰亚胺混合料的六联实体模具重新放入程控烧结炉中,当温度达到385℃时再次保温20分钟,保温20分钟后迅速取出六联实体模具并置于可编程伺服程控压力机之上终压成型并自动保压,压力控制在1000kg/cm

实施例2

本实施例的小尺寸聚酰亚胺自润滑复合保持架材料的成型方法,使用图4~5的六联管状材料模具,参考实施例1的工艺参数,制作出管状坯料。

本发明的小尺寸聚酰亚胺自润滑复合保持架材料的成型方法的其他实施例中,在实施例1的基础上,成型保持架材料的原料组成可以为:可熔性聚酰亚胺模塑粉85%,聚四氟乙烯10%,二硫化钼5%,或者为可熔性聚酰亚胺模塑粉75%,聚四氟乙烯15%,二硫化钼10%。

初压条件可以为600kg/cm

初烧结及二次烧结条件可以控制为380℃保温30min,或者390℃保温20min。

经过上述调整得到制品,与实施例1的性能基本相同。

二、实验例

以实施例1为例,对比实施例1、传统、ZL201210439052.X方法制备出同规格的小尺寸聚酰亚胺自润滑保持架材料的相关性能参数,结果如表1所示。

性能对比时,均以实施例1的配方体系为例,分别采用三种成型方式制备保持架材料。其中传统工艺为热压机压制成型。

性能一致性是采用相同配方和工艺生产6件聚酰亚胺自润滑保持架材料,分别测试其拉伸强度,以强伸变异系数CV值来说明一致性,CV值越小说明波动越小。具体的计算公式为CV(Coefficient of Variance)=标准差与均值的比率,CV≥5%认为一致性一般。

表1不同成型方法得到的聚酰亚胺自润滑保持架材料的性能参数

通过上表可以看出:本发明与传统方法、专利ZL 201210439052.X相比,本发明制作的小尺寸聚酰亚胺自润滑保持架材料环状拉伸强度、自润滑性能进一步提升和改善,性能一致性优,成型效率较传统和ZL 201210439052.X提升6倍以上,若两套六联实体模具(或三联、五联等)交叉使用,效率可提高10倍以上,大幅降低了小尺寸聚酰亚胺保持架的材料成本,利于拓展其在微型轴承领域的应用。

- 一种小尺寸聚酰亚胺自润滑复合保持架材料的成型方法

- 一种轴承保持架用聚酰亚胺复合材料及其制备方法、轴承保持架