一种液压油箱

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及一种油箱,特别是涉及一种液压油箱。

背景技术

现有技术的液压油箱中一般都设置隔板,利用该隔板将油箱的箱体内部分隔为吸油区和回油区,防止液压系统流回油箱的热油直接被吸入液压系统,同时促进油液在油箱中的环流,延长油液在油箱中的停留时间,从而有利于油液的散热、沉淀杂质、分离空气。这点对应体积较小的油箱(例如电动叉车的油箱)尤为重要,这是因为体积较小的油箱的回油和吸油距离较近,因此,更需要设置隔板。

目前,常见的液压油箱有金属和塑料两种,对于金属油箱,其隔板通常采用焊接的方式固定在油箱的箱体中,对于塑料油箱,其箱体底部中间隆起,形成隔板。以上两种液压油箱均存在以下不足:隔板不可拆卸,无法移出箱体外,导致清洗油箱时,隔板隔断了油箱的底部空间,阻碍了清洗液体的流动,箱体内部易存在清洗死角,从而导致箱体内部易残留杂质而影响油液油的品质。此外,金属油箱采用焊接方式固定隔板,还存在焊渣难以被清理干净的问题;塑料油箱采用注塑方式形成隔板,存在加工复杂、成本高、隔板尺寸达不到要求的尺寸等问题。

发明内容

本发明的目的是针对现有技术存在的技术问题,提供了一种隔板可拆卸和移出的液压油箱。

本发明解决其技术问题所采用的技术方案是:一种液压油箱,包括箱体,该箱体上设置有吸油口和回油口;还包括可折叠隔板,该可折叠隔板可装拆地设置于箱体中,且该可折叠隔板呈展开状态,并将箱体内腔分隔为与吸油口对应的吸油区和与回油口对应的回油区,吸油区与回油区相互连通;该可折叠隔板在拆卸状态通过折叠从吸油口或回油口移出箱体外。

进一步的,所述可折叠隔板包括若干小隔板,该若干小隔板逐一相连接,并可相对折叠或展开;至少部分小隔板为硬板,并与所述箱体呈可拆卸式相连接。

进一步的,位于最外侧的两片小隔板为硬板,并与所述箱体呈可拆卸式相连接,其余小隔板为柔性板或弹性板。

进一步的,所述若干小隔板均为硬板,且该若干小隔板逐一相铰接。

进一步的,所述可折叠隔板为柔性板或弹性板。

进一步的,所述可折叠隔板采用具有外螺纹的第一部件配合具有内螺纹的第二部件与所述箱体连接,第一部件与第二部件螺纹连接。

进一步的,所述可折叠隔板设置若干安装凸台,各安装凸台分别设有安装孔,所述第一部件、第二部件的数量均为若干个,并与安装凸台一一对应,各第一部件分别穿过相应安装凸台的安装孔,并与第二部件螺纹连接。

进一步的,所述第一部件为螺杆或螺栓,其设置于所述箱体内,所述第二部件为螺母;或者,所述第一部件为螺栓,所述第二部件为固定套,该固定套设置于所述箱体内。

进一步的,所述可折叠隔板底部设置过油结构,该过油结构包括至少一过油通孔或过油缺口。

进一步的,所述可折叠隔板的高度小于箱体内腔的高度。

相较于现有技术,本发明具有以下有益效果:

1、本发明采用可折叠隔板分隔箱体内腔,且可折叠隔板与箱体呈可拆卸式相连接,使得本发明的可折叠隔板不仅可以拆卸,还可以移出箱体外,从而使得箱体内腔方便清洗,不易存在清洗死角,进而使箱体内更不易残留杂质。此外,可折叠隔板与箱体采用非焊接方式连接,避免出现焊渣不易清理干净的问题,可折叠隔板采用非注塑方式连接于箱体内,使可折叠隔板更易于加工,从而降低加工成本,且折叠隔板的尺寸可按实际需要进行设计。

2、可折叠隔板优选采用若干小隔板逐一连接的方式构成,且至少部分小隔板为硬板,并与所述箱体呈可拆卸式相连接,能够确保可折叠隔板的强度和分隔效果。

3、所述可折叠隔板优选采用所述第一部件配合所述第二部件与箱体连接,具有连接便捷、可靠等特点。

以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种液压油箱不局限于实施例。

附图说明

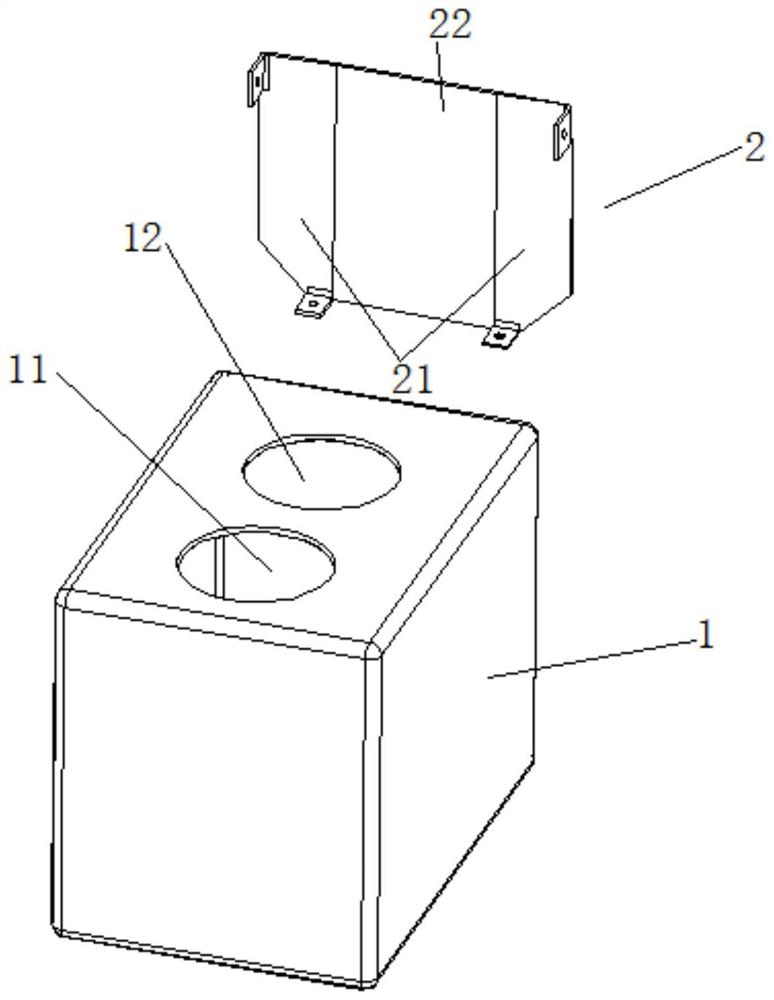

图1是实施例一本发明的分解示意图;

图2是实施例一本发明的可折叠隔板在展开状态的结构示意图;

图3是实施例一本发明在可折叠隔板展开状态的剖视图;

图4是实施例一本发明在可折叠隔板折叠、拆卸状态的结构示意图;

图5是实施例二本发明的可折叠隔板在展开状态的结构示意图;

图6是实施例三本发明在可折叠隔板展开状态的剖视图;

图7是实施例三本发明在可折叠隔板折叠状态的剖视图。

具体实施方式

实施例一,请参见图1-图4所示,本发明的一种液压油箱,包括箱体1,该箱体1设有吸油口11和回油口12,该吸油口11和回油口12具体位于箱体1顶端,但不局限于此,在其它实施例中,该吸油口和回油口位于箱体侧面。该吸油口11和回油口12分别装有法兰(图中未体现)。本发明还包括可折叠隔板2,该可折叠隔板2可装拆地设置于箱体1中,且该可折叠隔板2呈展开状态,并将箱体1内腔分隔为与吸油口11对应的吸油区和与回油口12对应的回油区,吸油区与回油区相互连通。该可折叠隔板2在拆卸状态通过折叠从吸油口11或回油口12移出箱体1外。

本实施例中,所述可折叠隔板2包括若干小隔板,该若干小隔板逐一相连接,并可相对折叠或展开;至少部分小隔板为硬板,并与所述箱体1呈可拆卸式相连接。具体,位于最外侧的两片小隔板为硬板,并与箱体1呈可拆卸式相连接,其余小隔板则为柔性板或弹性板。

本实施例中,所述小隔板的数量具体为三片,但不局限于此,位于左右两边的小隔板21即为所述位于最外侧的两片下隔板,并均为硬板,中间的小隔板21为柔性板,其为橡胶或硅胶材质,具体,采用丁晴橡胶或氟橡胶制成,且其厚度为3mm,其宽度为252mm。左右两边的小隔板21采用钢板制成,且其厚度、高度与中间的小隔板22厚度、高度一致,其宽度小于中间小隔板22的宽度。位于左右两边的小隔板21分别可以采用粘接或嵌注成型等方式与中间的小隔板22进行连接。

本实施例中,所述可折叠隔板2采用具有外螺纹的第一部件配合具有内螺纹的第二部件与所述箱体1连接,但不局限于此,在其它实施例中,所述可折叠隔板可以采用卡扣连接或其它可拆卸的方式与所述箱体连接。具体,所述可折叠隔板2设有向吸油区或回油区延伸的若干安装凸台23,各安装凸台23分别设有安装孔231。所述第一部件具体为螺杆3(该螺杆3可以采用螺栓代替),所述第二部件为螺母4,螺杆3和螺母4的数量均为若干个,并与安装凸台一一对应,各螺杆3分别固定在所述箱体1内的相应位置处,且各螺杆3分别穿过相应安装凸台23的安装孔231,并旋上螺母4。由于所述可折叠隔板2通过其位于最外侧的两片小隔板21(即所述位于左右两边的小隔板21)与所述箱体1呈可拆卸式相连接,因此,位于最外侧的两片小隔板即分别设置所述安装凸台23,具体,位于最外侧的两片小隔板分别设置两个安装凸台23,该两个安装凸台23一个竖直固定在相应的小隔板顶部侧面,另一个水平固定在相应的小隔板底端。

本实施例中,可折叠隔板2的高度小于箱体1内腔的高度,且所述可折叠隔板2底部设置过油结构,该过油结构包括至少一过油通孔或过油缺口。具体,位于最外侧的两片小隔板底端局部倾斜,形成过油缺口211。

本发明的一种液压油箱,其可折叠隔板2的装配状态如图3所示,此时,可折叠隔板2呈展开状态,将箱体1内腔分隔为所述吸油区和回油区,液压系统流回的热油从回油口12流入回油区。可折叠隔板2促进热油在油箱中的环流,延长热油在油箱中的停留时间,从而有利于热油的散热、沉淀杂质、分离空气,防止热油直接被吸入液压系统。

当需要清洗油箱时,待油箱排空后,先将可折叠隔板2拆下(即旋下各螺母4),再在箱体1内对该可折叠隔板2折叠成如图4、图5所示的状态,将可折叠隔板2中间的小隔板22中部对折,并将左右两边的小隔板21与中间的小隔板22之间的连接部位进一步折叠,使左右两边的小隔板21分别紧贴中间的小隔板21中部折叠而成的U字形结构;最后,将处于折叠状态的可折叠隔板2从吸油口11或回油口12移出,如图4、图5所示。

本发明的可折叠隔板2不仅可以拆卸,还可以移出箱体1外,从而使得箱体1内腔方便清洗,不易存在清洗死角,进而使箱体1内更不易残留杂质。此外,可折叠隔板2与箱体1采用非焊接方式连接,避免出现焊渣不易清理干净的问题,可折叠隔板2采用非注塑方式连接于箱体1内,使可折叠隔板2更易于加工,从而降低加工成本,且折叠隔板的尺寸可按实际需要进行设计。

实施例二

请参见图5所示,本发明的一种液压油箱,其与上述实施例一的区别在于:所述若干小隔板均为硬板,具体,该若干小隔板均采用钢板制成。该若干小隔板采用铰链24逐一相铰接。所述小隔板的数量具体为三片,包括左右两边的小隔板21和中间的小隔板22,但不仅限于此。

本实施例中,所述可折叠隔板2同样采用具有外螺纹的第一部件配合具有内螺纹的第二部件与所述箱体1连接,并同样在可折叠隔板2位于最外侧的两片小隔板(即左右两边的小隔板21)上分别设置所述安装凸台23。所述第一部件、第二部件分别可以是上述实施例一所述的螺杆3、螺母4,也可以是下述实施例三所述的螺栓6、固定套5。

本实施例中,三片小隔板21、22的宽度一致,但不局限于此。位于最外侧的两片小隔板(即左右两边的小隔板21)底端同样设置过油缺口211。

本发明的一种液压油箱,当需要清洗油箱时,待油箱排空后,先将可折叠隔板2拆下,再在箱体1内对该可折叠隔板2进行折叠:将位于左右两边的小隔板21分别向中间的小隔板22大致转动180°而与中间的小隔板22靠在一起;最后,将处于折叠状态的可折叠隔板2从吸油口11或回油口12移出。

实施例三

请参见图6、图7所示,本发明的一种液压油箱,其与上述实施一的区别在于:所述第一部件为螺栓6,所述第二部件为固定套5,且该固定套5设置在所述箱体1内相应的位置处;所述可折叠隔板2左右两端和底端的各安装凸台23的位置分别与相应的固定套5的位置匹配,以便于安装。安装时,先将可折叠隔板2置入箱体1内并展开,并使可折叠隔板2的各安装凸台23分别靠在相应的固定套上,再将各螺栓6分别穿过相应安装凸台23的安装孔,并与固定套6螺纹连接。

实施例四

本发明的一种液压油箱,其与上述各实施例的区别在于:所述可折叠隔板为柔性板或弹性板。

本实施例中,所述可折叠隔板同样采用所述第一部件配合第二部件与所述箱体连接,并可以在该可折叠隔板左右两端和底端分别设置所述安装凸台。

当需要清洗油箱时,待油箱排空后,先将可折叠隔板拆下,再在箱体内对该可折叠隔板进行折叠;最后,将处于折叠状态的可折叠隔板从吸油口或回油口移出。

上述实施例仅用来进一步说明本发明的一种液压油箱,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

- 一种液压油箱及具有液压油箱的车辆

- 一种液压油箱隔板及其自卸车液压油箱