一种固相物料进料及熔融装置和方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于固体物料处理的流程工业领域,特别是石油化工、化工行业的固体物料的输送和升压领域,具体指一种固相物料进料及熔融装置和方法。

背景技术

传统上,在化工生产中许多原料和半成品是处于固体状态,需要从一处输送到另一处,而且对作为固定原料的流量具有严格的要求,操作条件上需要达到一定温度和压力条件。也即固体物料作为流程化学工业中的原料,与液体物料相比就会有太多的麻烦,除固体物料的装卸劳动强度大、储存占地很大、输送机械故障率高外;工艺装置的大型化和工艺物料的大流量对设备和工人劳动强度均带来巨大考验。尤其是物料进入装置,需要单位输送量控制、需要对物料升温、需要对物料进行升压,这三个需要解决的问题,对于固体物料而言都不是简单的单独一个设备就能够完成的任务。所以在工业生产上的需要一种效率高、占地少、投资省的固体物料进料及熔融的方式。

发明内容

为解决以上至少之一的技术问题,本发明提供一种固相物料进料及熔融装置和方法。

为了实现以上目的,本发明采用以下技术方案:

本发明一方面提供一种固相物料进料及熔融装置,该装置包括料仓、固体管线、旋转进料阀、熔融缓冲罐、液相循环管线、过热器和原料罐;

所述料仓的出口向下与所述熔融缓冲罐的入口通过所述固体管线连通,所述固体管路上设置有液固混合器;

所述熔融缓冲罐设置有所述液相循环管线,且所述液相循环管线上设置有所述过热器;所述液相循环管线还包括一支路,与所述原料罐连通。

所述料仓的出口向下与所述熔融缓冲罐的入口通过所述固体管线连通,即所述料仓与所述熔融缓冲罐为上下位安装,应保证固体固料在管道内受重力能够克服摩擦力下落;最好是同心垂直安装。

该固相物料进料及熔融装置的具体操作办法包括:料仓内装入的固体物料经过旋转进料阀送入到熔融缓冲罐进行熔融,通过液相循环管线循环起来,过热器使循环的液体过热,而且通过控制过热器出口温度保证固相完全熔融和携带一定的显热;过热的液体送往固体管线与来自料仓和旋转进料阀而来的固体物料具有抽吸和混合双重作用,混合后的固体和液体发生热传递,使得固体开始熔融,同时进入熔融缓冲罐的积垢篮,未能够熔融的大块固体会在积垢篮内进一步被冲蚀破碎和熔融后流入缓冲罐。还有一定量微小颗粒的固体经液相循环管线送往过热器升温到所需要的温度,大部分循环,少量送往原料罐维持温度并送入下游反应系统。

其中,所述旋转进料阀可变速,可以控制固体物流进料的流量稳定且实现流量的可调可控。并且本发明装置采用简易的旋转进料阀代替现有技术中的准确计量的失重喂料器,实现了降低料仓的安装高度。

所述过热器能够保证固体物料完全熔融和过热至下游的所需温度,减小熔融缓冲罐的容积和料仓的安装高度,同时也可以实现固体进料熔融规模的增加,同时也能够使携带足够显热的熔融物料将固体物料在混合后能够完全熔融。本发明通过将熔融缓冲罐夹套、内盘管供热方式改为外部过热器换热为主的循环取热,如此固体进料和熔融处理规模不再受熔融缓冲罐换热面积而限制;实现了减小熔融缓冲罐的大小尺寸。

根据本发明的固相物料进料及熔融装置,优选地,所述液相循环管线包括循环泵和液固混合器;所述熔融缓冲罐的出口通过所述循环泵连接至所述固体管线上,且连通处设置有所述液固混合器;所述循环泵与所述液固混合器之间的管线上设置有所述过热器;所述过热器与所述液固混合器之间的液相循环管线上设置有一支路,与所述原料罐连通。

所述液相循环管线能够实现对固体物料的引流和混合双重作用,从而实现固体己物料的及早和快速融熔。

所述循环泵的流量应包含流体介质的熔融所需要的流量,同时应包含熔融后介质送出的流量,因为保证相应的循环比从而降低固体含量的比例,从而实现循环泵可以选用一般离心泵。

本发明通过增加液固混合器,利用液体对固体物料进行冲蚀破碎和混合熔融,同时增加显热换热,选择大循环量循环泵,从而整体上实现取消现有技术原有的搅拌设备、降低循环泵入口的固体含量,从而可以选用一般离心泵,另外,为配套混合器的引流作用,设置气相循环线。

根据本发明的固相物料进料及熔融装置,优选地,所述熔融缓冲罐与所述料仓顶部之间设置有压力平衡线;为避免熔融缓冲罐内气相阻滞固体物料的重力流动,在所述熔融缓冲罐与液固混合器与旋转进料阀之间的管线之间设置有气相循环线,压力平衡线和气相循环线实现料仓顶部和熔融缓冲罐之间的压力平衡和气相循环。

根据本发明的固相物料进料及熔融装置,优选地,所述固体管线上设置有固体插板阀,用于停工时防止固体物料重力流出;所述固体插板阀设置于所述料仓与旋转进料阀之间的固体管线上。

根据本发明的固相物料进料及熔融装置,优选地,所述熔融缓冲罐为蒸汽夹套罐。

更优选地,所述熔融缓冲罐内设置有伴热盘管,保证初次装入的固体物料能够在熔融缓冲罐内熔融,实现固体熔融介质的循环。

根据本发明的固相物料进料及熔融装置,优选地,所述熔融缓冲罐内设置有积垢篮,用于脱除杂质和隔离大块的固体物料,主要功能在允许的阻力条件下使液相物料对固体颗粒冲蚀破碎熔融。

根据本发明的固相物料进料及熔融装置,优选地,所述原料罐的出口设置有原料泵,用以将所述原料罐内的熔融物料送入下游反应系统。

本领域技术人员理解的,本发明的固相物料进料及熔融装置还包括必要的温度、流量、液位和控制阀等仪表元件和控制系统,以共同完成固体物料的熔融和压力送出功能,共同组成成套装置。

本发明的装置为降低料仓的安装高度,采用了简易的旋转料阀代替准确计量的失重喂料仪。减小熔融缓冲罐大小尺寸,并将熔融缓冲罐夹套、内盘管供热方式更改为外部过热器换热为主的循环取热,如此固体进料和熔融处理规模不再受熔融缓冲罐换热面积而限制。同时通过增加液固混合器,利用液体对固体物料进行冲蚀破碎和混合熔融,同时增加显热换热,选择大循环量循环泵,从而整体上实现取消原有的搅拌设备、降低循环泵入口的固体含量,从而可以选用一般离心泵,另外,为配套液固混合器的引流作用,设置气相循环线。

本发明另一方面提供一种固相物料进料及熔融方法,所述方法使用上述固相物料进料及熔融装置进行。

根据本发明的固相物料进料及熔融方法,优选地,所述方法包括以下步骤:

所述料仓内装入的固体物料通过所述旋转进料阀送入所述熔融缓冲罐中进行熔融,熔融后的物料进入所述液相循环管线,所述过热器使循环的物料过热,并通过控制所述过热器出口温度保证固相完全熔融并携带一定的显热;过热的物料部分送往固体管线与来自所述料仓的固体物料混合后循环进入所述熔融缓冲罐,部分通过所述支路送往所述原料罐。

附图说明

在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

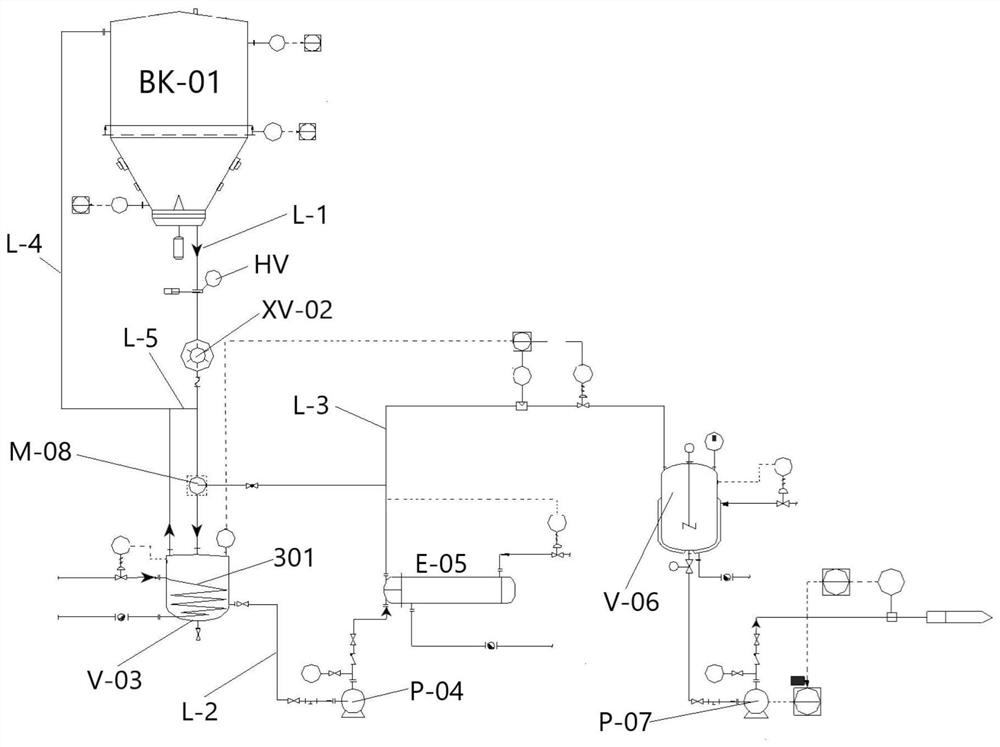

图1为本发明实施例中固体物流进料及熔融装置示意图。

附图标记说明:

BK-01 料仓

HV 固体插板阀

XV-02 旋转进料阀

M-08 液固混合器

V-03 熔融缓冲罐

P-04 循环泵

E-05 过热器

V-06 原料罐

P-07 原料泵

L-1 固体管线

L-2 液相循环管线

L-3 支路

L-4 压力平衡线

L-5 气相循环线

301 伴热盘管

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

另外,在本发明中的实施例中所提到的一些方位词,例如“左”、“右”等,这些方位词的含义与装置图的绘制情况有关,不应理解为对本发明保护范围的限制。

针对具体己二酸制己二腈项目,己二腈工艺装置对己二酸稳定需求量为9.62t/h,单系列己二酸进料4810kg/h,送入原料罐的液体己二酸操作温度170℃,送入下游设备操作压力为0.5MPa。以下结合己二酸进料及熔融(详图1)对本发明的原理和特征进行描述,所举实例只用于解释本发明具体案例,固体物料并不只限于己二酸固体物料的熔融和进料。

如图1所示,本实施例中提供一具体的己二酸固体物料的熔融和进料装置,包括料仓BK-01、固体管线L-1、旋转进料阀XV-02、熔融缓冲罐V-03、液相循环管线L-2、过热器E-05和原料罐V-06。

所述料仓BK-01的出口向下与所述熔融缓冲罐V-03的入口通过所述固体管线L-1连通,所述固体管路L-1上设置有液固混合器M-08;

所述熔融缓冲罐V-03设置有所述液相循环管线L-2,且所述液相循环管线L-2上设置有所述过热器E-05;所述液相循环管线L-2还包括一支路L-3,与所述原料罐V-06连通。

该固相物料进料及熔融装置的具体操作办法包括:料仓BK-01内装入的固体物料经过旋转进料阀XV-02送入到熔融缓冲罐V-03进行熔融,通过液相循环管线L-2循环起来,过热器E-05使循环的液体过热,而且通过控制过热器E-05出口温度保证固相完全熔融和携带一定的显热;过热的液体送往固体管线L-1与来自料仓BK-01和旋转进料阀XV-02而来的固体物料具有抽吸和混合双重作用,混合后的固体和液体发生热传递,使得固体开始熔融,同时进入熔融缓冲罐V-03的积垢篮,未能够熔融的大块固体己二酸会在积垢篮内进一步被冲蚀破碎和熔融后流入缓冲罐。还有一定量微小颗粒的固体经液相循环管线L-2送往过热器E-05升温到所需要的温度,大部分循环,少量送往原料罐V-06维持温度并送入下游反应系统。

其中,所述旋转进料阀XV-02可变速,可以控制固体物流进料的流量稳定且实现流量的可调可控。并且本发明装置采用简易的旋转进料阀XV-02代替现有技术中的准确计量的失重喂料器FS-02,实现了降低料仓BK-01的安装高度。

所述过热器E-05能够保证固体物料完全熔融和过热至下游的所需温度,减小熔融缓冲罐V-03的容积和料仓BK-01的安装高度,同时也可以实现固体进料熔融规模的增加,同时也能够使携带足够显热的熔融物料将固体物料在混合后能够完全熔融。本发明通过将熔融缓冲罐夹套、内盘管供热方式改为外部过热器换热为主的循环取热,如此固体进料和熔融处理规模不再受熔融缓冲罐V-03换热面积而限制;实现了减小熔融缓冲罐V-03的大小尺寸。

具体的,所述液相循环管线L-2包括循环泵P-04和液固混合器M-08;所述熔融缓冲罐V-03的出口通过所述循环泵P-04连通至所述固体管线上,且连通处设置有所述液固混合器M-08;所述循环泵P-04与所述液固混合器M-08之间的管线上设置有所述过热器E-05;所述过热器E-05与所述液固混合器M-08之间的液相循环管线上设置有一支路,与所述原料罐V-06连通。

所述液相循环管线L-2能够实现对固体物料的引流和混合双重作用,从而实现固体己物料的及早和快速融熔。

所述循环泵P-04的流量应包含流体介质的熔融所需要的流量,同时应包含熔融后介质送出的流量,因为保证相应的循环比从而降低固体含量的比例,从而实现循环泵可以选用一般离心泵。

本发明通过增加液固混合器M-08,利用液体对固体物料进行冲蚀破碎和混合熔融,同时增加显热换热,选择大循环量循环泵P-04,从而整体上实现取消现有技术原有的搅拌设备、降低循环泵入口的固体含量,从而可以选用一般离心泵,另外,为配套混合器的引流作用,设置压力平衡线L-4和气相循环线L-5。

具体的,压力平衡线L-4设置于所述熔融缓冲罐V-03与所述料仓BK-01顶部之间,使料仓BK-01顶部和熔融缓冲罐V-03内的气相压力基本相等;同时配合液固混合器M-08的液体物流对固体己二酸的引流作用,设置气相循环线L-5,气相循环线L-5连接熔融缓冲罐V-03与液固混合器M-08与旋转进料阀XV-02之间的管线,以避免熔融缓冲罐V-03内气相阻滞固体物料的重力流动,通过压力平衡线L-4和气相循环线L-5实现压力平衡和气相循环。

所述固体管线上设置有固体插板阀HV,用于停工时防止固体物料重力流出。具体的,所述固体插板阀HV设置于所述料仓BK-01与旋转进料阀XV-02之间的固体管线上。

具体的,所述熔融缓冲罐V-03为蒸汽夹套罐,且内部设置有伴热盘管301,保证初次装入的固体物料能够在熔融缓冲罐V-03内熔融,实现固体熔融介质的循环。

所述熔融缓冲罐V-03内设置有积垢篮,用于脱除杂质和隔离大块的固体物料,主要功能在允许的阻力条件下使液相物料对固体颗粒冲蚀破碎熔融。

所述原料罐V-06的出口设置有原料泵P-07,用以将所述原料罐V-06内的熔融物料送入下游反应系统。

本领域技术人员理解的,本发明的固相物料进料及熔融装置还包括必要的温度、流量、液位和控制阀等仪表元件和控制系统,以共同完成固体物料的熔融和压力送出功能,共同组成成套装置。

具体使用该套装置进行固体己二酸的熔融和输送时,过程如下:

首先固体己二酸通过常规办法送入料仓BK-01(外形尺寸ID3m×11mT/T),料仓BK-01底部设置锥形排放口,固体管线L-1连接料仓BK-01出口及旋转进料阀XV-02,且该管线上设置固体插板阀HV,用于切断固体进料。旋转进料阀XV-02设置大变频调节范围,用于适应较好的流量调节范围和固体粘附等对旋转料阀的影响。固体物料随之进入熔融缓冲罐V-03(外形尺寸ID3m×1.5mT/T),熔融缓冲罐V-03内底部设置约10平伴热盘管301,用于熔融己二酸固体和热量散失,初次开工因可以通过时间换效率,此处不再赘述具体计算数据。按照己二酸分解温度等限制,过热器E-05的换热目标温度确定为170℃,为增加熔融己二酸的换热温差,选择固体己二酸升温和完全熔融均来自液体己二酸的显热,考虑增加冷热己二酸的换热温差和熔融速率,选择混合后己二酸温度为160℃,保证足够的过热器换热面积,忽略熔融缓冲罐V-03的换热量,从而计算得出过热器E-05的换热面积为49平,液相己二酸的循环量约为99t/h。考虑液固混合器M-08的压力需求,循环泵P-04的扬程选择为35m,为保证操作的稳定性和停留时间的要求,己二酸原料罐V-06和原料泵P-07予以保留。考虑到熔融缓冲罐V-03内气体阻滞固体物料重力流动,设置压力平衡线L-4使料仓BK-01顶部和熔融缓冲罐V-03内的气相压力基本相等,同时配合液固混合器M-08的液体物流对固体己二酸的引流作用,设置气相循环线L-5。此外,己二酸进料及熔融装置还需要配合一定的温度、压力、料位、流量等控制仪表(如图1中虚线均为各控制仪表所连接的信号线,所述控制仪表包括但不限于流量监测、液位检测控制调节阀、流量检测控制调节阀等),保证装置连续稳定运行。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 一种固相物料进料及熔融装置和方法

- 一种连续进料及排料的等离子非金属物料熔融装置