一种高清洁度液压管路清洗系统

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及液压管道清洁技术领域,特别涉及一种高清洁度液压管路清洗系统。

背景技术

液压管路在汽车、船舶、铁路、航天等领域被大量使用,其用于各种功能机械动作的实现。而液压管路在成型、安装、焊接过程中则会不可避免地在管路内壁形成铁锈、焊渣、油污等其他污物,上述污物如果不能在设备运行前彻底清除,将会严重损坏设备,妨碍设备的正常运行。但是目前大部分的液压管路清洗,还处在敞开式压力冲洗,这种清洗方式不能控制污染源,清洁度的指标不能量化,清洗系统的清洗介质清洁度也不能有效保证。对于一些要求高的液压元件,比如有比例伺服阀的设备,管路的清洁度尤其重要。

发明内容

本发明的目的是克服现有技术存在的缺陷,提供一种高清洁度液压管路清洗系统。

实现本发明目的的技术方案是:一种高清洁度液压管路清洗系统,包括油箱、脉冲清洗回路、静压测试回路和循环过滤回路。

所述脉冲清洗回路包括通过管道依次连接的吸油过滤器、高压球阀、第一齿轮泵、第一单向阀、高压过滤器、蓄能器、第一工位、回油过滤器;所述吸油过滤器和回油过滤器分别设置在油箱内的两端,形成一个完整的清洗回路;所述齿轮泵上连接有变频电机。

所述静压测试回路包括通过管道依次连接的第二齿轮泵、第二单向阀;所述第二齿轮泵连接在第一齿轮泵和第一单向阀之间,所述第二单向阀连接在蓄能器和第一工位之间;所述第二齿轮泵上连接有电机。

所述循环过滤回路包括溢流阀,所述溢流阀一端通过管道连接在第二单向阀和第一工位之间,另一端通过管道连接至油箱内。

进一步的,还包括循环温控回路,所述循环温控回路包括通过管道依次连接的风冷却器、电磁溢流阀;所述风冷却器通过管道连接至油箱内,所述电磁溢流阀通过管道连接在第一单向阀和高压过滤器之间。

进一步的,还包括颗粒度检测回路,所述颗粒度检测回路包括通过管道依次连接的抽油泵、油液污染监测仪和颗粒度回油过滤器;所述抽油泵连接在第一工位和过滤器之间,所述颗粒度回油过滤器连接至油箱内,所述抽油泵和油液污染检测仪外并联跨接有一条管道。

进一步的,所述第一工位两端并联设置有第二工位。

进一步的,还包括气动吹干回路,所述气动吹干回路包括气动三联件、若干气动换向组件;所述第一工位和第二工位两端和气动三联件分别连接有气动换向组件,所述蓄能器和第二单向阀之间的管路上设置有一组和气动三联件连接的气动换向组件,所述过滤器远离油箱一端的管路上设置有和气动三联件连接的气动换向组件,所述气动三联件连接有外界的进气。

进一步的,所述气动换向组件包括通过管道依次连接的气动换向阀和气动高压球阀组。

进一步的,所述电磁溢流阀和第一单向阀之间设置有第一测压接头,所述蓄能器通过蓄能器安全阀组连接在管路上,所述蓄能器安全阀组和第二单向阀之间设置有第二测压接头,所述抽油泵和颗粒度回油过滤器之间设置有第三测压接头。

进一步的,所述第一测压接头和第一单向阀之间设置有第一压力传感器,所述第二测压接头和第一工位之间设置有第二压力传感器,所述气动高压球阀组和第二测压接头之间设置有第三单向阀。

进一步的,所述气动三联件和第二压力传感器右侧的管路上依次设置有气动换向阀和第四单向阀。

进一步的,所述油箱上设置有温度传感器、液位继电器、空气滤清器、电平衡过滤系统和低压球阀,所述电平衡过滤系统两端通过低压球阀和油箱连通。

采用上述技术方案后,本发明具有以下积极的效果:

(1)本发明采用管路串联式闭环清洗,避免外界污染物污染清洗中的管路。

(2)本发明采用颗粒度检测实时监测清洁度,规定清洗时间和规定的清洁度同时达到,清洗结束。

(3)本发明采用脉冲式清洗,能更好地将管内黏连的杂质清洗掉,保证管道内壁的清洁度。

(4)本发明采用站外集成了电平衡过滤系统,能保证清洗设备油箱内的油一直保持高清洁度,以确保清洗效果。

(5)本发明设备集成了保压、吹干功能,大大降低了生产成本,提高生产效率。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

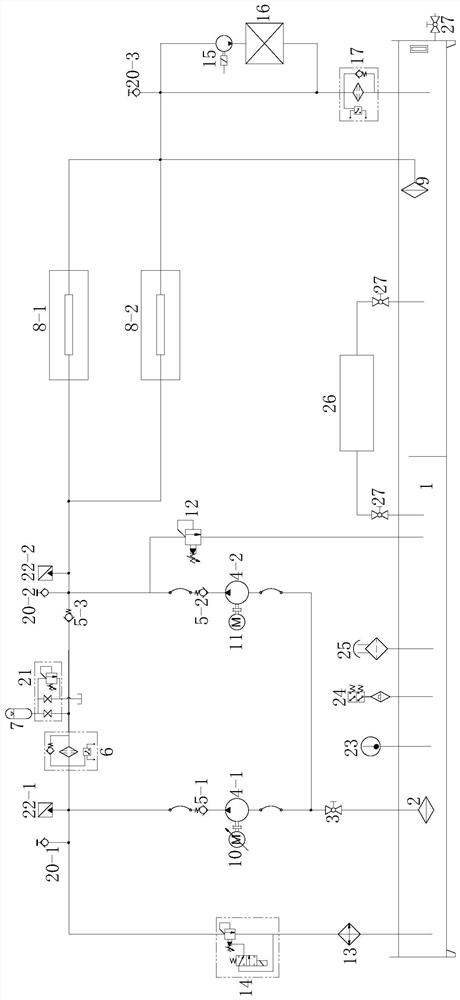

图1为实施例1的整体结构示意图;

图2为实施例2的整体结构示意图。

具体实施方式

(实施例1)

见图1,本发明具有油箱1、脉冲清洗回路、静压测试回路、循环过滤回路、循环温控回路、颗粒度检测回路。

脉冲清洗回路包括通过管道依次连接的吸油过滤器2、高压球阀3、第一齿轮泵4-1、第一单向阀5-1、高压过滤器6、蓄能器7、第一工位8-1、回油过滤器9;所述吸油过滤器2和回油过滤器9分别设置在油箱1内的两端,形成一个完整的清洗回路;齿轮泵4上连接有变频电机10。

静压测试回路包括通过管道依次连接的第二齿轮泵4-2、第二单向阀5-2;第二齿轮泵4-2连接在第一齿轮泵4-1和第一单向阀5-1之间,第二单向阀5-2连接在蓄能器7和第一工位8之间;第二齿轮泵4-2上连接有电机11。

循环过滤回路包括溢流阀12,溢流阀12一端通过管道连接在第二单向阀5-2和第一工位8-1之间,另一端通过管道连接至油箱1内。第一工位8-1两端并联设置有第二工位8-2。

循环温控回路,循环温控回路包括通过管道依次连接的风冷却器13、电磁溢流阀14;风冷却器13通过管道连接至油箱1内,电磁溢流阀14通过管道连接在第一单向阀5-1和高压过滤器6之间。

颗粒度检测回路,颗粒度检测回路包括通过管道依次连接的抽油泵15、油液污染监测仪16和颗粒度回油过滤器17;抽油泵15连接在第一工位8-1和过滤器9之间,颗粒度回油过滤器17连接至油箱1内,抽油泵15和油液污染检测仪16外并联跨接有一条管道。

油箱1上设置有温度传感器23、液位继电器24、空气滤清器25、电平衡过滤系统26和低压球阀27,电平衡过滤系统26两端通过低压球阀27和油箱1连通。

(实施例2)

见图2,本实施例与实施例1基本相同,其区别特征在于:清洗系统还包括气动吹干回路,气动吹干回路包括气动三联件18、若干气动换向组件19;第一工位8-1和第二工位8-2两端和气动三联件18分别连接有气动换向组件19,蓄能器7和第二单向阀5-2之间的管路上设置有一组和气动三联件18连接的气动换向组件19,过滤器9远离油箱1一端的管路上设置有和气动三联件18连接的气动换向组件19,气动三联件18连接有外界的进气。

气动换向组件19包括通过管道依次连接的气动换向阀191和气动高压球阀组192。

电磁溢流阀14和第一单向阀5-1之间设置有第一测压接头20-1,蓄能器7通过蓄能器安全阀组21连接在管路上,蓄能器安全阀组21和第二单向阀5-2之间设置有第二测压接头20-2,抽油泵15和颗粒度回油过滤器17之间设置有第三测压接头20-3。

第一测压接头20-1和第一单向阀5-1之间设置有第一压力传感器22-1,第二测压接头20-2和第一工位8-1之间设置有第二压力传感器22-2,气动高压球阀组192和第二测压接头20-2之间设置有第三单向阀5-3。

气动三联件18和第二压力传感器22-2右侧的管路上依次设置有气动换向阀191和第四单向阀5-4。

本发明的工作原理为:上述阀门、传感器等装置均连接至外部plc模块控制。

1.脉冲清洗:最大清洗流量145L/min,清洗流量比例可调;最大脉冲压力10MPa,脉冲压力可手动调节,脉冲清洗时间通过plc设置。脉冲清洗模式下,外接的主油泵工作,蓄能器充气,清洗液流经工件,蓄能器放气,往复脉冲清洗,到达清洗时间且到达清洁度要求,外接的清洗泵停止工作。

2.静压测试:流量为3L/min,最大测试压力20MPa,静压压力和保压时间可设置。静压测试模式下,外接的高压油泵工作,给工件冲压,达到设定的压力值,工件两端电磁阀关闭,高压泵停止,工件开始保压,到达设定时间,电磁阀打开,工件泄压。

3.吹干:气压0.4MPa以上,吹干时间plc设置。吹干出口设置防雾化装置,保持环境清洁。脉冲清洗或静压测试结束后,工件两段控制气源的电磁阀打开,开始吹干,到指定时间,电磁阀关闭,吹干结束。

4.循环温控:控制油液温度,使油液在最高设定温度范围内,保障系统的长时间运行。油液温度过高,外接的主泵打开,流经冷却器的电磁阀打开,风冷却器开启,高温油液流经风冷却器。

5.颗粒度检测:脉冲清洗过程中实时检测回油颗粒度,颗粒度达到测试设定值时,脉冲冲洗步骤完成。

6.循环过滤:旁路循环过滤回路,过滤油箱油液,过滤吸附油箱油液中微小颗粒,保持油液在NAS6级,减少换油次数。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高清洁度液压管路清洗系统

- 一种表面清洁度高的碳化硅衬底及其清洁方法