一种行程可调的双行程单级双作用钻杆夹紧油缸

文献发布时间:2023-06-19 12:24:27

技术领域

本发明属于油缸技术领域,具体涉及一种行程可调的双行程单级双作用钻杆夹紧油缸。

背景技术

采矿台车的开孔位置偏移是导致钻孔偏差的主要原因,开孔偏差的关键因素是由于凿岩设备在开孔时夹钎器没有在钻杆导向位置而产生的开孔偏差,从而影响爆破效果。因此夹钎器作为采矿台车的重要部件,在提高钻孔精度和上卸杆工作效率起到重要作用。

钻杆夹紧油缸是夹钎器的关键设备,通过油缸内活塞杆的运动来实现钻杆开孔导向与钻杆夹紧动作。当钻杆夹紧油缸处于开孔导向位置时,油缸活塞杆伸出端法兰距离钻杆距离为1-2mm,间隙在打孔前调整好的目的是将钻杆与凿岩机同轴度控制在合适范围内,使钻孔方位能更加精准。此为开孔导向行程。当钻杆夹紧油缸处于上卸杆工况时,油缸活塞杆需要夹紧钻杆,以进行必要的接杆和卸杆工作。此为钻杆夹紧行程。因此,采矿台车的钻杆夹紧油缸是一种双行程且两种行程差异不大,顺序动作可控的双作用油缸。

现有的技术方案有两种,方案一:液压对置式夹钎器,结构简单互换性强,油缸为双作用单活塞结构,通过油缸内活塞杆的运动来实现夹紧与打开动作。方案二如中国专利“一种动作顺序可控的三油口两级双作用液压缸”(CN107327440A)公开了一种动作顺序可控三油口两级双作用液压缸,当一级缸伸出时为导向行程,当二级缸伸出时是为夹紧行程。此方案具有能推动两级负载,两级行程,动作顺序可靠,连接管路不随动等优点。

在应用到采矿台车夹钎器后,以上两种方案都有一些缺点和弊端,方案一的弊端是当压力油从一个油口进入时,油缸伸出直至行程结束,此结构可以实现钻杆接卸杆功能,但无法定位开口位置实现开孔导向功能。方案二的弊端是,方案二从功能实现角度讲是一个常规的多级油缸,而非具有行程可调的单级缸。因此方案二必然两级油缸行程(导向行程和夹紧行程)差别较大,难以满足采矿台车要求的夹钎器油缸导向行程和夹紧行程差别不大这种客观要求。另外方案二动作顺序不可控,使用时只能先伸出一级缸(导向行程),然后伸出二级缸(夹紧行程),在采矿台车上使用时,操作较为繁琐,效率较低。

发明内容

为了克服上述现有技术的不足之处,本发明提供一种行程可调的双行程单级双作用钻杆夹紧油缸,钻杆夹紧油缸设置有三个油口A、B、C,当A油口通高压油时,即为夹紧行程,实现油缸的钻杆夹紧功能。当C油口通高压油时,为导向行程,实现油缸的导向开孔功能。

本发明是通过如下技术方案实现的:一种行程可调的双行程单级双作用钻杆夹紧油缸,包括一级运动总成、二级运动总成和三级运动总成,所述一级运动总成包括一级活塞杆、一级前端盖、一级活塞和一级导向套,所述二级运动总成包括二级活塞,所述三级运动总成包括三级缸盖、三级导向套Ⅰ、三级缸筒和三级导向套Ⅱ;

所述三级缸盖固定在三级缸筒的左外侧,所述三级导向套Ⅰ置于三级缸筒内,且三级导向套Ⅰ与所述三级缸盖通过紧固螺钉相固定,所述三级导向套Ⅱ固定在所述三级缸筒的右侧内部;所述一级活塞套装在所述三级缸筒和所述一级活塞杆之间,且一级活塞位于所述三级导向套Ⅱ的左侧,所述一级导向套套装在所述一级活塞杆内部,一级活塞杆由所述三级缸筒的内部穿过所述三级导向套Ⅱ后伸出三级缸筒,所述一级前端盖固定在所述一级活塞杆的右侧;所述二级活塞套装在所述三级导向套Ⅰ上,且二级活塞伸入所述一级活塞杆的内部,位于所述一级导向套右侧的二级活塞上设有与所述一级导向套轴向配合的挡块;

所述三级缸筒设有A油口、B油口和C油口,所述A油口通向油缸的无杆腔,所述一级导向套右侧与挡块间形成有E空腔,所述油缸的无杆腔通过所述一级导向套与所述二级活塞之间的A1油道与E空腔相连通;所述一级活塞与所述三级导向套Ⅱ之间形成有D空腔,所述B油口与所述D空腔相连通;所述二级活塞与所述一级前端盖间形成有F空腔,所述三级导向套Ⅰ上设有径向的C1油道和轴向的C2油道,C1油道和C2油道相连通,C1油道与C油口相连通,C2油道与F空腔相连通。

进一步地,所述一级活塞杆、一级活塞和一级导向套为整体结构。

进一步地,所述一级前端盖为法兰结构,一级前端盖与所述一级活塞杆通过螺栓连接。

进一步地,所述一级前端盖为圆柱结构,一级前端盖与所述一级活塞杆的内侧壁螺纹连接;所述三级导向套Ⅱ与所述三级缸筒螺纹连接。

进一步地,所述挡块为多个绕着所述二级活塞的外圆周环形均布的单体块组成。

进一步地,所述挡块为圆环。

本发明的有益效果是:本申请的钻杆夹紧油缸设置有三个油口A、B、C,当A油口通高压油时,即为夹紧行程,实现油缸的钻杆夹紧功能。当C油口通高压油时,为导向行程,实现油缸的导向开孔功能。同时设定行程调整装置,以有匹配不同直径的钻杆功能。另外,导向行程和夹紧行程的操作没有先后之分,动作顺序可控、可靠、不乱级。所有油口应都设置在三级缸筒上,三级缸筒与整机结构刚性连接,能实现管路不随动,减少管路破损。

附图说明

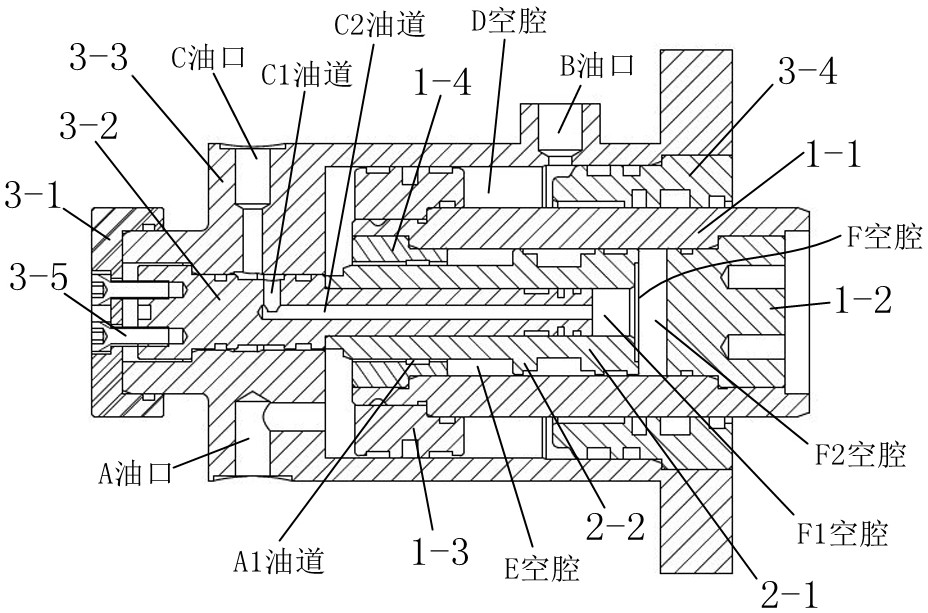

图1为本发明的结构示意图;

图2为本发明夹紧行程伸出的示意图;

图3为本发明导向行程伸出的示意图;

图中,1-1、一级活塞杆,1-2、一级前端盖,1-3、一级活塞,1-4、一级导向套,2-1、二级活塞,2-2、挡块,3-1、三级缸盖,3-2、三级导向套Ⅰ,3-3、三级缸筒,3-4、三级导向套Ⅱ,3-5、紧固螺钉。

具体实施方式

下面根据附图和实施例对本发明进一步说明。

如图1至图3所示,一种行程可调的双行程单级双作用钻杆夹紧油缸,包括一级运动总成、二级运动总成和三级运动总成,所述一级运动总成包括一级活塞杆1-1、一级前端盖1-2、一级活塞1-3和一级导向套1-4,所述二级运动总成包括二级活塞2-1,所述三级运动总成包括三级缸盖3-1、三级导向套Ⅰ3-2、三级缸筒3-3和三级导向套Ⅱ3-4;其中三级运动总成构成油缸基座,通过法兰固定到整机结构件上,相对于整机静止。二级运动总成能够相对于三级运动总成中的三级导向套Ⅰ3-2轴向滑动。一级运动总成能够在二级运动总成和三级运动总成上滑动。

具体地,如图1至图3所示,三级缸筒3-3内部设置为凸形孔,所述三级缸盖3-1固定在三级缸筒3-3的左外侧(即三级缸盖3-1固定在三级缸筒3-3的凸形孔较小的一端端部),所述三级导向套Ⅰ3-2由三级缸筒3-3内部的凸形孔较小的一端伸入三级缸筒3-3内部的凸形孔较大的一端,且三级导向套Ⅰ3-2与所述三级缸盖3-1通过紧固螺钉3-5相固定,并可通过紧固螺钉3-5的螺纹拧入三级导向套Ⅰ3-2的深度来控制油缸的行程。所述三级导向套Ⅱ3-4固定在所述三级缸筒3-3的右侧内部(即三级导向套Ⅱ3-4固定在三级缸筒3-3的凸形孔较大的一端)。所述一级活塞1-3套装在所述三级缸筒3-3和所述一级活塞杆1-1之间,且一级活塞1-3位于所述三级导向套Ⅱ3-4的左侧,所述一级导向套1-4套装在所述一级活塞杆1-1内部,一级活塞杆1-1由所述三级缸筒3-3的内部穿过所述三级导向套Ⅱ3-4后伸出三级缸筒3-3,所述一级前端盖1-2固定在所述一级活塞杆1-1的右侧。一级前端盖1-2可以做成法兰等连接方式,一级前端盖1-2通过螺栓与所述一级活塞杆1-1连接。或者如图1至图3所示,所述一级前端盖1-2为圆柱结构,一级前端盖1-2与所述一级活塞杆1-1的内侧壁螺纹连接;所述三级导向套Ⅱ3-4与所述三级缸筒3-3螺纹连接。所述二级活塞2-1套装在所述三级导向套Ⅰ3-2上,且二级活塞2-1伸入所述一级活塞杆1-1的内部,位于所述一级导向套1-4右侧的二级活塞2-1上设有与所述一级导向套1-4轴向配合的挡块2-2;

如图1至图3所示,所述三级缸筒3-3设有A油口、B油口和C油口,所述A油口通向油缸的无杆腔,所述一级导向套1-4、挡块2-2、二级活塞2-1、一级活塞杆1-1以及相应的密封圈(密封圈图示未标记)共同形成有E空腔,所述油缸的无杆腔通过所述一级导向套1-4与所述二级活塞2-1之间的A1油道与E空腔相连通。所述一级活塞杆1-1、一级活塞1-3、三级缸筒3-3、三级导向套Ⅱ3-4以及相应的密封圈(密封圈图示未标记)形成有D空腔,所述B油口与所述D空腔相连通。所述一级活塞杆1-1、二级活塞2-1、一级前端盖1-2、三级导向套Ⅰ3-2以及相应的密封圈(密封圈图示未标记)形成有F空腔,F空腔分为位于二级活塞2-1内的F1空腔和位于一级活塞杆1-1内的F2空腔,所述三级导向套Ⅰ3-2上设有径向的C1油道和轴向的C2油道,C1油道和C2油道相连通,C1油道与C油口相连通,C2油道与F空腔相连通;三级导向套Ⅰ3-2在靠近三级缸筒3-3的C油口处设有凹口,且该凹口两侧的三级导向套Ⅰ3-2与三级缸筒3-3间设有密封圈(密封圈图示未标记),确保在通过紧固螺钉3-5调节三级导向套Ⅰ3-2时,仍能保证C油口与C1油道的连通。

作为本实施例的改进,所述一级活塞杆1-1、一级活塞1-3和一级导向套1-4可以设计为整体结构。

具体地,挡块2-2为多个绕着所述二级活塞2-1的外圆周环形均布的单体块组成。或者本申请的挡块2-2也可以为圆环结构。挡块2-2采用能够满足在油缸夹紧伸出时对一级运动总成起到轴向限位的结构即可。

本发明的运动过程如下:

一、伸出过程

1、按夹紧行程伸出(如图2所示):A油口接外接高压,B油口和C油口均接外接低压回油。外接高压油由A油口进入油缸的无杆腔,在油缸的相应的密封圈的作用下,一级运动总成向右侧受力伸出。油缸无杆腔内的高压油会通过A1油道进入E空腔,进入E空腔的高压油推动二级活塞2-1进而带动二级运动总成向外伸出。同时D空腔内的液压油在一级运动总成右移的作用下经B油口排出。在二级活塞2-1朝右运动的过程中,F1空腔的体积变大,低压液压油将经C油口,通过C1油道和C2油道,进入F1空腔,完成补油过程。一级运动总成做伸出运动直至一级活塞1-3的右端面接触到三级导向套Ⅱ3-4的左端面,一级活塞1-3运动距离是为夹紧行程S1。

2、按导向行程伸出(如图3所示):C油口接外接高压,A油口接外接低压回油,B油口接背压阀形成背压。外接高压油由C油口进入,通过C1油道和C2油道,进入F1空腔和F2空腔。F2空腔中液压油作用在二级活塞2-1的右端面,二级活塞2-1受力向左侧运动,直至靠紧三级导向套Ⅰ3-2。而后,F2空腔中的液压油作用于一级前端盖1-2的左侧,一级前端盖1-2受力带动一级活塞杆1-1向外侧伸出。D空腔内的液压油在一级运动总成右移的作用下经B油口的背压阀排出,为此D空腔形成某一压力。E空腔内的液压油在一级运动总成右移的作用下通过油缸的无杆腔再由A油口流出。一级活塞杆1-1受力向外伸出,直至与挡块2-2接触后停止运动,一级活塞1-3运动距离是为导向行程S2。

二、缩回过程

1、油缸夹紧行程缩回(如图2所示):B油口接外接高压,A油口和C油口均接外接低压回油。外接高压油由B油口进入D空腔,D空腔中的高压油作用于一级活塞1-3的右端面,带动一级运动总成向左侧回缩运动。同时一级前端盖1-2与二级活塞2-1接触,推动二级运动总成向左侧回缩运动。油缸无杆腔的液压油在一级运动总成和二级运动总成共同向左侧回缩运动的作用下从A油口流出。一级运动总成和二级运动总成向左侧回缩运动,直至二级活塞2-1左端面与三级导向套Ⅰ3-2的内部台阶接触,油缸夹紧行程回缩完成。

2、油缸导向行程缩回(如图3所示):B油口外接高压油,A油口和C油口均接外接低压回油。外接高压油由B油口进入D空腔,D空腔中的高压油作用于一级活塞1-3的右端面,带动一级运动总成向左侧回缩运动。油缸无杆腔内的液压油从A油口流出。一级运动总成向左侧回缩运动,直至一级前端盖1-2的左端面与二级活塞2-1的右端面接触,油缸导向行程回缩完成。

- 一种行程可调的双行程单级双作用钻杆夹紧油缸

- 一种行程可调的双行程单级双作用钻杆夹紧油缸