模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及一种阀组,尤其涉及一种模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统。

背景技术

在农业装备、工程机械等液压驱动设备中,都需要实现不同油路动作的液压阀组,液压阀性能的好坏将直接影响整机的作业质量。当前,在液压阀组中,三通单向阀、节流阀、过载溢流阀都存在泄露问题,且阀组连接点多,油路复杂,可靠性差,安装不方便,占用空间较大,成本较高。模块化、组合式和集成化阀组的需求愈演愈烈,但目前还没有相关技术可以很好地解决上述问题。

发明内容

本发明所要解决的技术问题是提供一种结构合理紧凑且可靠性高的模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统。

为解决上述技术问题,本发明的技术方案是:模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统,包括主阀体,所述主阀体上设置有进油口P、回油口T和工作油口A;所述主阀体内设置有第一阀腔、第二阀腔和第三阀腔,所述第二阀腔内安装有第二比例节流阀,所述第一阀腔和所述第三阀腔同轴心且连通,所述第一阀腔内安装有第一比例节流阀,所述第三阀腔内安装有与所述第一比例节流阀连接的压力补偿器,所述压力补偿器与所述第一比例节流阀同轴分布;所述主阀体上还安装有整体式螺纹插装三通单向阀;

所述主阀体内设置有与所述回油口T连通的回油油道,所述回油油道与所述第一阀腔和所述第二阀腔连通,所述压力补偿器上设置有与所述进油口P连通的第一油槽,所述第三阀腔与所述第一阀腔之间设置有第一油道,所述第一阀腔和所述整体式螺纹插装三通单向阀的进油口之间设置有第二油道,所述第一比例节流阀上设置有与所述第二油道连通的第二油槽,所述整体式螺纹插装三通单向阀的出油口与所述工作油口A连通,所述整体式螺纹插装三通单向阀的侧油口与所述第二阀腔之间设置有第三油道,所述第二比例节流阀上设置有连通所述第二比例节流阀和所述第三油道的第一油孔,所述第二比例节流阀上还设置有连通所述第二比例节流阀和所述回油油道的第二油孔;

所述主阀体上还安装有无泄漏过载溢流阀,所述无泄漏过载溢流阀进油孔与所述第三油道连通,所述无泄漏过载溢流阀的出油孔与所述回油口T连通。

作为一种优选的技术方案,所述压力补偿器包括安装在所述第三阀腔内的压力补偿阀杆,所述第三阀腔的开口端安装有压力补偿阀盖,所述压力补偿阀杆与所述压力补偿阀盖之间安装有压力补偿回位弹簧;所述第一油槽设置在所述压力补偿阀杆上且与所述进油口P连通;

所述第一油道与所述第三阀腔的连通处位于所述进油口P和所述压力补偿回位弹簧之间。

作为一种优选的技术方案,所述第一比例节流阀包括安装在所述第一阀腔内的第一阀体和第一阀杆,所述第二油槽设置在所述第一阀杆上,所述第一阀体的外端螺纹安装有第一比例电磁铁,所述第一阀杆的一端伸入所述第一阀体内并与所述第一比例电磁铁传动连接,所述第一阀杆伸入所述第一阀体内的一端套装有第一回位弹簧,所述第一阀杆的另一端与所述压力补偿器连接。

作为一种优选的技术方案,所述第二比例节流阀包括安装在所述第二阀腔内的第二阀体,所述第一油孔和所述第二油孔设置在所述第二阀体上,所述第二阀体内安装有先导阀芯,所述先导阀芯的一端安装有先导驱动装置,所述先导阀芯的另一端安装有第二阀芯,所述第二阀芯的自由端安装有螺堵,所述螺堵的外侧设置有稳态关闭油腔,所述先导阀芯与所述第二阀芯之间设置有先导逻辑控制配合面,所述第二阀芯与所述第二阀体之间设置有位于所述第一油孔和所述第二油孔之间的第一逻辑配合面和第二逻辑配合面;所述先导阀芯与所述第二阀芯之间设置有连通所述第一油孔和所述稳态关闭油腔的泄压装置。

作为一种优选的技术方案,所述先导驱动装置包括安装在所述第二阀体自由端的第二比例电磁铁,所述先导阀芯的外端部与所述第二比例电磁铁传动连接,所述先导阀芯上安装有第二回位弹簧。

作为一种优选的技术方案,所述泄压装置包括设置在所述第二阀芯上泄压长孔,所述先导阀芯与所述第二阀芯之间设置有一端与所述先导逻辑控制配合面连接且另一端与所述泄压长孔连接的泄压缝隙。

作为一种优选的技术方案,所述先导阀芯靠近所述螺堵一端的内腔中安装有单向节流阀,所述先导阀芯内安装有一端与所述单向节流阀连接且另一端与所述先导驱动装置连接的顶杆。

作为一种优选的技术方案,所述主阀体上安装有与所述第二油道连通的第一压力传感器和与所述第三油道连通的第二压力传感器。

作为一种优选的技术方案,所述无泄漏过载溢流阀包括溢流阀体,所述溢流阀体的开口端安装有溢流阀盖,所述溢流阀体的密封端设置有多个溢流进油孔,所述溢流阀体内安装有溢流阀芯,所述溢流阀芯和所述溢流阀盖之间安装有溢流回位弹簧,所述溢流阀体的侧壁上设置有多个溢流出油孔,所述溢流回位弹簧将所述溢流阀芯压靠在所述溢流进油孔和所述溢流出油孔之间的所述溢流阀体内。

作为一种优选的技术方案,所述溢流阀体的密封端设置有溢流锥面体,所述溢流进油孔周向分布在所述溢流锥面体的侧锥面上;

所述溢流锥面体的内部设置有过载溢流导向筒,所述溢流阀芯的端部设置有与所述过载溢流导向筒小间隙配合的导向柱,所述导向柱上设置有阻尼泄油装置;

所述阻尼泄油装置包括设置在所述导向柱内且连通所述过载溢流导向筒底部和所述溢流进油孔的阻尼孔,和/或包括一组对称设置在所述导向柱外表面上的两个削平扁面。

由于采用了上述技术方案,模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统,包括主阀体,所述主阀体上设置有进油口P、回油口T和工作油口A;所述主阀体内设置有第一阀腔、第二阀腔和第三阀腔,所述第二阀腔内安装有第二比例节流阀,所述第一阀腔和所述第三阀腔同轴心且连通,所述第一阀腔内安装有第一比例节流阀,所述第三阀腔内安装有与所述第一比例节流阀连接的压力补偿器,所述压力补偿器与所述第一比例节流阀同轴分布;所述主阀体上还安装有整体式螺纹插装三通单向阀;所述主阀体内设置有与所述回油口T连通的回油油道,所述回油油道与所述第一阀腔和所述第二阀腔连通,所述压力补偿器上设置有与所述进油口P连通的第一油槽,所述第三阀腔与所述第一阀腔之间设置有第一油道,所述第一阀腔和所述整体式螺纹插装三通单向阀的进油口之间设置有第二油道,所述第一比例节流阀上设置有与所述第二油道连通的第二油槽,所述整体式螺纹插装三通单向阀的出油口与所述工作油口A连通,所述整体式螺纹插装三通单向阀的侧油口与所述第二阀腔之间设置有第三油道,所述第二比例节流阀上设置有连通所述第二比例节流阀和所述第三油道的第一油孔,所述第二比例节流阀上还设置有连通所述第二比例节流阀和所述回油油道的第二油孔;所述主阀体上还安装有无泄漏过载溢流阀,所述无泄漏过载溢流阀进油孔与所述第三油道连通,所述无泄漏过载溢流阀的出油孔与所述回油口T连通;主阀体上的各个组件都是整体螺纹插装式结构,所有的逻辑油道位于主阀体内,结构紧凑,占用空间较小,阀组的可靠性高。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

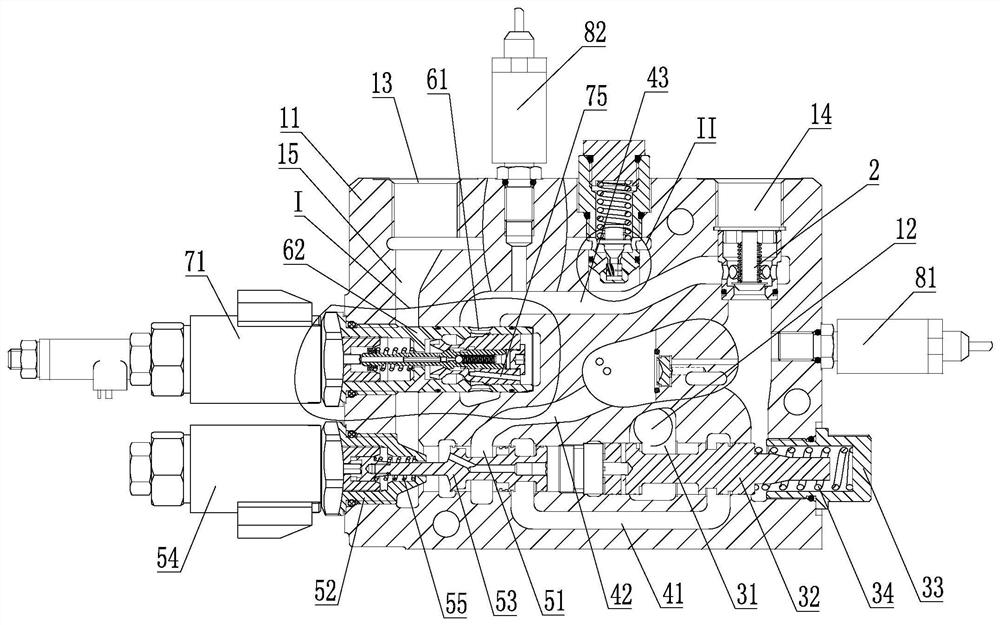

图1是本发明实施例中位状态的结构示意图;

图2是图1中的I处放大图;

图3是本发明实施例第一比例节流阀动作的结构示意图;

图4是图1中的II处放大图;

图5是图3中的III处放大图;

图6是图4中的A-A剖视图;

图7是本发明实施例第二比例节流阀动作的结构示意图;

图8是本发明实施例的装配图;

图9是本发明实施例不带位移传感器的第一比例节流阀的结构示意图;

图10是本发明实施例带位移传感器的第一比例节流阀的结构示意图;

图11是本发明实施例第二比例节流阀的第一种结构示意图;

图12是本发明实施例第二比例节流阀的第二种结构示意图;

图13是本发明实施例第二比例节流阀的第三种结构示意图;

图14是本发明实施例第二比例节流阀的第四种结构示意图;

图15是本发明实施例第二比例节流阀的第五种结构示意图;

图中:11-主阀体;12-进油口P;13-回油口T;14-工作油口A;15-回油油道;2-整体式螺纹插装三通单向阀;3-压力补偿器;31-第一油槽;32-压力补偿阀杆;33-压力补偿阀盖;34-压力补偿回位弹簧;41-第一油道;42-第二油道;43-第三油道;5-第一比例节流阀;51-第二油槽;52-第一阀体;53-第一阀;54-第一比例电磁铁;55-第一回位弹簧;6-第二比例节流阀;61-第一油孔;62-第二油孔;63-第二阀体;64-第二阀芯;65-先导阀芯;66-螺堵;67-稳态关闭油腔;68-第二回位弹簧;71-第二比例电磁铁;72-先导逻辑控制配合面;73-第一逻辑配合面;74-第二逻辑配合面;75-泄压长孔;76-单向节流阀;77-顶杆;81-第一压力传感器;82-第一压力传感器;9-无泄漏过载溢流阀;91-溢流阀体;92-溢流阀盖;93-溢流进油孔;94-溢流阀芯;95-溢流回位弹簧;96-溢流出油孔;971-过载溢流导向筒;972-导向柱;973-阻尼孔;974-削平扁面。

具体实施方式

下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

如图1、图2、图3和图8所示,模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统,即模块化稳态关闭比例节流、单向及过载溢流多重无泄漏阀组系统,包括主阀体11,所述主阀体11上设置有进油口P12、回油口T13和工作油口A14;所述主阀体11内设置有第一阀腔、第二阀腔和第三阀腔,所述第二阀腔内安装有第二比例节流阀6,所述第一阀腔和所述第三阀腔同轴心且连通,所述第一阀腔内安装有第一比例节流阀5,所述第三阀腔内安装有与所述第一比例节流阀5连接的压力补偿器3;所述压力补偿器3与所述第一比例节流阀5同轴分布;所述主阀体11上还安装有整体式螺纹插装三通单向阀2;

所述主阀体11内设置有与所述回油口T13连通的回油油道15,所述回油油道15与所述第一阀腔和所述第二阀腔连通,所述压力补偿器3上设置有与所述进油口P12连通的第一油槽31,所述第三阀腔与所述第一阀腔之间设置有第一油道41,所述第一阀腔和所述整体式螺纹插装三通单向阀2的进油口之间设置有第二油道42,所述第一比例节流阀5上设置有与所述第二油道42连通的第二油槽51,所述整体式螺纹插装三通单向阀2的出油口与所述工作油口A14连通,所述整体式螺纹插装三通单向阀2的侧油口与所述第二阀腔之间设置有第三油道43,所述第二比例节流阀6上设置有连通所述第二比例节流阀6和所述第三油道43的第一油孔61,所述第二比例节流阀6上还设置有连通所述第二比例节流阀6和所述回油油道15的第二油孔62;所述主阀体11上还安装有无泄漏过载溢流阀9,所述无泄漏过载溢流阀9的进油孔与所述第三油道43连通,所述无泄漏过载溢流阀9的出油孔与所述回油口T13连通。

所述压力补偿器3包括安装在所述第三阀腔内的压力补偿阀杆32,所述第三阀腔的开口端安装有压力补偿阀盖33,所述压力补偿阀杆32与所述压力补偿阀盖33之间安装有压力补偿回位弹簧34;所述第一油槽31设置在所述压力补偿阀杆32上且与所述进油口P12连通。所述第一油道41与所述第三阀腔的连通处位于所述进油口P12和所述压力补偿回位弹簧34之间。

如图1和图9所示,所述第一比例节流阀5包括安装在所述第一阀腔内的第一阀体52和第一阀杆53,所述第二油槽51设置在所述第一阀杆53上,所述第一阀体52的外端螺纹安装有第一比例电磁铁54,所述第一阀杆53的一端伸入所述第一阀体52内并与所述第一比例电磁铁54传动连接,所述第一阀杆53伸入所述第一阀体52内的一端套装有第一回位弹簧55,所述第一阀杆53的另一端与所述压力补偿器3连接。

如图10所示,为了更加精准的控制第一阀杆53的位移,在所述第一比例电磁铁54的外端安装位移传感器。

所述第二比例节流阀6包括安装在所述第二阀腔内的第二阀体63,所述第一油孔61和所述第二油孔62设置在所述第二阀体63上,所述第二阀体63内安装有先导阀芯65,所述先导阀芯65的一端安装有先导驱动装置,所述先导阀芯65的另一端安装有第二阀芯64,所述第二阀芯64的自由端安装有螺堵66,所述螺堵66的外侧设置有稳态关闭油腔67,所述先导阀芯65与所述第二阀芯64之间设置有先导逻辑控制配合面72,所述第二阀芯64与所述第二阀体63之间设置有位于所述第一油孔61和所述第二油孔62之间的第一逻辑配合面73和第二逻辑配合面74;所述先导阀芯65与所述第二阀芯64之间设置有连通所述第一油孔61和所述稳态关闭油腔67的泄压装置。

所述先导驱动装置包括安装在所述第二阀体63自由端的第二比例电磁铁71,所述先导阀芯65的外端部与所述第二比例电磁铁71传动连接,所述先导阀芯65上安装有第二回位弹簧68。所述泄压装置包括设置在所述第二阀芯64上泄压长孔75,所述先导阀芯65与所述第二阀芯64之间设置有一端与所述先导逻辑控制配合面72连接且另一端与所述泄压长孔75连接的泄压缝隙。所述先导阀芯65靠近所述螺堵66一端的内腔中安装有单向节流阀76,所述先导阀芯65内安装有一端与所述单向节流阀76连接且另一端与所述先导驱动装置连接的顶杆77。

所述第二比例节流阀6可以采用多种结构,当先导阀芯65内部设置单向节流阀76时,可以采用如图11和图12两种结构,具备零泄漏特点,图12在第二比例电磁铁71的外端部安装有位移传感器,可以精确控制先导阀芯65的位移距离。当先导阀芯65的内部不安装单向节流阀76时,如图13和图14所示,在先导阀芯65与第二阀芯64的圆柱面配合段安装密封圈,采用O型密封圈或低阻尼密封圈,达到零泄漏的目的。当然,在先导阀芯65与第二阀芯64的圆柱面配合段也可以不安装密封圈,如图15所示,此时形成微泄露结构,阀的响应度高。

所以,所述第二比例节流阀6具有以下五种结构形式,如图11至图15所示:

1.有单向节流阀76,有位移传感器,能够在启动行程以内先打开单向节流阀76,再实现比例控制,可实现高响应、零泄露;

2.有单向节流阀76,没有位移传感器,能够在启动行程以内,电流脉冲先打开单向节流阀76,再实现比例控制,可实现高响应、零泄露;

3.既没有单向节流阀76也没有位移传感器,但设置有O型圈,可以做线性度要求不高的先导比例控制或先导式开关阀,近乎零泄露;

4.既没有单向节流阀76也没有位移传感器,但设置有单/双低阻尼密封圈,可实现较高高响应,近乎零泄露;

5.既没有单向节流阀76也没有位移传感器和密封圈,可以实现微泄露。

所述主阀体11上安装有与所述第二油道42连通的第一压力传感器81和与所述第三油道43连通的第二压力传感器82。

所述无泄漏过载溢流阀9包括溢流阀体91,所述溢流阀体91的开口端安装有溢流阀盖92,所述溢流阀体91的密封端设置有多个溢流进油孔93,所述溢流阀体91内安装有溢流阀芯94,所述溢流阀芯94和所述溢流阀盖92之间安装有溢流回位弹簧95,所述溢流阀体91的侧壁上设置有多个溢流出油孔96,所述溢流回位弹簧95将所述溢流阀芯94压靠在所述溢流进油孔93和所述溢流出油孔96之间的所述溢流阀体91内。所述溢流阀体91的密封端设置有溢流锥面体,所述溢流进油孔93周向分布在所述溢流锥面体的侧锥面上;如图4、图5和图6所示,所述溢流锥面体的内部设置有过载溢流导向筒971,所述溢流阀芯94的端部设置有与所述过载溢流导向筒971小间隙配合的导向柱972,所述导向柱972上设置有阻尼泄油装置;所述阻尼泄油装置包括设置在所述导向柱972内且连通所述过载溢流导向筒971底部和所述溢流进油孔的阻尼孔973;和/或包括一组对称设置在所述导向柱972外表面上的两个削平扁面974。阻尼孔973和削平扁面974可以二选一,也可以两者兼有。

本技术方案采用的具有导向结构的整体式锥面无泄漏过载溢流阀,具备下述特点:

1、导向柱972与过载溢流导向筒971之间的小间隙圆柱面导向结构,可实现冲击工况下的稳定锥面密封状态。

所述溢流阀芯91上设置的圆柱体形状的导向柱972与溢流阀体的过载溢流导向筒971之间的小间隙配合用来实现无泄漏过载溢流阀的阀芯椎体稳定导向,以实现可靠无泄漏结构设计目的。

2、过载溢流导向筒971内导向阻尼控制腔内的油压通过导向柱972上设置的端面中心阻尼孔973泄走,或者导向柱972侧面设置对称的小扁面结构,即削平扁面974,在削平扁面974与过载溢流导向筒971之间形成相对较大的间隙,实现油压的排泄。

所述阻尼孔973或所述削平扁面974与所述过载溢流导向筒底部之间形成阻尼控制器,通过调节阻尼孔973直径大小或对称平行削平扁面974的大小可以调节阻尼器的阻尼以达到调整无泄漏过载溢流阀稳定开启的目的。

第一比例电磁铁54和第二比例电磁铁71皆不动作时,第一比例节流阀5和第二比例节流阀6均处于图1中所示位置,进油口P12的压力油无法通过第一比例节流阀5,在泵端通过无泄漏过载溢流阀9回到油箱,不能为工作油口A14供油。工作油口A14的压力油通过整体式螺纹插装三通单向阀2、第三油道43到达第二比例节流阀6处,但此时第二比例节流阀6是关闭的,所以压力油无法通过第二比例节流阀6进入回油口T13。

如图3所示,第一比例电磁铁54动作、第二比例电磁铁71不动作时,第一比例节流阀5的第一阀杆53向右移动,进油口P12的压力油通过压力补偿器3上第一油槽31、第三阀腔、第一油道41、第一阀腔、第二油槽51、第二油道42,经整体式螺纹插装三通单向阀2到达工作油口A14,为工作油口A14供油。如果工作油口A14压力超载,工作油口A14的压力油通过整体式螺纹插装三通单向阀2的侧油口进入到第三油道43,然后通过无泄漏过载溢流阀9回到回油口T13。

如图7所示,第一比例电磁铁54不动作、第二比例电磁铁71动作时,第二比例节流阀6开启,工作油口A14的压力油通过第三油道43、第一油孔61进入到第二比例节流阀6的第二阀体63内,流经第二阀体63与第二阀芯64之间的缝隙通过第二油孔62回到回油口T13。

第一比例电磁铁54和第二比例电磁铁71都动作时,第一比例节流阀5和第二比例节流阀6开启,进油口P12的液压油经压力补偿器3的第一油槽31、第三阀腔、第一油道41、第一阀腔、第二油槽51、第二油道42、整体式螺纹插装三通单向阀2、第三油道43、第一油孔61、第二阀体63与第二阀芯64之间的通道、第二油孔62,回到回油口T13。

在本技术方案中,整体式螺纹插装三通单向阀2、无泄漏过载溢流阀9、第一比例节流阀5、第二比例节流阀6均实现整体式模块化设计,具有下述特点:

一、整体螺纹插装式次级比例先导单向节流阀:1、先导阀芯65与第二阀芯64之间、第二阀芯64与第二阀体63之间均采用双锥面密封:先导级和主阀级均为锥面密封;2、次级压力比例先导;3、稳态关闭:比例电磁力方向与先导阀芯65打开方向一致;4、阀体为一个整体零件,比例电磁铁直接与整体式阀体连接。

二、整体式螺纹插装三通单向阀2,采用锥面密封形式,实现零泄露,整体式设计,装配、调试及维修更方便,三通结构布局,侧通时流阻更小。

三、具有导向结构的整体式锥面无泄漏过载溢流阀9。

四、多重无泄漏元件组合系统:1、整体式比例节流阀是两级锥阀结构、整体式螺纹插装三通单向阀2是锥阀式无泄漏结构、无泄漏过载溢流阀9是整体式带有导向的锥阀结构,构成单向节流油路的所有环节均由无泄漏结构构成。

五、采用模块化设计:比例先导节流阀、整体式无泄漏过载溢流阀9、整体式螺纹插装三通单向阀2为独立模块结构,第一比例节流阀5和压力补偿器3采用分离模块化接口结构设计,无须调整,直接装到阀体内即可。

在使用过程中,可以采用多个阀组并联的应用模式,相邻的阀组之间通过梭阀连接,梭阀与阀组内的第二油道42连通,检测哪个阀组的压力大,则将该阀组与外部油路连接。

以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 模块化稳态关闭比例节流单向及过载溢流多重无泄漏系统

- 整体插装式零泄漏低能位稳态关闭比例先导单向节流阀