步进加热炉升降油缸的液压控制装置

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及一种步进加热炉左、右步进梁升降油缸的液压控制装置,属于液压技术领域。

背景技术

板材、棒材或线材的热轧广泛采用步进式加热炉对冷态或热态钢坯进行炉内运送和加热。连铸钢坯由入炉辊道间断地送入炉内,炉底步进机构(步进梁)托着钢坯作周而复始的步进运动,钢坯在炉内经过几十步的步进运动后,达到轧制所需的温度,由出炉辊道将其送往连轧机进行轧制。步进式加热炉通常采用两台步进梁升降油缸,一台步进梁平移油缸反复交替工作完成钢坯的步进式运送。目前步进加热炉升降液压装置存在如下问题:

1、为了提高步进加炉步进机构的运行平稳性、安全性,液压系统中的液压元件和电气元件越来越多,这些液压元件和电气元件的增加势必造成加热炉故障率的增高,并且一旦出现故障,查找故障难度比较大,要花费很多时间才能找到并排除故障。这就直接影响了生产的正常进行。

2、步进加热炉的两个步进梁升降油缸采用步进梁同步,在液压系统中没有液压同步的设计,导致步进梁受力不均匀,运行一段时间后容易变形、损坏,而更换步时梁要要占用大量的生产时间,给企业带来很大的损失。

发明内容

本发明的目的在于针对现有技术之弊端,提供一种步进加热炉升降油缸的液压控制装置,以减轻液压系统故障检修对热轧生产造成的影响,保证液压设备的正常运行,提高轧钢设备的稳定性和可靠性。

为实现上述目的,本发明采用如下技术方案:

一种步进加热炉升降油缸的液压控制装置,包括闭环控制系统和开环控制系统,所述闭环控制系统包括与工控机的输出端连接的锁紧装置、左升降油缸控制回路、右升降油缸控制回路以及与工控机的输入端连接且分别安装在步进加热炉的左、右步进梁升降油缸上的两个活塞杆位移传感器,所述左升降油缸控制回路、右升降油缸控制回路通过锁紧装置分别与步进加热炉的左、右步进梁升降油缸连接,所述开环控制系统与步进加热炉的左、右步进梁升降油缸连接。

上述步进加热炉升降油缸的液压控制装置,所述左升降油缸控制回路包括左比例换向阀,所述左比例换向阀的P口接压力油,T口接回油管,A口和B口通过锁紧装置分别与步进加热炉的左步进梁升降油缸的无杆腔和有杆腔连接;所述右升降油缸控制回路包括右比例换向阀,所述右比例换向阀的P口接压力油,T口接回油管,A口和B口通过锁紧装置分别与步进加热炉的右步进梁升降油缸的无杆腔和有杆腔连接,左比例换向阀和右比例换向阀的控制端与工控机的输出端连接。

上述步进加热炉升降油缸的液压控制装置,所述左升降油缸控制回路还包括左梭阀和左压力补偿器,所述左梭阀的两个进油口分别与左比例换向阀的A口和B口连接,所述左压力补偿器串接在左比例换向阀的P口所连接的高压油管上,左压力补偿器的压力检测口与左梭阀的工作口连接;所述右升降油缸控制回路还包括右梭阀和右压力补偿器,所述右梭阀的两个进油口分别与右比例换向阀的A口和B口连接,所述右压力补偿器串接在右比例换向阀的P口所连接的高压油管上,右压力补偿器的压力检测口与右梭阀的工作口连接。

上述步进加热炉升降油缸的液压控制装置,所述锁紧装置包括闭控换向阀、左一液控单向阀、左二液控单向阀、右一液控单向阀和右二液控单向阀,所述闭控换向阀的P口接压力油,T口接泄油管,所述左一液控单向阀、左二液控单向阀、右一液控单向阀和右二液控单向阀分别串接在左比例换向阀和右比例换向阀的A口和B口所连接的油管上,它们的控制油口与闭控换向阀的A口和B口连接。

上述步进加热炉升降油缸的液压控制装置,所述开环控制系统包括锁闭装置和升降控制回路,所述升降控制回路包括比例换向阀,所述比例换向阀的P口接压力油,T口接回油管,比例换向阀的控制端与工控机的输出端连接;所述锁闭装置包括开控换向阀、右一开液控单向阀、右二开液控单向阀、右三开液控单向阀、右四开液控单向阀,所述开控换向阀的P口接压力油,T口接泄油管,A口和B口接右一开液控单向阀、右二开液控单向阀、右三开液控单向阀和右四开液控单向阀的控制油口,所述右一开液控单向阀和右二开液控单向阀的一端与比例换向阀的A口连接,另一端分别与左步进梁升降油缸和右步进梁升降油缸的无杆腔连接,所述右三开液控单向阀和右四开液控单向阀的一端与比例换向阀的B口连接,另一端分别与左步进梁升降油缸和右步进梁升降油缸的有杆腔连接。

上述步进加热炉升降油缸的液压控制装置,所述比例换向阀的A口与右一开液控单向阀和右二开液控单向阀之间设有同步装置,所述同步装置包括左单向阀、左开溢流阀、同步马达、右开溢流阀和右单向阀,所述同步马达的进油口与比例换向阀的A口连接,两个分油口分别与右一开液控单向阀和右二开液控单向阀连接,所述左单向阀和右单向阀的进油口接回油管路,出油口分别与右一开液控单向阀和右二开液控单向阀连接,所述左开溢流阀和右开溢流阀分别与同步马达的两个分油口的管路连接。

上述步进加热炉升降油缸的液压控制装置,所述左步进梁升降油缸的无杆腔所连接的管路上设有左平衡阀和左溢流阀,所述右步进梁升降油缸的无杆腔所连接的管路上设有右平衡阀和右溢流阀。

本发明采用两套液压控制系统对步进加热炉的升降油缸进行控制,当一套液压控制系统发生故障时,可以立即启用另一套液压控制系统而无需停机,从而减轻了液压系统故障对热轧生产造成的影响,保证了液压设备的正常运行,提高了轧钢设备的稳定性和可靠性。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

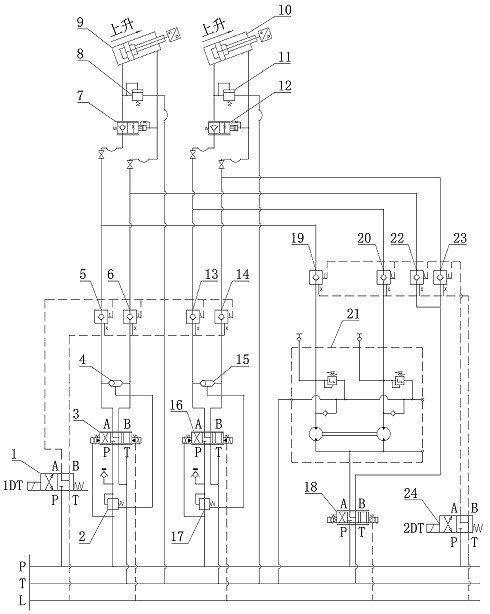

图1是本发明的液压系统原理图;

图2是同步装置的液压原理图。

图中各标号为:1、闭控换向阀,2、左压力补偿器,3、左比例换向阀,4、左梭阀,5、左一液控单向阀,6、左二液控单向阀,7、左平衡阀,8、左溢流阀,9、左步进梁升降油缸,10、右步进梁升降油缸,11、右溢流阀,12、右平衡阀,13、右一液控单向阀,14、右二液控单向阀,15、右梭阀,16、右比例换向阀,17、右压力补偿器,18、比例换向阀,19、右一开液控单向阀,20、右二开液控单向阀,21、同步装置,22、右三开液控单向阀,23、右四开液控单向阀,24、开控换向阀,25、左单向阀,26、左开溢流阀,27、同步马达,28、右开溢流阀,29、右单向阀。

具体实施方式

本发明提供了一种采用闭环、开环两种控制方式的步进加热炉升降油缸的液压控制装置,该装置可提高步进加热炉升降油缸同步控制精度,消除同步误差,达到延长步进梁使用寿命,增加步进加热炉运行稳定性、可靠性的目的。

本发明由两个液压控制系统和公共回路组成,一个是闭环控制系统,一个是开环控制系统,两个液压控制系统通过液压管路并联在一起,一起与公共回路相连接。公共回路包括一个左缸旁回路和一个右缸旁回路。

参看图1和图2,闭环控制系统主要由闭控换向阀1、左压力补偿器2、左比例换向阀3、左梭阀4、左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14、右梭阀15、右比例换向阀16、右压力补偿器17组成。其中,闭控换向阀1、左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14组成锁紧装置,由闭控换向阀1控制左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14四个液控单向阀的打开和锁定,当闭环控制系统工作时,闭控换向阀1控制左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14四个液控单向阀打开,当开环控制系统工作时闭控换向阀1控制左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14四个液控单向阀的锁定。左比例换向阀3、左梭阀4、左压力补偿器2组成左升降油缸控制回路,左比例换向阀3用于控制左步进梁升降油缸9的活塞杆伸出或缩回(即步进梁上升或下降),左梭阀4、左压力补偿器2组成一个进口压力补偿器,左比例换向阀3之前叠加一个进口压力补偿器有效解决了负载压力波动引起流量波动的问题,从而保证通过左比例换向阀3的油液流量与电信号成正比例变化,使得步进梁升降过程得到更好的调控,惯性冲击得到有效抑制。右比例换向阀16、梭阀15、右压力补偿器17组成右升降油缸控制回路,右比例换向阀16用于控制右步进梁升降油缸10的活塞杆伸出或缩回(即步进梁上升或下降)。右梭阀15、右压力补偿器17组成一个进口压力补偿器,右比例换向阀16之前叠加一个进口压力补偿器有效解决了负载压力波动引起流量波动的问题,从而保证通过左比例换向阀3的油液流量与电信号成正比例变化,使得步进梁升降过程得到更好的调控,惯性冲击得到有效抑制。

左步进梁升降油缸9、右步进梁升降油缸10是两个带活塞杆位移传感器的液压缸,在工作时,活塞杆位移传感器把位移数据传给工控机,工控机运算处理后发出控制信号给左比例换向阀3、右比例换向阀16用于调节它们的同步。在这个液压同步控制中采用“主从方式”控制策略,在两个需要同步控制的执行元件中以左步进梁升降油缸9的活塞杆位移传感器输出为理想输出,而右步进梁升降油缸10的活塞杆位移传感器输出受到控制来跟踪这一选定的理想输出,并达到同步驱动,由于它靠的是对输出量进行检测、反馈,从而构成反馈闭环控制,消除或抑制了不利因素的影响,因此可以得高精度的同步驱动。

开环控制系统包括一个锁闭装置、同步回路、升降控制回路。锁闭装置由开控换向阀24、右一开液控单向阀19、右二开液控单向阀20、右三开液控单向阀22、右四开液控单向阀23组成,当开环控制系统工作时,开控换向阀24电磁铁2DT得电,右一液控单向阀19、右二液控单向阀20、右三液控单向阀22、右四液控单向阀23打开,当开环控制系统不工作时,开控换向阀24电磁铁2DT失电,右一液控单向阀19、右二液控单向阀20、右三液控单向阀22、右四液控单向阀23锁定。升降控制回路由比例换向阀18组成,用于控制左步进梁升降油缸9、右步进梁升降油缸10的活塞杆伸出或缩回(即步进梁上升或下降)。同步回路即同步装置21,由左单向阀25、左开溢流阀26、同步马达27、右开溢流阀28、右单向阀29组成,安装在比例换向阀18与左步进梁升降油缸9、右步进梁升降油缸10的无杆腔之间的油路上,从比例换向阀18来的压力油,经过同步马达27后均等地分成两路,分别进入左步进梁升降油缸9、右步进梁升降油缸10无杆腔,同步装置21中的左开溢流阀26、右开溢流阀28用于溢流,假如左步进梁升降油缸9到行程后,右步进梁升降油缸10继续运行,那么与左步进梁升降油缸9相连接的左开溢流阀26就会溢流。而右步进梁升降油缸10无杆腔就会通过与之相连接的右单向阀29从油箱中吸油,同理当右步进梁升降油缸10到行程后,左步进梁升降油缸9继续运行时,就会使右开溢流阀28溢流,左单向阀25从油箱中吸油,总之左单向阀25、左开溢流阀26、右开溢流阀28、右单向阀29用于同步回路消除同步积累误差。

开环控制系统中的比例换向阀18只用于油路的换向,并按程序设定好的流量输出,起到缓冲和减少冲击的作用, 而在开环控制系统中起同步作用的是同步回路。对于比例换向阀18来说,反馈信号虽进入了工控机,但工控机却没有因此而输出调节的信号,没有进行反馈,是开环控制。

左平衡阀7、左溢流阀8组成左缸旁回路,左平衡阀7兼有液控单向阀和流量限制阀的功能,用以保证升降动作的控制精度和安全性。左溢流阀8起限压安全作用。

右平衡阀12、右溢流阀11组成右缸旁回路,右平衡阀12兼有液控单向阀和流量限制阀的功能,用以保证升降动作的控制精度和安全性。右溢流阀11起限压安全作用。

左缸旁回路和右缸旁回路构成公共回路。

本发明的工作过程是这样的:

1、待机

左比例换向阀3、右比例换向阀16、比例换向阀18均没有接到工控机的信号,同时闭控换向阀1的电磁铁1DT失电,开控换向阀24的电磁铁2DT失电,左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14、右一开液控单向阀19、右二开液控单向阀20、右三开液控单向阀22、右四开液控单向阀23全锁定,步进加热炉升降油缸的液压控制装置中的两个液压控制系统都不工作,处于待机状态。

2、闭环控制系统工作,开环控制系统待机

1)步进梁上升

闭控换向阀1的电磁铁1DT得电,控制压力油打开左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14,同时,左比例换向阀3、右比例换向阀16接到工控机的控制信号, 压力油经左压力补偿器2、左比例换向阀3、左一液控单向阀5、左平衡阀7进入到左步进梁升降油缸9的无杆腔,推动活塞杆向上移动,同时左步进梁升降油缸9的有杆腔的液压油由左二液控单向阀6、左比例换向阀3进入到回油管路,与此同时,压力油经右压力补偿器17、右比例换向阀16、右一液控单向阀13、右平衡阀12进入到右步进梁升降油缸10的无杆腔,推动活塞杆向上移动,同时右步进梁升降油缸10的有杆腔的液压油由右二液控单向阀14、右比例换向阀16 进入到回油管路。

当左步进梁升降油缸9、右步进梁升降油缸10活塞杆上升最高端时,工控机停止给左比例换向阀3、右比例换向阀16发控制信号,闭控换向阀1的电磁铁1DT失电,左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14自动锁定。

2)步进梁下降

步进加热炉平移液压系统驱动加热炉步进梁向前平移,平移到位后,闭控换向阀1的电磁铁1DT得电,控制压力油打开左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14,同时,左比例换向阀3、右比例换向阀16接到工控机的控制信号, 压力油经左压力补偿器2、左比例换向阀3、左二液控单向阀6、进入到左步进梁升降油缸9的有杆腔,推动活塞杆向下移动,同时左步进梁升降油缸9的无杆腔的液压油由左平衡阀7、左一液控单向阀5、左比例换向阀3进入到回油管路,与此同时,压力油经右压力补偿器17、右比例换向阀16、右二液控单向阀14、进入到右步进梁升降油缸10的有杆腔,推动活塞杆向下移动,同时右步进梁升降油缸10的无杆腔的液压油由右平衡阀12、右一液控单向阀13、右比例换向阀16 进入到回油管路。

当左步进梁升降油缸9、右步进梁升降油缸10活塞杆下降到最低端时,工控机停止给左比例换向阀3、右比例换向阀16发控制信号,闭控换向阀1的电磁铁1DT失电,左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14自动锁定。

步进加热炉平移液压系统驱动加热炉步进梁后退平移,平移到位后,步进加热炉重复步进梁上升的工作,就这样循环往复工作。

2、开环控制系统工作,闭环控制系统待机

1)当发生故障时,关闭液压闭环控制系统

工控机停止给左比例换向阀3、右比例换向阀16发控制信号,同时,闭控换向阀1的电磁铁1DT失电,左一液控单向阀5、左二液控单向阀6、右一液控单向阀13、右二液控单向阀14锁定。

1)开环控制系统工作

步进梁上升

开控换向阀24的电磁铁2DT得电,右一开液控单向阀19、右二开液控单向阀20、右三开液控单向阀22、右四开液控单向阀23打开,工控机给比例换向阀18发控制信号,压力油经比例换向阀18后进入到同步装置21中并由同步装置21均分成两股等量的压力油,其中的一股压力油经右一开液控单向阀19、左平衡阀7进入到左步进梁升降油缸9的无杆腔,另一股压力油经右二开液控单向阀20、右平衡阀12进入到右步进梁升降油缸10的无杆腔,左步进梁升降油缸9、右步进梁升降油缸10的活塞杆上升,同时左步进梁升降油缸9有杆腔的液压油经右三开液控单向阀22和比例换向阀18进入到回油管路,右步进梁升降油缸10有杆腔的液压油经右四开液控单向阀23和比例换向阀18进入到回油管路。当左步进梁升降油缸9、右步进梁升降油缸10的活塞杆上升最高端时,工控机停止给比例换向阀18发控制信号,闭控换向阀2的电磁铁2DT失电,右一开液控单向阀19、右二开液控单向阀20、右三开液控单向阀22、右四开液控单向阀23锁定。

步进梁下降

步进加热炉平移液压系统驱动加热炉步进梁向前平移,平移到位后,开控换向阀24的电磁铁2DT得电,压力控制油打开右一开液控单向阀19、右二开液控单向阀20、右三开液控单向阀22、右四开液控单向阀23,同时,比例换向阀18接到工控机的控制信号,压力油经比例换向阀18和右三开液控单向阀22、右四开液控单向阀23分别进入到左步进梁升降油缸9、右步进梁升降油缸10的有杆腔,左步进梁升降油缸9、右步进梁升降油缸10的活塞杆向下移动,左步进梁升降油缸9、右步进梁升降油缸10的无杆腔中的液压油分别经左平衡阀7、右一开液控单向阀19和右平衡阀12、右二开液控单向阀20及同步装置21、比例换向阀18流回到回油管路。

当左步进梁升降油缸9、右步进梁升降油缸10活塞杆下降到最低端时,工控机停止给比例换向阀18发控制信号,开控换向阀24的电磁铁2DT失电,右一开液控单向阀19、右二开液控单向阀20、右三开液控单向阀22、右四开液控单向阀23自动锁定。

步进加热炉平移液压系统驱动加热炉步进梁后退平移,平移到位后,步进加热炉重复步进梁上升的工作,就这样循环往复工作。

本发明的有益效果是:

1、本发明采用两个液压控制系统进行控制,当一个液压控制系统发生故障时,立即启用另一个液压控制系统,减轻了在线维修的压力,保障了液压设备的正常运行,提高了轧钢设备的稳定性、可靠性。

、本发明的两个液压控制系统均采用液压方法实现两步进梁升降油缸的同步,能够提高步进式加热炉升降框架和平移框架的机构稳定性,延迟步进式加热炉的使用寿命。

液压元件规格及型号

闭控换向阀1 DG4V-3-6B-VM-U-H7-60

左压力补偿器2 ZDC32P-2X/M

左比例换向阀3 4WRZE32W8-360-7X/6EG24NK31/FDM

左梭阀4 DRCO LAN

左一液控单向阀5 CVCV-XCN

左二液控单向阀6 CVCV-XCN

左平衡阀7 FD32FB2X/300BO4V

左溢流阀8 RDFA-LWN

左步进梁升降油缸9 φ320×φ220-1060

右步进梁升降油缸10 φ320×φ220-1060

右溢流阀11 RDFA-LWN

右平衡阀12 FD32FB2X/300BO4V

右一液控单向阀13 CVCV-XCN

右二液控单向阀14 CVCV-XCN

右梭阀15 DRCO LAN

右比例换向阀16 4WRZE32W8-360-7X/6EG24NK31/FDM

右压力补偿器17 ZDC32P-2X/M

比例换向阀18 4WRZE32W8-360-7X/6EG24NK31/FDM

开右一液控单向阀19 CVCV-XCN

开右二液控单向阀20 CVCV-XCN

开右三液控单向阀22 CVCV-XCN

开右四液控单向阀23 CVCV-XCN

开控换向阀24 DG4V-3-6B-VM-U-H7-60

左单向阀25 M-SR15KE05-10B

左开溢流阀26 DBDS30K10/31.5

同步马达27 JKS-024S-FC-V

右开溢流阀28 DBDS30K10/31.5

右单向阀29 M-SR15KE05-10B。

- 步进加热炉升降油缸的液压控制装置

- 铜锭燃气步进式加热炉步进梁液压升降机构