半导体硅片表面金属回收率及设备的检测方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于半导体硅片技术领域,具体涉及一种半导体硅片表面金属回收率及设备的检测方法。

背景技术

半导体硅片的金属污染会对集成电路带来恶劣的影响,主要体现在以下几个方面:①导致集成电路器件出现漏电流(leak current),进而导致器件的失效;②导致少数载流子寿命降低,尤其在高温制程中,表面金属(如Cu、Ni、Fe等)会扩散到硅片内部,在带隙中形成深能级,降低P-N结的反向击穿电压,影响器件性能;③金属污染会严重影响GOI(GateOxide Integrity,栅极氧化层的完整性),大大地降低器件的可靠性,实验证明金属污染会严重影响GOI的TZDB(time-zero dielectric breakdown,零时刻介质击穿)和TDDB(time-dependent dielectric breakdown,随时间变化的介质击穿)参数。

金属污染来源很广,包含人员、机台、原物料、装载容器、环境等。金属污染涉及过程较多,包含硅片制造(长晶、腐蚀、研磨、抛光、退火等)、晶圆加工(扩散、植入、蚀刻等)的各个制程中。监控各个制程/设备中的金属污染,进而改善现状是大多数主流半导体公司的做法。目前,半导体公司采用气相分解仪(vapor phase decomposition,VPD)与电感耦合等离子质谱仪(inductively coupled plasma mass spectrometry,ICP-MS)联用技术。其中气相分解仪用于收集硅片的表面金属,电感耦合等离子质谱仪用于量化溶液中的金属含量。

金属回收率受较多因素的影响,如回收液的配方、回收液的体积、回收次数等。在金属分析过程中,气相分解仪中硅片表面金属的收集至关重要,会直接影响测试结果。若表面金属收集不佳,测试结果偏低,则会导致较高金属污染的硅片往后流转,导致产品良率降低、产品品质异常。

如何准确的获得实际生产过程中硅片表面金属的回收率,是目前急需要解决的技术问题。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种半导体硅片表面金属回收率及设备的检测方法,采用(2-5wt%)HF+(50-72wt%)HNO

为实现上述目的,在本发明的一个方面,本发明提出了一种检测半导体硅片的表面金属回收率的方法。根据本发明的实施例,所述方法包括:

(1)制备指定金属浓度C

(2)利用所述回收液对所述标准硅片进行处理得到收集液,采用金属回收装置收集所述收集液,将所述收集液送至金属含量测试装置进行分析,得到所述标准硅片的第一次回收金属浓度C

(3)所述标准硅片的金属回收率RA=C

根据本发明实施例的检测半导体硅片的表面金属回收率的方法,第一,本发明使用已知金属浓度C

另外,根据本发明上述实施例的检测半导体硅片的表面金属回收率的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,在步骤(1)中,所述指定金属浓度C

在本发明的一些实施例中,在步骤(1)中,所述制备指定金属浓度C

(1-1)制备一定浓度的污染标准液;

(1-2)清洁硅片,然后将所述标准硅片置于局部洁净空间中;

(1-3)将所述污染标准液滴在所述硅片表面并干燥,得到指定金属浓度C

在本发明的一些实施例中,所述污染标准液中的金属包括:Li、Na、Mg、Al、K、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Sr、Mo、Ag、Ba、W和Pb中的至少之一。

在本发明的一些实施例中,所述污染标准液中每种金属的浓度为10-50ppb。

在本发明的一些实施例中,所述污染标准液中还包括酸,所述酸在所述污染标准液中的体积含量小于3%,其中,所述酸包括:HNO

在本发明的一些实施例中,所述污染标准液中还包括同位素

在本发明的一些实施例中,在步骤(1-3)中,采用自动化系统将所述污染标准液滴在所述硅片表面,所述自动化系统包括载台、移液管、载台控制单元和移液管控制单元,所述载台控制单元用于控制所述载台上的所述硅片以所述硅片的中心为圆心进行转动,所述移液管控制单元用于控制所述移液管在所述硅片上径向移动。

在本发明的一些实施例中,所述自动化系统将所述污染标准液滴在所述硅片表面的具体过程包括:

(a)将所述硅片放置在所述载台的指定位置;

(b)使移液管吸取指定体积的所述污染标准液;

(c)同时开启所述移液管控制单元和所述载台控制单元,所述移液管控制单元依据径向步长信息控制所述移液管在所述硅片上做径向移动,当移动到指定的径向步长位置时所述移液管停止运动,所述载台控制单元依据角度信息控制所述硅片以所述硅片的中心为圆心转动,当转动到指定的角度位置时,所述硅片停止转动,滴液,依此循环;

(d)滴液完成后,静置干燥,得到指定金属浓度C

在本发明的另一个方面,本发明提出了一种设备的检测方法。根据本发明的实施例,利用上述实施例所述的方法来检测所述设备,当标准硅片的金属回收率RA为60-120%时,则判定所述设备运行正常,所述设备包括所述金属回收装置和所述金属含量测试装置。

根据本发明实施例的设备的检测方法,第一,本发明使用已知金属浓度C

另外,根据本发明上述实施例的设备的检测方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,所述标准硅片中的金属至少包括两种,且其中一种为Cu,当所述Cu的回收率RA为60%-120%且除所述Cu以外的其他金属的回收率RA为80%-120%时,则判定所述设备运行正常。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

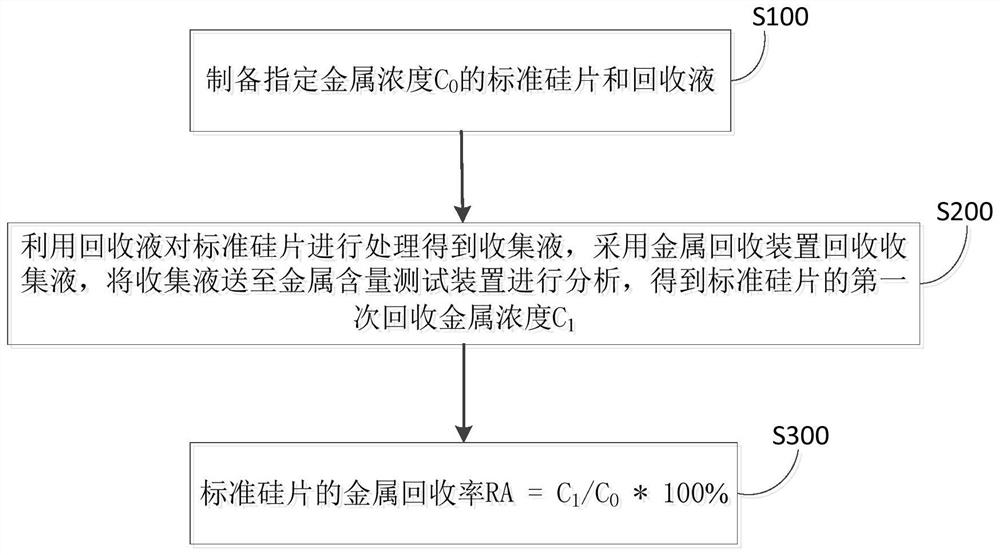

图1为本发明检测半导体硅片表面金属回收率的方法流程图;

图2为本发明一个实施例中局部洁净空间的示意图;

图3为本发明一个实施例中收集标准硅片表面金属的过程示意图;

图4为本发明一个实施例中污染标准硅片的自动化系统的结构示意图;

图5为本发明中不同回收液下标准硅片表面金属Ca的回收率的对比图;

图6为本发明中不同回收液下标准硅片表面金属Sr的回收率的对比图;

图7为本发明中不同回收液下标准硅片表面金属Ba的回收率的对比图;

图8为本发明中不同回收液下标准硅片表面金属Pb的回收率的对比图;

图9为本发明中不同回收液下标准硅片表面金属Cu的回收率的对比图;

图10为本发明中在一定配比回收液下标准硅片表面金属回收率的结果图;

图11为本发明实施例2-8的标准硅片表面金属Ca的回收率曲线图;

图12为本发明实施例2-8的标准硅片表面金属Cu的回收率曲线图;

图13为本发明实施例2-8的标准硅片表面金属Sr的回收率曲线图;

图14为本发明实施例2-8的标准硅片表面金属Ba的回收率曲线图;

图15为本发明实施例2-8的标准硅片表面金属Pb的回收率曲线图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

相关技术中定义了三种评价硅片表面金属回收率的方法:

方法A:使用已知金属浓度的硅片,使用金属回收装置收集金属后,送至金属含量测试装置分析,回收率RA=C

方法B:使用未知金属浓度的硅片,使用金属回收装置连续收集3次后并逐次送至金属含量测试装置分析,回收率RB=C

方法C:使用未知金属浓度的硅片,使用金属回收装置连续收集2次并逐次送至金属含量测试装置分析,回收率RC=(C

其中C

通过对上述三种评价金属回收率的方法对比分析可知:评价金属回收率的方法A需准备已知金属浓度的硅片,评价回收率的方法B和C需经过多次回收。

如硅片表面Cu浓度为1E10 atoms/cm

在采用上述金属回收率的方法A的前提下,首先应判定该控制金属回收率的方法具有回收硅片表面金属的能力,才可用于实际生产中半导体硅片的金属回收。

因此,在本发明的一个方面,本发明提出了一种检测半导体硅片的表面金属回收率的方法。参考附图1,所述方法包括:

S100:制备指定金属浓度C

根据本发明的一个具体实施例,指定金属浓度C

需要说明的是,上述指定金属浓度C

怎么制作指定浓度的标准硅片,在现有的经验中,通常会将硅片直接浸泡于含有标准溶液的槽中,再拿出甩干,通过抽样检测来代表所有硅片的金属含量。采用上述方法制作标准硅片具有以下缺点:①标准溶液易污染,且每种金属在硅片上的浓度不一致;②无法保证每个硅片的表面金属含量一致,与实际浓度有偏差,无法制作出指定浓度的硅片。

本发明改进了制作流程,制备指定金属浓度C

S110:制备一定浓度的污染标准液

污染标准液中每种金属的浓度为10-50ppb,既能减少干燥所需时间,又能有效地保证称量的准确性。发明人发现,如果污染标准液的金属浓度过低,会造成污染标准液的体积过大,极大地增加干燥所需时间,增大硅片受污染的风险;如果污染标准液的金属浓度过高,会造成污染标准液的体积过小,导致在移取污染标准液时,极大地影响称量的准确性。

在本发明的实施例中,上述污染标准液中金属的种类并不受特别限制,可适用于各种类型的金属污染。实施例中,金属选自碱金属、过渡金属、重金属和稀有金属中的至少之一。具体的金属包括:Li、Na、Mg、Al、K、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Sr、Mo、Ag、Ba、W和Pb中的至少之一。

本发明的又一个实施例,污染标准液中还包括同位素

需要说明的是,标准硅片的指定金属浓度C

其中,w的单位就是ppb,N的单位就是atoms/cm

本发明的具体实施例中,污染标准液中还包括酸,酸在污染标准液中的体积含量小于3%,有效地保证每种金属在酸溶液中溶解度和离子化均较好,保证每种金属离子的稳定性。

在本发明的实施例中,上述酸的具体种类并不受特别限制,本领域人员可根据实际需要加以选择。优选地,上述酸包括:HNO

S120:清洁硅片后,将硅片置于局部洁净空间中

在该步骤中,使用单片式清洗机清洁硅片,保证硅片的洁净度,将硅片放入局部洁净空间(参考附图2)。局部洁净空间中包含风机过滤单元,风机过滤单元一般包含超高效过滤器,其在额定风量下,在颗粒的最小粒径为0.1-0.05微米下的过滤效率不低于99.9995%,过滤效果可达到class 1。其中,class 1表示1ft

S130:将污染标准液滴在硅片表面,干燥,以便得到指定金属浓度C

在该步骤中,在上述局部洁净空间中,将污染标准液滴在硅片表面,干燥,以便得到指定金属浓度C

本发明的具体实施例,可使用高精度移液枪移取污染标准液,均匀地滴在硅片表面,制作标准硅片。其中,高精度移液枪移取污染标准液的总滴数以及每滴的体积并不受限制,但应尽量保证每滴污染标准液的体积一致。依据污染标准液的体积及浓度,根据公式(1)可计算出标准硅片的指定金属浓度C

本发明的又一具体实施例,参考附图4,采用自动化系统将污染标准液滴在硅片表面,来制作标准硅片。该自动化系统包括载台8、移液管1、移液管控制单元和载台控制单元,载台控制单元用于控制载台上的硅片以硅片的中心为圆心进行转动,移液管控制单元用于控制移液管在硅片上径向移动。

采用上述自动化系统将污染标准液滴在硅片表面的方法,包括以下步骤:

(a)将硅片100放置在载台8的指定位置;

(b)使移液管1吸取指定体积的污染标准液;

(c)同时开启移液管控制单元和载台控制单元,移液管控制单元依据径向步长信息控制移液管在硅片上做径向移动,当移动到指定的径向步长位置时移液管停止运动,载台控制单元依据角度信息控制硅片以硅片的中心为圆心转动,当转动到指定的角度位置时,硅片停止转动,滴液,依此循环;

(d)滴液完成后,静置干燥,得到指定金属浓度C

其中,移液管控制单元包括依次相连的移液管臂2、立柱3、皮带4、第一联轴器5、第一电机6和第一控制模块7,其中,立柱3和皮带4之间通过齿轮连接,皮带4和第一联轴器5之间通过齿轮连接,移液管1设在移液管臂2的下方;第一控制模块7中包括硅片100的坐标信息以及设定滴液在硅片100上的径向步长信息,且第一控制模块7根据径向步长信息间接控制移液管1在硅片100上径向移动。具体来说,第一控制模块7控制第一电机6移动,第一电机6带动第一联轴器5移动,第一联轴器5通过齿轮带动皮带4移动,皮带4通过齿轮带动立柱3移动,立柱3带动移液管臂2移动,移液管臂2带动移液管1移动,由此,第一控制模块7根据径向步长信息间接控制移液管1在硅片100上径向移动。

载台控制单元包括依次相连的第二联轴器9、第二电机10和第二控制模块11,其中,载台8和第二联轴器9通过齿轮连接,硅片100放置在载台8的中心位置;第二控制模块11包括设定滴液在硅片100上的角度信息,第二控制模块11用于间接控制载台8以载台8的中心为圆心作旋转运动。具体来说,第二控制模块11控制第二电机10旋转,第二电机10带动第二联轴器9旋转,第二联轴器9通过齿轮带动载台8旋转,由此,第二控制模块11间接控制载台8进行转动,从而带动载台8的硅片100以硅片100的中心为圆心进行转动。

由此,通过采用上述自动化系统制备得到指定金属浓度C

制备上述回收液就将2-5wt%的HF、50-72wt%的HNO

S200:利用回收液对标准硅片进行处理得到收集液,采用金属回收装置回收收集液,将收集液送至金属含量测试装置进行分析,得到标准硅片的第一次回收金属浓度C

在该步骤中,利用回收液对标准硅片进行处理得到收集液,采用金属回收装置回收收集液,将收集液送至金属含量测试装置进行分析,计算得到标准硅片的第一次回收的金属浓度C

本发明采用(2-5wt%)HF+(50-72wt%)HNO

根据本发明的又一个具体实施例,参考附图3,采用金属回收装置回收收集液,具体过程包括:

(a)将标准硅片置于HF环境中;

在本发明的实施例中,将标准硅片置于HF环境中的时间与表面氧化膜的厚度有关,一般2-5分钟即可。采用本发明的控制方法使得污染金属直接形成于标准硅片的表面,在后续转移标准硅片过程中,其表面易形成自然氧化层,必须除去硅片表面的氧化层,才可收集到实际的污染金属,此外表面处的自然氧化层呈亲水性不易回收收集液。所以,此处HF的作用一方面及时去除硅片表面的自然氧化层,另一方面使得标准硅片表面呈疏水性,为后续能充分地回收到收集液做准备,进一步地提高硅片表面金属的回收率。

(b)将标准硅片置于旋转台上,在标准硅片的中心滴下回收液,旋转;

(c)在标准硅片的边缘回收收集液。

需要说明的是,所用回收液的体积与标准硅片的尺寸有关,12寸硅片所用回收液的体积在200-300μL左右,8寸硅片所用回收液的体积在180-220μL左右。

根据本发明的又一个具体实施例,标准硅片的旋转速度为10-20mm/s,由此,既可以得到合格的回收率,也达到一定的分析产能,如果旋转速度过小,会大大地降低金属收集的时效性,进而影响分析产能,如果旋转速度过大,会造成各金属的回收率无法满足要求。

S300:标准硅片的金属回收率RA=C

根据本发明实施例的检测半导体硅片的表面金属回收率的方法,第一、本发明使用已知金属浓度C

在本发明的另一个方面,本发明提出了一种设备的检测方法。根据本发明的实施例,利用上述实施例的方法来检测设备,当标准硅片的金属回收率RA为60-120%时,则判定设备运行正常,该设备包括所述金属回收装置和所述金属含量测试装置。

根据本发明的又一个具体实施例,污染标准液中的金属至少包括两种,且其中一种为Cu金属,当Cu的回收率RA为60%-120%且除Cu以外其他金属的回收率RA为80%-120%时,则判定该控制方法具有回收硅片表面金属的能力,可用于实际生产中半导体硅片的金属回收。相较于其他元素,Cu元素的扩散系数较高,则其回收率可能会稍低。

下面详细描述本发明的具体实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

实施例1

(1)制备指定金属浓度C

表1

一些实施例中,采用手动方式来制备指定金属浓度C

①使用10ppm含有目标金属元素浓度的标准溶液,稀释500倍后,得到20ppb的污染标准物(每种金属的浓度均为20ppb),污染标准物中的金属如表1所示,在配置过程中需要加入少量的高纯HNO

②使用单片式清洗机清洁硅片,保证硅片的洁净度;

③将硅片放入局部洁净空间;

④使用高精度移液枪移取10uL 20ppb污染标准液,均匀地滴在硅片表面,尽量保证每滴标准品体积一致;

⑤在局部洁净空间放置0.5h以上干燥,即可得到已知金属浓度C

另一些实施例中,采用自动化系统来制备指定金属浓度C

①设置第一控制模块中硅片的坐标信息(0㎜,0°)、(75㎜,0°)、(75㎜,90°)、(75㎜,180°)和(75㎜,270°),同时设定滴液在硅片上的径向步长信息(25000步,30000步),设置第二控制模块中的设定滴液在硅片100上的角度信息(0°,90°,180°,270°)。

②将硅片100放置在载台8的中心位置;

③使移液管吸取10uL的污染标准液;

④同时开启移液管控制单元和载台控制单元,移液管控制单元依据径向步长信息控制移液管在硅片上做径向移动,当移动到指定的径向步长位置时移液管停止运动,载台控制单元依据角度信息控制硅片以硅片的中心为圆心转动,当转动到指定的角度位置时,硅片停止转动,滴液,依此循环;

⑤滴液完成后,静置干燥,便可制作出指定金属浓度C

同时按照HF:HNO

(2)利用上述回收液对标准硅片进行处理得到收集液,采用VPD收集含有标准硅片的表面金属的收集液,将收集液送至ICP-MS分析,得到标准硅片第一次回收的金属浓度C

将标准硅片置于HF环境中,并将其置于旋转台上,在标准硅片的中心滴220uL回收液同时旋转,旋转速度为20mm/s,在硅片的边缘收集回收液。

计算得到Ca、Sr、Ba、Pb和Cu的回收率如附图5-9所示。需要说明的是,本实施例的测试方法对应附图5-9中的方法A。从如图5-9中可指Ca、Sr、Ba、Pb和Cu的回收率的平均值分别约为106.4%、102.1%、101.8%、102.4%、82.2%。此外在上述附图中,在同一种测试方法且同一种回收液中有多个点,代表在该条件下进行了多个平行实验,每一个点代表一个回收率计算结果。

实施例2

该实施例中,采用2wt%的HF、50wt%的HNO

实施例3

该实施例中,采用2wt%的HF、62wt%的HNO

实施例4

该实施例中,采用2wt%的HF、72wt%的HNO

实施例5

该实施例中,采用5wt%的HF、50wt%的HNO

实施例6

该实施例中,采用5wt%的HF、62wt%的HNO

实施例7

该实施例中,采用5wt%的HF、72wt%的HNO

实施例8

该实施例中,采用3.5wt%的HF、62wt%的HNO

从实施例1-8计算得到的回收率可以看出,实施例1、3、6和8的各金属回收率的一致性较好,即HNO

对比例1

该对比例分别采用方法A、B和C来测试硅片金属回收率,该对比例中采用的回收液为HF和H

对比例2

使用不同的回收液,分别采用方法A、B和C来测试硅片金属回收率,其中回收液配方如下:

HF:H

HF:H

HF:HNO

HF:HNO

HF:H

以上回收液中的各成分的比例均为质量比,HF采用的是浓度为49%的HF溶液,规格<10ppt;H

需要说明的是,在本对比例中针对HF:HNO

其他内容均与实施例1相同。计算得到的各金属的回收率如附图5-9所示。

从附图5-9以及附图11-15可以看出,实施例1至8的检测方法得到的标准硅片表面金属回收率均在60%-120%之间,各金属的回收率一致性比较好。而对比例2的测试方法得到的标准硅片表面金属回收率无法达到在60%-120%之间,且各金属的回收率一致性较差。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 半导体硅片表面金属回收率及设备的检测方法

- 一种观察硅片表面金属层的节能环保半导体生产设备