一种液压凿岩机换向阀

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于凿岩机技术领域,具体的说,涉及一种液压凿岩机换向阀。

背景技术

液压凿岩机是一种以高压液体作为动力的凿岩设备,广泛的应用于隧道掘进、石方工程、矿山开采及各种凿岩作业,用来凿岩爆破孔;是铁路、公路、冶金、煤炭、水利水电建设及国防石方工程不可缺少的施工设备。

传统的液压凿岩机的换向阀是安装在液压凿岩机壳体外侧,且传统的换向阀是具有台阶的、能够来回移动滑阀,传统的换向阀与液压凿岩机壳体上带有的台阶配合,实现活塞前后高压油与低压油的转换的,此种结构的凿岩机直径大,结构复杂,加工难度高,成本高。

针对以上问题,市面上还出现了一种能够安装在液压凿岩机后方的换向阀,如专利申请号为:CN200710054390.0,公开了一种气腿式凿岩机,包括:缸体、柄体和机头三部分;其缸体内置有阀体,阀体由阀盖及在其轴上可左右滑动的换向阀与阀柜组成;其阀柜的D截面新开凿有4个排气孔,其换向阀的内圆上新开凿有环形槽;其阀盖的右端面设置有若干个轴向孔,第一环形槽内新开凿的4个径向孔与阀盖上新开凿的4个轴向孔连通;第二环形槽内设置的4个径向孔与阀盖侧面设置的4个径向排气孔连通。

上述该类凿岩机为气腿式凿岩机,并且该类凿岩机能够将换向阀安装在凿岩机的后部,进而能够有效减小凿岩机直径,减小体积,但是该类凿岩机的换向阀整体结构复杂,孔道繁多,继而造成换向阀加工难度大,并且装配难度大,提高生产难度和生产成本,降低企业经济收益,并且该类现有的换向阀故障率高,维修频率大,进而降低使用效果。

发明内容

本发明要解决的主要技术问题是提供一种整体结构简单,能够通过换向阀和活塞的移动控制进油口的开闭实现控制活塞的往返运动,并且换向阀安装在液压凿岩机壳体的后部,能够减小凿岩机的整体直径,减小体积,并且整体结构稳定,故障率低的液压凿岩机换向阀。

为解决上述技术问题,本发明提供如下技术方案:

一种液压凿岩机换向阀,包括内缸,内缸的中部沿其轴向依次开设有中心孔和安装腔,中心孔内活动安装有活塞,活塞的一端贯穿中心孔延伸至内缸的外部,活塞的另一端延伸至安装腔内,中心孔的中部开设有活塞前腔,安装腔内固定安装有阀柜,阀柜的中部活动安装有换向阀,换向阀与活塞之间位于阀柜内围合成活塞后腔,换向阀在阀柜内往复移动用于控制活塞进行冲程或回程运动。

以下是本发明对上述技术方案的进一步优化:

安装腔内远离中心孔的一侧一体连接有中心安装体,中心安装体的中部开设有中心安装孔,内缸的外表面上开设有第二进油孔,第二进油孔与中心安装孔连通。

进一步优化:阀柜的外表面直径与安装腔的内表面直径相匹配,阀柜靠近中心安装体的一侧面与安装腔的内表面相顶接,阀柜的该侧面与安装腔上开设的凹槽之间围合成过油腔。

进一步优化:阀柜远离中心安装体的一侧面与安装腔相对应的内表面之间设置有连通腔,

内缸的侧壁上开设有与连通腔相连通的出油通道,内缸的外表面上开设有与出油通道相连通的出油孔。

进一步优化:阀柜上靠近连通腔的位置处开设有过油通道,过油通道的一端与连通腔连通,阀柜上开设有出油进孔,出油进孔的内端与过油通道连通,出油进孔的外端与阀柜中部的中心通孔连通。

进一步优化:阀柜上靠近过油腔的位置处开设有泄油通道,泄油通道靠近过油腔的一端与过油腔连通,阀柜上开设有第一泄油孔,第一泄油孔分别与泄油通道和中心通孔连通。

进一步优化:内缸上开设有第一进油孔和第三进油孔,第一进油孔与活塞前腔连通,阀柜上开设有第四进油孔,第四进油孔与第三进油孔相连通。

进一步优化:换向阀的中部开设有沉槽,沉槽的内部一体连接有缓冲圆柱销,换向阀通过沉槽套设在中心安装体上,缓冲圆柱销活动安装在中心安装孔内,沉槽的内表面与中心安装体的外表面之间围合成泄油环腔,泄油环腔与过油腔相连通。

进一步优化:换向阀上靠近缓冲圆柱销的位置处开设有多个过油通孔,过油通孔的一端与活塞后腔连通,过油通孔的另一端与沉槽连通。

进一步优化:活塞靠近换向阀的一端位置处开设有泄油孔道,泄油孔道的轴线与活塞的轴线为平行布设,泄油孔道靠近换向阀的一端与活塞后腔连通,泄油孔道的另一端连通有泄油出口,泄油出口贯穿活塞的外表面。

本发明采用上述技术方案,构思巧妙,结构合理,换向阀能够跟随活塞进行往复移动,通过换向阀的移动能够交替打开或关闭第四进油孔和出油进孔,并且通过活塞的移动,能够使泄油出口与第一泄油孔交替连通或断开,进而能够实现控制活塞前腔和活塞后腔内液压油的压力,进而控制活塞往复进行冲程或回程运动,方便使用。

换向阀和阀柜均安装在液压凿岩机的后部,进而能够有效的减小凿岩机的整体直径,减小凿岩机的整体体积,并且该换向阀和阀柜整体结构稳定,并且并且阀柜能够对换向阀的移动进行导向,进而使换向阀工作稳定,进而能够减小故障率,提高使用效果。

并且换向阀的整体结构简单,方便制造和产生,并且方便组装,减小装配难度,进而能够大大提高使用效果,降低生产成本和使用成本。

下面结合附图和实施例对本发明进一步说明。

附图说明

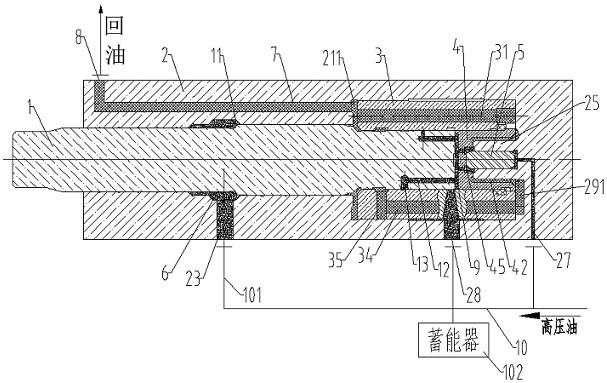

图1为本发明实施例的总体结构示意图;

图2为本发明实施例中内缸的结构示意图;

图3为本发明实施例中活塞的结构示意图;

图4为本发明实施例中阀柜结构示意图;

图5为本发明实施例中换向阀体的结构示意图;

图6为本发明实施例中换向阀体的剖视图;

图7为本发明实施例中活塞处于冲程运动中的结构示意图;

图8为本发明实施例中活塞处于冲程结束,回程开始时的结构示意图;

图9为本发明实施例中活塞处于回程运动中的结构示意图;

图10为本发明实施例中活塞处于回程结束,冲程开始时的结构示意图。

图中:1-活塞;11-轴肩;12-泄油孔道;13-泄油出口;14-出油环槽;2-内缸;21-中心孔;22-安装腔;23-第一进油孔;24-密封槽;25-中心安装体;26-中心安装孔;27-第二进油孔;28-第三进油孔;29-凹槽;291-过油腔;210-环形槽;211-连通腔;3-阀柜;31-过油通道;32-出油进孔;33-中心通孔;34-泄油通道;35-第一泄油孔;36-泄油环槽;37-第四进油孔;38-进油环槽;4-换向阀;41-沉槽;42-泄油环腔;43-环形油槽;44-中心沉槽;45-过油通孔;46-缺口;5-缓冲圆柱销;6-活塞前腔;7-出油通道;8-出油孔;9-活塞后腔;10-输油主管;101-输油支管;102-蓄能器。

具体实施方式

实施例:请参阅图1-10,一种液压凿岩机换向阀,包括内缸2,内缸2的中部沿其轴向依次开设有中心孔21和安装腔22,中心孔21内活动安装有活塞1,活塞1的一端贯穿中心孔21延伸至内缸2的外部,活塞1的另一端延伸至安装腔22内,安装腔22内固定安装有阀柜3,阀柜3的中部活动安装有换向阀4。

中心孔21的中部开设有活塞前腔6,活塞前腔6的内表面直径大于中心孔21的内表面直径。

活塞前腔6的内表面与活塞1的外表面之间形成密闭空腔。

内缸2上靠近活塞前腔6的位置处开设有第一进油孔23,第一进油孔23的内端与活塞前腔6连通,第一进油孔23的外端贯穿内缸2的外表面。

外部高压液压油可通过第一进油孔23输送至活塞前腔6内,此时活塞前腔6内高压液压油的压力可作用至活塞1上进而推动活塞1向靠近安装腔22的一侧移动,此时活塞1处于回程运动。

中心孔21的内表面上沿其轴线依次间隔开设有多个密封槽24,密封槽24内分别安装有密封圈,密封圈的内圈与活塞1的外表面密封连接。

这样设计,可通过该多个密封槽24能够用于安装密封圈,并且通过密封圈能够使活塞1与中心孔21的内表面之间实现滑动密封连接,方便组装和安装,提高使用效果。

内缸2的侧壁上开设有出油通道7,出油通道7的一端与安装腔22连通。

内缸2的外表面上开设有出油孔8,出油孔8与出油通道7相连通。

安装腔22内远离中心孔21的一侧一体连接有中心安装体25,中心安装体25的中部开设有中心安装孔26。

内缸2的外表面上靠近中心安装孔26的位置处开设有第二进油孔27,第二进油孔27的横截面形状呈“L”形。

第二进油孔27的内端与中心安装孔26连通,第二进油孔27的外端贯穿内缸2的外表面。

外部高压液压油可通过第二进油孔27输送至第二进油孔27内。

内缸2的外表面上靠近安装腔22的位置处开设有第三进油孔28,第三进油孔28的内端与安装腔22连通,第三进油孔28的外端贯穿内缸2的外表面。

外部高压液压油可通过第三进油孔28输送至安装腔22内。

在本实施例中,第一进油孔23的内孔直径小于第二进油孔27的内孔直径,第一进油孔23内孔直径大于第三进油孔28的内孔直径。

安装腔22的内壁上位于中心安装体25的下方开设有凹槽29,凹槽29与安装腔22连通。

中心安装体25与安装腔22的连接处开设有环形槽210,环形槽210的横截面形状呈环形,且环形槽210的轴线与中心安装体25的轴线为同轴。

环形槽210与安装腔22连通。

活塞1的外表面与中心孔21的内表面形状相匹配,活塞1上靠近活塞前腔6的位置处设置有轴肩11。

活塞前腔6内高压液压油的压力可作用至活塞1的轴肩11上,此时该高压液压油的压力能够推动活塞1向靠近安装腔22的一侧移动,此时活塞1处于回程运动。

阀柜3装配在安装腔22内,阀柜3的外表面直径与安装腔22的内表面直径相匹配。

阀柜3靠近中心安装体25的一侧面与安装腔22的内表面相顶接,阀柜3的该侧面与凹槽29之间围合成过油腔291。

阀柜3远离中心安装体25的一侧面与安装腔22相对应的内表面之间为间隔布设,且阀柜3的该侧面与安装腔22的内表面之间设置有连通腔211。

出油通道7靠近阀柜3的一端与连通腔211相连通。

阀柜3上靠近连通腔211的位置处开设有过油通道31,过油通道31靠近连通腔211的一端与连通腔211连通。

阀柜3上远离连通腔211的一侧位置处开设有出油进孔32,出油进孔32的内端与过油通道31连通,出油进孔32的外端与阀柜3的中心通孔33连通。

中心通孔33开设在阀柜3的中部,且中心通孔33的轴线与阀柜3的轴线为同轴线。

中心通孔33的内表面直径与活塞1后端的外表面直径相匹配,活塞1的后端沿延伸至中心通孔33内一段距离。

阀柜3上靠近过油腔291的位置处开设有泄油通道34,泄油通道34靠近过油腔291的一端与过油腔291连通。

阀柜3上远离过油腔291的一侧位置处开设有第一泄油孔35,第一泄油孔35的轴线与阀柜3的轴线为垂直布设,且第一泄油孔35的两端分别贯穿阀柜3的内表面和外表面。

第一泄油孔35的中部与泄油通道34连通,第一泄油孔35靠近中心通孔33的一端与中心通孔33连通。

在本实施例中,第一泄油孔35和出油进孔32呈对角线布设。

中心通孔33的内表面上靠近第一泄油孔35的位置处开设有泄油环槽36,泄油环槽36的内表面直径大于中心通孔33的内表面直径。

阀柜3上与第三进油孔28相对应的位置处开设有第四进油孔37,第四进油孔37与第三进油孔28相连通。

第四进油孔37的内表面形状为圆锥孔状。

中心通孔33的内表面上靠近第四进油孔37的位置处开设有进油环槽38,进油环槽38的内表面直径大于中心通孔33的内表面直径。

换向阀4安装在阀柜3的中心通孔33内,且换向阀4位于活塞1的后端。

换向阀4与活塞1之间位于阀柜3内围合成活塞后腔9。

换向阀4的外表面直径与中心通孔33的内表面直径相匹配,换向阀4位于中心通孔33内滑动时,可依次交替打开或关闭第四进油孔37和出油进孔32。

换向阀4向远离活塞1的一侧移动时,换向阀4能够打开第四进油孔37并关闭出油进孔32,此时第四进油孔37的内端与活塞后腔9相连通。

外部高压液压油可通过第三进油孔28和第四进油孔37输送至活塞后腔9内,此时活塞后腔9内液压油的压力可推动活塞1向远离换向阀4的一侧移动,此时活塞1处于冲程运动。

换向阀4的中部开设有沉槽41,沉槽41远离活塞1的一侧贯穿换向阀4的外侧面。

换向阀4通过沉槽41套设在中心安装体25上,且沉槽41的内表面直径大于中心安装体25的外表面直径。

沉槽41的内表面与中心安装体25的外表面之间围合成泄油环腔42,泄油环腔42与过油腔291相连通。

第一泄油孔35内的液压油通过泄油通道34的导流能够流入至过油腔291内,过油腔291内的液压油通过环形槽210可流入至泄油环腔42内,此时泄油环腔42内液压油的压力能够推动换向阀4项靠近活塞1的一侧移动,方便使用。

换向阀4上位于沉槽41的内部一体连接有缓冲圆柱销5,缓冲圆柱销5活动安装在中心安装孔26内。

缓冲圆柱销5的外表面直径与中心安装孔26的内表面直径相匹配。

沉槽41靠近活塞1的内表面上开设有环形油槽43,环形油槽43与泄油环腔42相连通。

这样设计,通过环形油槽43能够液压油与沉槽41内表面之间的接触面积,进而方便泄油环腔42内液压油的压力作用至沉槽41的内表面上,方便推动换向阀4移动。

换向阀4靠近活塞1的一端面上开设有中心沉槽44,中心沉槽44的整体形状为圆形沉槽状,中心沉槽44的内表面直径小于换向阀4的外表面直径。

换向阀4上靠近缓冲圆柱销5的位置处开设有多个过油通孔45,多个过油通孔45沿缓冲圆柱销5的外表面呈环形且间隔布设。

过油通孔45的轴线与缓冲圆柱销5的轴线为平行布设。

过油通孔45靠近活塞后腔9的一端与活塞后腔9连通,过油通孔45的另一端与沉槽41连通。

所述换向阀4上靠近活塞1的一端面上开设有缺口46,所述缺口46靠近活塞1的一侧贯穿换向阀4的端面。

活塞1靠近换向阀4的一端位置处开设有泄油孔道12,泄油孔道12的轴线与活塞1的轴线为平行布设。

泄油孔道12靠近换向阀4的一端与活塞后腔9连通,泄油孔道12的另一端连通有泄油出口13,泄油出口13贯穿活塞1的外表面。

活塞1上靠近泄油出口13的位置处开设有出油环槽14,泄油出口13与出油环槽14连通。

内缸2的外部不设有用于输送高压液压油的输油管路,输油管路包括输油主管10,输油主管10的进液端与高压液压油源连通。

在本实施例中,高压液压油源为液压站。

输油主管10上连通有三个输油支管101,三个输油支管101的另一端分别与第二进油孔27、第三进油孔28和第一进油孔23连通。

第三进油孔28上串联有蓄能器102,活塞1处于冲程运动时,蓄能器102补充动力,活塞1处于回程运动时,蓄能器102进行蓄力。

在使用时,如图1所示:输油主管10内的高压液压油通过三个输油支管101分别输送至第二进油孔27、第三进油孔28和第一进油孔23内,高压液压油通过通过换向阀4上的缺口46流入活塞后腔9内,此时活塞后腔9和活塞前腔6内同时充满高压液压油,但是活塞1在活塞后腔9内的面积大于轴肩11的面积,进而活塞1在高压油的推动下向前运动,冲程开始。

当活塞1进行冲程运动,活塞1向远离换向阀4的一侧移动,此时活塞1上的泄油出口13向靠近第一泄油孔35的位置处移动,当泄油出口13与第一泄油孔35对接时,如图7所示,此时泄油孔道12通过泄油出口13、出油环槽14和第一泄油孔35与泄油通道34连通。

此时活塞后腔9内的液压油通过泄油孔道12和泄油通道34导流至过油腔291内。

过油腔291内的液压油可输送至泄油环腔42,过油腔291和泄油环腔42内液压油的压力可推动换向阀4向靠近活塞1的一侧移动,此时活塞1继续向前移动,处在冲程中。

当换向阀4向靠近活塞1的一侧移动时,换向阀4的外表面能够遮挡第四进油孔37,此时换向阀4能够关闭第四进油孔37并打开出油进孔32,如图8所示,此时活塞后腔9通过泄油孔道12和泄油通道34与过油腔291连通,过油腔291通过出油进孔32与过油通道31连通。

此时活塞后腔9内的液压油通过过油腔291和出油进孔32输送至过油通道31内,活塞后腔9内的液压油被泄掉,此时活塞前腔6内的高压液压油推动活塞1开始向靠近换向阀4的一侧移动,此时活塞1冲程结束,回程开始。

过油通道31内的液压油通过连通腔211输送至出油通道7内,此时该液压油通过出油通道7的导流并通过出油孔8向外排放,完成泄压。

活塞1进行回程运动时,活塞1带动换向阀4进行回程运动,当活塞1和换向阀4移动至图9所示位置时,换向阀4能够打开第四进油孔37并关闭出油进孔32,此时活塞后腔9、过油腔291与过油通道31断开,并且第三进油孔28和第四进油孔37内的液压油输送至活塞后腔9内,活塞1与换向阀4在惯性的推动下继续向后运动,活塞处于回程中。

当活塞1与换向阀4移动至图10所示位置时,活塞1与换向阀4回程结束,并且活塞1与换向阀4进入下一冲程运动。

对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

- 一种液压凿岩机换向阀

- 一种液压凿岩机用换向阀