一种负载敏感控制多路阀连接块

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于液压技术领域,具体涉及负载敏感控制阀技术。

背景技术

随着环保、节能等要求日益提升,当今机械设备均向节能、集成、高安全性等方向发展。负载敏感控制多路阀液压系统中,往往具有多个工作联,它们均具备独立控制负载运动的功能。由于工况需求或安全需求,若某些执行元件同时运行,将会造成安全事故或工作逻辑失效。多路阀由于工作联数多,操作手柄或控制旋钮多,在控制的过程中,由于某些原因比如操作人员操作失误、控制程序故障等,会造成事故发生。在液压系统中,执行元件的负载力是随时变化的,如何使系统压力跟随负载压力的变化而快速变化响应,并且在压力变化过程中保持高度的稳定以及可靠性,是技术上的关键所在。目前国内市场上的高端产品被国外垄断。

发明内容

本发明针对现有技术存在的不足,提供一种负载敏感控制多路阀连接块,用于提升负载敏感控制系统稳定性以及安全性,并且使系统的压力跟随负载压力的变化而变化,并始终保持比负载压力略高从而实现节能目的。

本发明的技术方案如下:

一种负载敏感控制多路阀连接块,包括连接块阀组和预选开关阀组;所述连接块阀组包含具有防颤振功能的溢流阀组件、可更换阻尼孔径的系统压力调节阀组件、减少系统压力振荡和快速泄压的阻尼阀组件和连接块阀体。

所述预选开关阀组件包括预选开关阀体、预选阀芯、复位弹簧组件、电比例减压阀组件和控制手柄组件;所述预选开关阀组件包括预选开关阀体、预选阀芯、复位弹簧组件、电比例减压阀组件和控制手柄组件,所述电比例减压阀组件用于控制预选阀芯两端的压力油腔A或油腔B的液压油压力,使得预选阀芯在压力油的作用下移动,所述复位弹簧组件使得预选阀芯的操控力撤除时,预选阀芯回到中位。

所述多路阀连接块的回路连接如下:所述连接块阀体压力油口P接入的压力油与溢流阀组件P1油口相通,溢流阀组件P1油口与P2油口相通,溢流阀组件P2油口与系统压力调节阀组件P3油口相通,系统压力调节阀组件P3油口与P4油口相通,系统压力调节阀组件P4油口与预选开关阀组件P5油口直接相通;连接块阀体回油口R与溢流阀组件R1口相通。系统压力调节阀组件LS1口与阻尼阀组件LS2口相通,阻尼阀组件L2通过内部阻尼回路与LS3口相通,阻尼阀组件LS3油口与多路阀换向联的负载反馈压力油口LS4相通;预选开关阀组Y2油口与多路阀换向联Ph油口相通,预选开关阀组Y1油口与执行元件的工作油路相接。

进一步地,所述系统压力调节阀组件包括集成于连接块阀体内的弹簧、端盖、系统压力调节阀芯、节流螺塞;所述弹簧上端抵在端盖上,下端压在系统压力调节阀芯上,节流螺塞装在系统压力调节阀芯的中心油孔下端,节流螺塞为可拆卸结构,根据系统需求更换不同孔径的阻尼,以匹配系统使运行稳定;所述反馈压力腔形成在端盖、系统压力调节阀芯和连接块阀体组成的油腔中,所述系统压力腔设置在系统压力调节阀芯、密封堵头和连接块阀体组成的油腔中。

进一步地,所述阻尼阀组件包括阻尼阀体、预压弹簧座、预压弹簧、支撑杆、预压钢球、单向弹簧座、单向弹簧、单向钢球它们集成于连接块阀体内。

所述阻尼阀体通过螺纹连接在连接块阀体内,在靠近底端的螺纹处,采用将阻尼阀体螺纹大径车削加工去除一部分的结构型式,使其安装后,与连接块阀体螺纹之间形成螺旋型式的阻尼油道。

进一步地,所述溢流阀组件(包括调压螺钉、锁紧螺母、弹簧座、调压弹簧、密封球阀芯、密封阀座、缓冲阀芯、钢球、弹簧座、缓冲弹簧、缓冲单向阀弹簧、和缓冲阀衬套,它们集成与连接块阀体内。

由以上结构设计可见:

如图5所示,本发明通过可更换节流螺塞从而改变阻尼孔径大小的系统压力调节阀芯结构设计,通过系统压力调节阀芯两端的力平衡关系,调节控制阀芯开口的升程L,从而改变控制窗口流通面积,根据节流原理调节系统压力,使系统压力比负载压力略高(约8~20bar)。根据系统特性改变节流螺塞阻尼孔径以匹配系统阻尼,从而获得最佳的稳定特性。

如图6所示,本发明通过具有螺纹阻尼及预压、单向功能组合的阻尼阀组件结构设计,当执行元件压力增大时,反馈控制油通过阻尼阀组单向阀结构快速作用于系统压力调节阀组件,使控制窗口迅速减小从而迅速提升压力达到快速响应目的,当执行元件压力降低值较小时,反馈控制油通过螺纹阻尼油道缓慢流动,使系统压力调节阀芯缓慢降低,从而使系统运动平缓。当系统压力降低值较大时,反馈控制油通过预压阀迅速通过,达到快速响应目的。使得系统具备快速响应及工作平稳的特性。

如图7所示,本发明通过具有缓冲阀芯结构设计的溢流阀组件,当系统压力P值超过溢流阀设定值时,溢流阀开启,使得系统最高压力得到限制。缓冲阀结构设计使得溢流阀卸荷时,密封球阀组件迅速上升,使得压力快速达到设定值,压力超调降低及系统压力降低时,溢流阀密封球阀芯缓慢落座,从而降低系统压力波动。

本发明具有以下优点:

本发明具有系统稳定性高、响应快速、降低系统压力波动提升控制稳定性的优点。

本发明使系统工作压力随着负载压力变化而变化,并且始终保持比负载压力略高,具有显著节能作用;当负载压力急剧变化时,节流螺塞阻尼能够有效降低压力调节阀芯瞬时运动速度,使压力调节阀芯运动更平稳,降低系统运行中的压力冲击,有效提升控制精度和执行元件使用寿命。负载压力升高,系统压力快速提升,使执行元件响应迅速;随着负载压力降低幅度不同,系统压力具有快速下降及平缓下降两个控制阶段,系统压力波动小,执行元件控制更加平稳。压力保护功能使系统卸荷动作迅速,有效保护执行元件;升压过程平缓且调节特性受温度的影响极小,因此高压工况下各个零部件承受的压力冲击更低,系统稳定性及可靠性得到有效提升。

本发明适用于应急救援、石油钻井、工程机械、农林业等领域。

附图说明

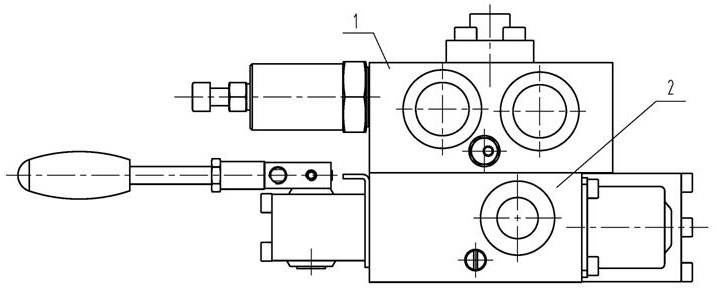

图1 负载敏感多路阀连接块的外形图;

图2 连接块阀组的外形图;

图3 预选开关阀组的剖面图

图3a是图3的A-A剖面图(仅显示了阀体);

图4 系统回路接通原理图;

图5 系统压力调节阀组件剖面图;

图6 阻尼阀组件剖面图;

图6a是图6的I部放图;

图7 防颤振溢流阀组件的剖面图;

图7a是图7的I部放图。

图中:

1.连接块阀组 2.预选开关阀组

1-1.溢流阀组件

1-1-1.调压螺钉 1-1-2.锁紧螺母 1-1-3.弹簧座 1-1-4.调压弹簧 1-1-5.密封球阀芯 1-1-6.密封阀座 1-1-8.缓冲阀芯 1-1-9.钢球 1-1-10.弹簧座 1-1-11.缓冲单向阀弹簧 1-1-12.缓冲阀衬套;

1-2.系统压力调节阀组件

1-2-1.弹簧 1-2-2.端盖 1-2-3.系统压力调节阀芯 1-2-5.节流螺塞 1-2-6.密封堵头;

1-3.阻尼阀组件

1-3-1.阻尼阀体 1-3-2.预压弹簧座 1-3-3.预压弹簧 1-3-4.支撑杆 1-3-5.预压钢球 1-3-6.螺纹阻尼油道 1-3-7.单向弹簧座 1-3-8.单向弹簧 1-3-9.单向钢球 ;

1-4.连接块阀体

2-1.预选开关阀体 2-2.预选开关阀芯 2-3.复位弹簧组件 2-4.比例减压阀组件 2-5.手柄组件。

具体实施方式

以下结合附图详细说明本发明结构:

参见图1,本发明提出的负载敏感控制多路阀连接块结构分为连接块阀组(1)和预选开关阀组(2)两部分。这两部分的油路连接原理如图4所示。集成于连接块阀组内的溢流阀组件的压力油出口P4与预选开关阀组P5的入口相连接,预选开关阀组油口Y1连接执行元件工作油路,油口Y2连接多路阀换向联的压力油入口。即系统供油通过连接块进油口P进入连接块阀组,经过集成于连接块阀体内部油道通向预选开关阀组的高压进油口,预选开关阀组的控制阀芯位置决定工作油路Y1以及工作油路Y2的通断状态,并且只有一条工作油路可与压力油口接通。

参见图3,本实施例中,预选开关阀组件(2)的结构具体包括预选开关阀体(2-1)、预选阀芯(2-2)、复位弹簧组件(2-3)、电比例减压阀组件(2-4)和控制手柄组件(2-5)。所述预选阀芯(2-2)装在预选开关阀体(2-1)的阀孔中,所述复位弹簧组件(2-3)在预选开关阀体(2-1)一侧,与预选阀芯一端通过螺纹连接,复位弹簧组件(2-3)通过螺钉安装固定在预选开关阀体右端面上,所述电比例减压阀组件(2-4)通过螺钉安装固定在预选开关阀体右端面上,所述控制手柄组件(2-5)通过连接销与预选阀芯另一端连接,通过螺钉安装固定在预选开关阀体左端面上。

当预选开关阀组阀芯向左移动时,工作压力油路Y1与系统压力P5接通,Y1油路执行元件开始工作。此时Y2油路之后的多路阀换向联将与系统压力油断开,失去动力源,即该工况下,预选开关阀组之后的多路阀联将无法启动。只有预选阀芯换向至右位时,预选开关阀组之后的多路阀联才具有工作的能力。该预选阀芯具有手柄控制和电比例控制两种方式,电比例减压阀用于控制预选阀芯两端的压力油腔A或油腔B的液压油压力,使得预选阀芯在压力油的作用下移动。复位弹簧组件使得预选阀芯的操控力撤除时,阀芯回到中位。

参见图2,本实施例中,连接块阀组(1)包含具有防颤振功能的溢流阀组件(1-1)、可更换阻尼孔径的系统压力调节阀组件(1-2)、减少系统压力振荡和快速泄压的阻尼阀组件(1-3),以上三个组件通过连接块阀体(1-4)集成装配为一体,三者通过油路连通。

连接块阀组(1)的油路连接原理如图4所示。连接块阀体压力油口P接入的压力油与溢流阀组件P1油口相通,溢流阀组件P1油口与P2油口相通,溢流阀P2油口与系统压力调节阀组件P3油口相通,系统压力调节阀组件P3油口与P4油口相通。压力油P1、P2、P3、P4压力值相等。系统压力调节阀组件P4油口与预选开关阀组件P5油口直接相通。连接块阀体回油口R与溢流阀组件R1口相通。系统压力调节阀组件LS1口与阻尼阀组件LS2口相通,阻尼阀组件LS2口通过内部阻尼回路与LS3口相通(见图4),阻尼阀组件LS3口与多路阀换向联的负载反馈压力油口(LS4)相通。多路阀换向联LS4的压力值始终等于该联多路阀所连接执行元件的工作压力。预选开关阀组Y2口与多路阀换向联Ph口相通,预选开关阀组Y1口与执行元件的工作油路相接。

参见图5,本实施例中,在连接块阀组内集成的系统压力调节阀组件结构包括弹簧(1-2-1),端盖(1-2-2),系统压力调节阀芯(1-2-3),节流螺塞(1-2-5),密封堵头(1-2-6)等,它们集成于连接块阀体(1-2-4)内。

所述弹簧(1-2-1)上端抵在端盖(1-2-2)上,下端压在系统压力调节阀芯(1-2-3)上,节流螺塞(1-2-5)装在系统压力调节阀芯(1-2-3)的中心油孔下端。所述反馈压力腔形成在端盖(1-2-2)、系统压力调节阀芯(1-2-3)和连接块阀体(1-4)组成的油腔中,所述系统压力腔设置在系统压力调节阀芯(1-2-3)、密封堵头(1-2-6)和连接块阀体(1-4)组成的油腔中。

所述节流螺塞(1-2-5)为可拆卸结构,可以根据系统需求更换不同孔径的阻尼,以匹配系统使运行稳定。通过系统压力调节阀芯两端的力平衡关系,调节控制阀芯开口的升程L,从而改变控制窗口流通面积,使系统压力比负载压力略高。

使用该系统压力调节阀组件,当系统压力调节阀芯轴向上,压力油P作用力Fp与执行元件工作压力所产生的负载反馈油LS作用力Fls之差,等于弹簧预紧力Ft,弹簧预紧力的大小决定阀芯轴向开口L大小,从而决定系统压力调节阀芯的控制口开度大小。对于恒流量系统,根据流量流经小孔的节流原理,会在小孔前后产生压差,小孔的孔径越大,系统压力越低,孔径越小,系统压力越大。系统压力调节阀芯的控制窗口开度大小,决定了压力油口P大小。因此系统压力只在执行元件工作压力PLs加上弹簧预紧力等效于系统压力调节阀芯压力Pt之和下运行,因Pt值比较小(8~20bar),因此恒流量系统近似于只在负载压力Pls下运行,达到节能的目的。若执行元件压力(PLs)瞬间变化,系统压力调节阀芯将失去平衡,阀芯窗口大小随之改变,从而使系统压力跟随变化,最终达到新的平衡状态。若执行元件压力油路直接与系统压力调节阀芯相连。执行元件压力的瞬间较大波动将造成系统压力调节阀芯的较大位移,从而引起系统压力P的大幅度变化,造成系统压力波动、冲击、不稳定等异常。

本发明中,执行元件压力油路所产生的负载反馈油通过集成于连接块阀组内部的阻尼阀组件与系统压力调节阀组相连。阻尼阀组件的结构参见图6,其包括阻尼阀体(1-3-1),预压弹簧座(1-3-2),预压弹簧(1-3-3),支撑杆(1-3-4),预压钢球(1-3-5),单向弹簧座(1-3-7),单向弹簧(1-3-8),单向钢球(1-3-9)等,它们集成于连接块阀体(1-3-6)内。

所述预压钢球(1-3-5)与阻尼阀体孔底部的锥面接触安装,安装在阻尼阀体孔下部的预压弹簧座(1-3-2)锥面与预压钢球接触安装,所述支撑杆(1-3-4)端面与预压弹簧座端面接触安装,所述预压弹簧(1-3-3)一端与预压弹簧座的台阶面接触安装,另一端与阻尼阀体孔上部的预压弹簧座的台阶面接触安装。

阻尼阀体(1-3-1)通过螺纹连接在连接块阀体(1-4)内,上端通过台阶面安装在连接块阀体(1-4)上, 在阻尼阀组件的阻尼阀体与连接块阀体在靠近底端的螺纹处,即图6a所示,采用将阻尼阀体螺纹大径车削加工去除一部分的形式,使其安装后,与连接块阀体螺纹之间形成螺旋型式的阻尼油道(1-3-6)。

阻尼阀组件的结构设计,使得当执行元件压力所产生的负载反馈压力(PLs)压力增大时,反馈回路的流量通过阻尼阀组件的单向阀快速与系统压力调节阀芯的反馈压力腔接通,使得系统压力调节阀控制窗口迅速减小,从而使系统压力提升以匹配执行元件压力。系统压力的超调则通过阻尼阀组件的螺纹阻尼油道缓慢卸荷,系统压力调节阀芯平缓运动,从而使工作压力平稳。当执行元件压力(PLs)减小时,系统压力调节阀芯将在系统压力腔压力油P作用下,朝控制窗口增大方向运动,挤压系统压力调节阀芯反馈压力腔的流量通过螺纹阻尼油道缓慢流出,达到减缓系统压力调节阀芯运动速度的目的,从而使系统运动平稳变化。当执行元件压力(Pls)降低值较大。即系统压力调节阀芯两端的压差较大时,系统压力调节阀芯获得的加速度越大,阀芯运动速度也越快,即系统压力调节阀芯反馈压力腔的液压油流动速度也越高,根据小孔节流原理,系统压力调节阀芯反馈压力腔的压力随之增加,当压力大于阻尼阀组件单向阀开启压力(25bar)时,反馈压力腔的流量将通过单向阀快速卸荷从而使系统压力调节阀芯快速移动到目标值。压力油口P值的微调则通过螺纹阻尼油道结构使系统压力调节阀芯缓慢位移改变控制窗口大小实现。通过该功能结构设计使系统工作平稳。

参见图7,本实施例中,连接块阀组还集成具有防颤振功能的溢流阀组件,溢流阀组件包括调压螺钉(1-1-1),锁紧螺母(1-1-2),弹簧座(1-1-3),调压弹簧(1-1-4),密封球阀芯(1-1-5),密封阀座(1-1-6),缓冲阀芯(1-1-8),钢球(1-1-9),弹簧座(1-1-10),缓冲弹簧(1-1-11),缓冲单向阀弹簧(1-1-12),缓冲阀衬套(1-1-13)等,它们集成与连接块阀体(1-1-7)内。

所述调压螺钉(1-1-1)通过螺纹与锁紧螺母(1-1-2)连接,调压螺钉的螺纹端端面与弹簧座(1-1-3)的凹槽底面接触安装,所述调压弹簧(1-1-4)一端与弹簧座凸出端的台阶面接触安装,另一端与密封球阀芯(1-1-5)的台阶面接触安装,所述密封阀座(1-1-6)伸出端台阶面与连接块阀体(1-4)的内部台阶面接触安装,密封阀座锥面与密封球阀芯球头端接触安装,所述缓冲阀芯(1-1-8)锥面端与密封球阀芯球头端接触安装,所述钢球(1-1-9)与缓冲阀芯中部底孔接触安装,弹簧座(1-1-10)与缓冲阀芯台阶面接触安装,所述缓冲弹簧(1-1-11)一端与弹簧座(1-1-10)接触安装,另一端与密封阀座孔底面接触安装,所述缓冲单向阀弹簧(1-1-12)一端与钢球接触安装,另一端与缓冲阀衬套(1-1-13)孔底面接触安装,所述缓冲阀衬套(1-1-13)平端面与密封阀座孔底面接触安装。

当系统压力值P超过溢流阀设定值时,溢流阀将开启,使得压力油口P最大值受到限制。溢流阀具有缓冲阀芯结构设计,当溢流阀需要卸荷时,密封球阀芯将迅速上升,使得压力快速达到设定值,缓冲阀芯在缓冲弹簧的作用下上升与密封球面保持贴合。此工况缓冲单向阀处于开启状态,使缓冲阀芯能够快速运动。压力超调降低及系统压力降低时,溢流阀密封球阀芯将回落,此时缓冲单向阀处于关闭状态,缓冲阀芯将支撑密封球阀芯,下降速度缓慢,其速度由缓冲阀芯与缓冲阀套之间的间隙值决定,缓冲阀芯与缓冲阀套具有较长的接触长度,因此能够在较大的液压油粘度范围内,提供可靠的阻尼,以降低系统的压力波动。

整个负载敏感控制多路阀连接块的工作原理如下:

参见图4,系统供油通过连接块进油口P进入连接块阀组,经过集成于连接块阀体内部油道通向预选开关阀组的高压进油口,预选开关阀组的控制阀芯位置决定了工作油路Y1以及工作油路Y2的通断状态。并且只有一条工作油路可与压力油口接通,参见图3。这样就避免了工作油路Y1的执行元件与工作油路Y2所连接执行元件同时工作的情况发生。

通过连接块阀组内集成的系统压力调节阀组件,如图5所示,通过系统压力调节阀芯轴向上系统压力腔油压、反馈压力腔油压、预紧弹簧三者之间的力平衡关系,决定系统压力调节阀芯的控制口开度,对于恒流量系统,根据流量流经小孔的节流原理,会在系统压力调节阀芯控制口前后产生压差,小孔的孔径越大,系统压力越低,孔径越小,系统压力越大。系统压力调节阀芯的控制窗口开度大小,决定了系统压力油压大小,并且保持只比负载压力值略高。在整个调节过程中,阻尼螺塞的孔径会影响阀芯的稳定性。阻尼螺塞为可拆卸结构设计,可根据系统需求,选择最优取值以降低系统运行过程中的压力波动。

执行元件反馈压力油路通过集成于连接块阀组内部的阻尼阀组件(1-3)与系统压力调节阀组(2)的反馈压力腔相连。当负载压力增大时,反馈回路的流量通过阻尼阀组件的单向阀快速与系统压力调节阀芯的反馈压力腔接通,使得三通流量阀控制窗口较迅速的减小,从而使系统压力提升以匹配执行元件的压力。系统压力的超调则通过阻尼阀组件的螺纹阻尼油道缓慢卸荷,使系统压力调节阀芯平缓运动,从而使工作压力平稳,当负载压力减小时,系统压力调节阀芯将在系统压力油腔压力油作用下,朝控制窗口增大方向运动,挤压系统压力调节阀芯反馈压力腔的流量通过螺纹阻尼油道缓慢流出,达到减缓系统压力调节阀芯运动速度的目的,从而使系统运动平稳变化。当负载压力降低值较大,即系统压力调节阀芯两端的压差较大时,系统压力调节阀芯获得的加速度越大,阀芯运动速度也越快,即系统压力调节阀芯反馈压力腔的液压油流动速度也越高,根据小孔节流原理,系统压力调节阀芯反馈压力腔的压力随之增加,当压力大于单向阀开启压力(25bar)时,反馈压力腔的流量将通过单向阀快速卸荷从而使系统压力调节阀芯快速移动到目标值。系统压力值的微调则通过螺纹阻尼油道结构使系统压力调节阀芯缓慢位移改变控制窗口大小实现,通过该功能结构设计使得系统具有快速相应的同时,工作平稳。

集成于连接块阀组内的具有缓冲结构设计溢流阀,在卸荷工况下,通过缓冲单向阀的开启使溢流阀的卸荷动作响应迅速。在升压工况下,通过单向阀的关闭以及稳压阀芯阀套之间的阻尼作用使溢流阀芯关闭速度减缓。因此该结构设计兼顾了快速响应以及降低系统压力波动提升控制稳定性的特性。