整流调速阀组和具有整流调速阀组的液压系统

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种整流调速阀组和具有整流调速阀组的液压系统。

背景技术

凿岩机是工程机械常用的设备。通常,凿岩机设备采用液压系统作为动力驱动的一部分,整流调速阀组是凿岩机执行器速度控制装置的重要组成部分。现有执行器速度控制装置用速度控制阀组存在体积大、重量重、维修成本高,清洁不便的缺陷。

发明内容

本发明要解决的技术问题是为了克服现有技术中整流调速阀组体积大、重量重、维修成本高,清洁不便的缺陷,提供一种能够解决上述问题的整流调速阀组和具有整流调速阀组的液压系统。

本发明是通过下述技术方案来解决上述技术问题:

一种整流调速阀组,其特点在于,其包括:

阀块,所述阀块上具有第一油口与第二油口;

电比例调速阀,电比例调速阀安装于所述阀块上,所述电比例调速阀为两位两通阀,所述电比例调速阀包括P口与T口,所述电比例调速阀得电时,所述P口至所述T口单向节流导通;所述电比例调速阀失电时,所述T口至所述P口单向导通;

第一单向阀,所述第一单向阀安装于所述阀块上,所述第一单向阀的出油口与所述第一油口相连通,所述第一单向阀的进油口与所述T口相连通;

第二单向阀,所述第二单向阀安装于所述阀块上,所述第二单向阀的出油口与所述P口相连通,所述第二单向阀的进油口与所述第一油口相连通;

第三单向阀,所述第三单向阀安装于所述阀块上,所述第三单向阀的出油口与所述P口相连通,所述第三单向阀的进油口与所述第二油口相连通;

第四单向阀,所述第四单向阀安装于所述阀块上,所述第四单向阀的出油口与所述第二油口相连通,所述第四单向阀的进油口与所述T口相连通。

较佳地,所述电比例调速阀的端部设有外螺纹,所述电比例调速阀通过外螺纹旋接于所述阀块。

较佳地,所述第一单向阀、所述第二单向阀、所述第三单向阀、所述第四单向阀的外部均设有外螺纹,所述第一单向阀、所述第二单向阀、所述第三单向阀、所述第四单向阀均通过外螺纹旋接于所述阀块。

较佳地,所述阀块上具有用于固定所述阀块的安装孔,所述安装孔为贯穿所述阀块的通孔。

较佳地,所述阀块的材料为球墨铸铁。

一种具有整流调速阀组的液压系统,其特点在于,其包括如权利要求1所述的整流调速阀组、泵组、控制阀、执行机构和油箱;

所述控制阀为三位四通阀,所述控制阀包括1口、2口、3口、4口,所述控制阀位于左侧阀位时,所述3口与所述2口相连通,所述4口与所述1口相连通;所述控制阀位于中间阀位时,所述1口、所述2口、所述4口相连通,所述3口断开;所述控制阀位于右侧阀位时,所述1口与所述2口相连通,所述3口与所述4口相连通;所述2口通过管道与所述第一油口相连接,所述3口通过管道与所述泵组的出油口相连接,所述1口通过管道与所述油箱相连接;

所述执行机构为液压缸,所述第二油口连接于所述液压缸的无杆腔,所述4口连接于所述液压缸的有杆腔。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明的积极进步效果在于:通过将四个单向阀与电比例调速阀按照一定的连接方向相互串并联并同时安装于一块阀块上,能够实现控制油液流向、流速的目的,减小了整流调速阀组的体积、重量,降低了维修成本和清洁难度。具有整流调速阀组的液压系统同样能够起到优化结构的目的。

附图说明

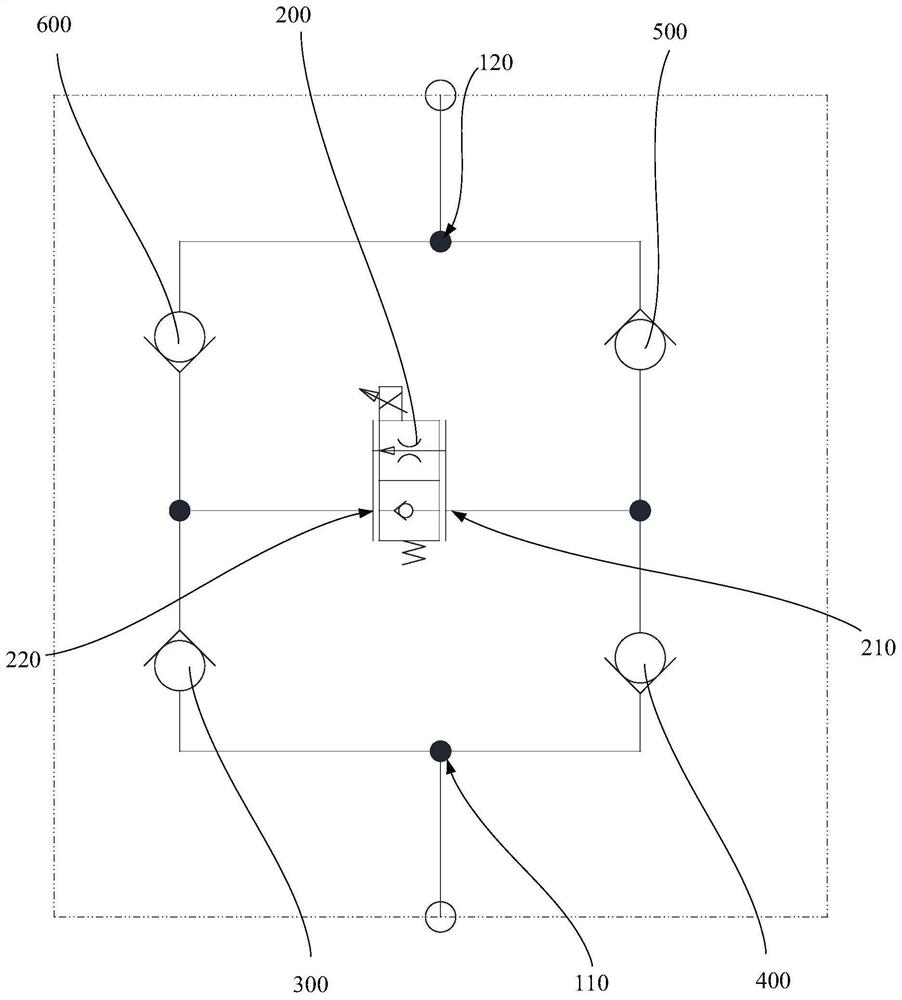

图1为本发明实施例1中整流调速阀组的液压原理图。

图2为本发明实施例1中整流调速阀组在一位置状态下的立体结构示意图。

图3为本发明实施例1中整流调速阀组在另一位置状态下的立体结构示意图。

图4为本发明实施例2中具有整流调速阀组的液压系统的液压原理图。

附图标记说明:

阀块100

第一油口110

第二油口120

安装孔130

电比例调速阀200

P口210

T口220

第一单向阀300

第二单向阀400

第三单向阀500

第四单向阀600

整流调速阀组10

泵组20

控制阀30

1口31

2口32

3口33

4口34

液压缸40

油箱50

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

图1-图3示出了一种整流调速阀组,其包括:阀块100、电比例调速阀200、第一单向阀300、第二单向阀400、第三单向阀500和第四单向阀600。阀块100上具有第一油口110与第二油口120,电比例调速阀200安装于阀块100上,电比例调速阀200为两位两通阀,电比例调速阀200包括P口210与T口220。电比例调速阀200得电时,P口210至T口220单向节流导通;电比例调速阀200失电时,T口220至P口210单向导通。第一单向阀300安装于阀块100上,第一单向阀300的出油口434与第一油口110相连通,第一单向阀300的进油口434与T口220相连通。第二单向阀400安装于阀块100上,第二单向阀400的出油口434与P口210相连通,第二单向阀400的进油口434与第一油口110相连通。第三单向阀500安装于阀块100上,第三单向阀500的出油口434与P口210相连通,第三单向阀500的进油口434与第二油口120相连通。第四单向阀600安装于阀块100上,第四单向阀600的出油口434与第二油口120相连通,第四单向阀600的进油口434与T口220相连通。

在本方案中,当电比例调速阀200失电时,整流调速阀组处于断开状态;当电比例调速阀200得电时,第一油口110与第二油口120之间相互导通。在电比例调速阀200得电状态下,当第一油口110进油时,液压油依次通过第二单向阀400、电比例调速阀200的P口210和T口220、第四单向阀600调速后从第二油口120流出;当第二油口120进油时,液压油通过第三单向阀500、电比例调速阀200的P口210和T口220、第一单向阀300调速后从第一油口110流出。本整流调速阀组结构紧凑,减小了整流调速阀组的体积、重量,降低了维修成本和清洁难度。

第一油口110与第二油口120均设有内螺纹,可以通过内螺纹和管件连接,这样,本阀组可以与常用的管件相匹配。

为了便于电比例调速阀200与阀块100相连接,电比例调速阀200的端部设有外螺纹,电比例调速阀200通过外螺纹旋接于阀块100。

为了便于第一单向阀300、第二单向阀400、第三单向阀500、第四单向阀600与阀块100相连接,第一单向阀300、第二单向阀400、第三单向阀500、第四单向阀600的外部均设有外螺纹,第一单向阀300、第二单向阀400、第三单向阀500、第四单向阀600均通过外螺纹旋接于阀块100。

另外,阀块100上具有用于固定阀块100的安装孔130,安装孔130为贯穿阀块100的通孔。通过螺栓穿过安装孔130螺纹连接于外部装置,能够实现将阀块100固定于外部装置的目的。

阀块100的材料为球墨铸铁,球墨铸铁的加工性能好,可以减少加工时间,进而降低了生产成本。

实施例2

图4示出了一种具有整流调速阀组10的液压系统,其包括实施例1中的整流调速阀组10、泵组20、控制阀30、执行机构和油箱50。控制阀30为三位四通阀,控制阀30包括1口31、2口32、3口33、4口34。控制阀30位于左侧阀位时,3口33与2口32相连通,4口34与1口31相连通;控制阀30位于中间阀位时,1口31、2口32、4口34相连通,3口33断开;控制阀30位于右侧阀位时,1口31与2口32相连通,3口33与4口34相连通。2口32通过管道与第一油口110相连接,3口33通过管道与泵组20的出油口相连接,1口31通过管道与油箱50相连接。执行机构为液压缸40,第二油口120连接于液压缸40的无杆腔,4口34连接于液压缸40的有杆腔。

本液压系统工作时,具有三种工作状态:第一种是控制阀30位于中间阀位时,此时液压缸40的无杆腔与有杆腔通过整流调速阀组10、控制阀30相连通,此时液压缸40的活塞杆向压力低的腔室移动,两个腔室内达到液压平衡;第二种是控制阀30处于左侧阀位,此时泵组20输出的液压油通过控制阀30的3口33与2口32进入整流调速阀组10并进入液压缸40的无杆腔内,推动活塞杆向有杆腔移动,有杆腔内的液压油通过控制阀30的4口34、1口31回流至油箱50;第三种是控制阀30处于右侧阀位,此时泵组20输出的液压油通过控制阀30的3口33与4口34进入整流调速阀组10并进入液压缸40的有杆腔内,推动活塞杆向无杆腔移动,此时无杆腔内的液压油通过控制阀30的2口32、1口31回流至油箱50。利用本系统能够准确控制液压缸40内活塞杆的运动速度。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。