一种自移机尾用智能液压系统及控制方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及采煤机械技术领域,具体涉及一种自移机尾用智能液压系统及控制方法。

背景技术

自移机尾是煤矿综采综掘工作面的移动设备,主要与皮带机和转载机配套使用。自移机尾用智能液压系统及控制方法,可以实现自移机尾的上料、行走、皮带调偏等功能的自动化。掘进面自移机尾每日工作时间短,若泵站长时间工作会产生较多溢流,系统发热量增加,导致系统冷却能耗加大。

CN103144924A的中国专利公开了一种液压自移机尾装置,通过机械化操控实现自身移动,从而使皮带机尾移动,提高了工作效率,但无法实现H架、纵梁、上托辊等物料的自动上料,自动化水平较低。CN208361227U的中国专利公开了一种分布式皮带自移机尾液压控制系统,优化了液压管路,方便控制与操作,但实现功能单一,自动化水平较低。CN110027867B的中国专利公开了一种可搭接摆动式快速掘进系统用胶带机自移机尾,该自移机尾通过液压系统能实现抬升、推移和调偏功能,能减少辅助运输作业时间,提高掘进效率,降低工人劳动强度,实现煤巷的高效快速掘进,但该液压控制系统控制模式单一,系统能耗较大。

发明内容

针对现有技术存在的上述不足,本发明提供了一种自移机尾用智能液压系统及控制方法,能够解决现有设计所存在的问题。

本发明的技术方案是:一种自移机尾用智能液压系统,包括油箱、吸油过滤器、电机、变量泵、执行单元、行走单元、控制模块、冷却器、回油过滤器、进油总路和回油总路,所述执行单元包括多路阀Ⅰ、与多路阀Ⅰ连接的油缸组、监测油缸组油压的压力传感器,所述多路阀Ⅰ包括端板Ⅰ、换向阀Ⅰ、尾板Ⅰ,所述行走单元包括左行走马达、右行走马达、多路阀Ⅱ,所述多路阀Ⅱ包括尾板Ⅱ、换向阀Ⅱ、端板Ⅱ,所述进油总路设置在执行单元的多路阀Ⅰ和行走单元的多路阀Ⅱ进油口,另一端和油箱连接,所述回油总路设置在执行单元的多路阀Ⅰ和行走单元的多路阀Ⅱ的出油口,另一端和油箱连接,所述进油总路上设有吸油过滤器和变量泵,所述电机通过联轴器与变量泵相连,所述执行单元、行走单元分别通过多路阀Ⅰ、多路阀Ⅱ与变量泵的出油口连接,所述回油总路上设有冷却器和回油过滤器,所述冷却器和执行单元内多路阀Ⅰ、行走单元内多路阀Ⅱ的出油口连接,所述控制模块的输入端和压力传感器连接,输出端和多路阀Ⅰ、多路阀Ⅱ、变量泵连接,通过油压监测数据调节多路阀Ⅰ内换向阀Ⅰ、多路阀Ⅱ内换向阀Ⅱ的阀芯开度,对油缸组、左行走马达、右行走马达油液速度进行控制,从而调节油缸组动作及左行走马达、右行走马达动作,同时根据系统工作模式调节变量泵排量及蓄能器开断。

进一步的,所述执行单元并联设置有多组,每个所述执行单元的油缸组设置2至9个油缸、1组多路阀Ⅰ,每组所述多路阀Ⅰ设有2至9个换向阀Ⅰ,每个所述换向阀Ⅰ通过进油回路、回油回路分别对应与其中一个油缸连接。

进一步的,每组所述执行单元的进液回路上设有一个蓄能器及溢流阀Ⅰ,所述溢流阀Ⅰ的一端和油箱连接,另一端和蓄能器进口连接,所述蓄能器的出口和多路阀Ⅰ的进油口连接,起到安全阀的作用。

进一步的,所述执行单元的每个油缸的进油回路和回油回路上分别设有压力传感器,可对油缸进油回路、回油回路油压进行监测。

进一步的,所述变量泵的出油口设有溢流阀Ⅲ,所述溢流阀Ⅲ的出口和油箱连接,所述溢流阀Ⅲ和吸油过滤器及变量泵并联,起到安全保护作用。

进一步的,所述多路阀Ⅰ、多路阀Ⅱ均为电磁比例阀。

进一步的,所述左行走马达和右行走马达与同一多路阀Ⅱ的不同换向阀Ⅱ连接。

进一步的,所述蓄能器还与控制模块的输出端连接,通过控制模块控制蓄能器开断。

另一方面的,本发明提供一种自移机尾用智能液压系统控制方法,其步骤包括:

S1:所述控制模块根据工况选择工作模式:当自移机尾需要行走移动时,执行行走模式;当自移机尾需要自动上料时,执行动作模式;当自移需要同时行走与上料时,执行混合模式,所述控制模块根据选择的工作模式控制执行单元、行走单元进行相应动作;

S2:所述控制模块接收执行单元的的所述压力传感器的信号,监测油缸组进油回路、回油回路的油压;

S3:所述控制模块通过监测的油压信号调节相应工作模式下多路阀Ⅰ内换向阀Ⅰ、多路阀Ⅱ内换向阀Ⅱ的阀芯开度,对油缸组、左行走马达、右行走马达油液速度进行控制,从而调节油缸组动作及左行走马达、右行走马达动作;

S4:根据系统工作模式调节变量泵排量及蓄能器开断。

进一步的,上述混动模式的具体方式是:所述控制模块控制执行单元、行走单元进行工作,整个液压系统处于高压大流量工作状态,所述控制模块通过多路阀Ⅰ、多路阀Ⅱ控制油缸组、左行走马达、右行走马达动作,所述控制模块通过控制变量泵的斜盘倾角调节变量泵输出排量,液压系统运行中,所述蓄能器可回收系统液压能,将液压能储存。

进一步的,上述行走模式的具体方式是:所述控制模块控制行走单元进行工作,执行单元此时不工作,液压系统处于高压大流量工作状态,所述控制模块通过控制多路阀Ⅱ内换向阀Ⅱ阀芯开度控制左行走马达、右行走马达油液流量,从而控制自移机尾行走速度、方向;所述控制模块通过控制变量泵斜盘倾角匹配左行走马达、右行走马达油液流量,调节变量泵输出排量。

进一步的,上述动作模式的具体方式是:所述控制模块控制执行单元进行工作,行走单元此时不工作,液压系统处于低压小流量工作状态,此时,变量泵停止工作,所述控制模块通过控制蓄能器释放存储的液压能,所述控制模块通过控制多路阀Ⅰ内换向阀Ⅰ阀芯开度控制油缸组每组油缸进油、回油回路油液流量,从而控制油缸伸出速度,同时,压力传感器对油缸进油回路、回油油路油压进行监测,当油缸组的每组油缸进油回路与回油回路长时间达不到设置压力值时,控制模块控制变量泵工作,蓄能器同时蓄能。

与现有技术相比,本发明的有益效果在于:

(1)本发明提供了一种自移机尾用智能液压系统,包括执行单元和行走单元,所述执行单元为自移机尾油缸液压回路,实现自移机尾自动上料、皮带调偏及液压能回收功能,所述行走单元为自移机尾走行机构液压回路,对自移机尾行走机构进行速度、方向控制,可以实现自动上料和行走功能,降低工人劳动强度,提高掘进效率,实现煤巷的高效快速掘进;

(2)本发明提供的智能液压系统设计了执行单元与行走单元,使功能模块化,可根据具体工况进行设计,提高了液压系统的可适性;

(3)本发明为自移机尾提供了三种工作模式,可实现系统精确控制,控制模块根据工况控制多路阀流量、调节变量泵排量及蓄能器通断,降低系统能耗,节能效果好。

附图说明

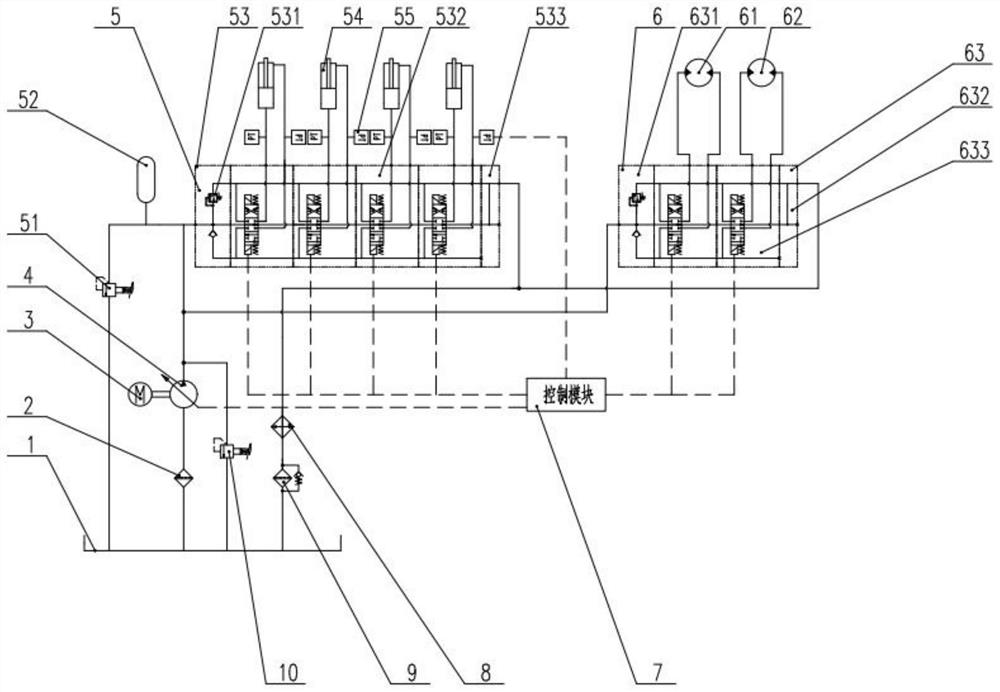

图1为本发明一种自移机尾用智能液压系统及控制方法的液压系统的示意图;

图2为本发明一种自移机尾用智能液压系统及控制方法的控制原理图;

其中,1、油箱,2、吸油过滤器,3、电机,4、变量泵,5、执行单元,51、溢流阀Ⅰ,52、蓄能器,53、多路阀Ⅰ,531、端板Ⅰ,532、换向阀Ⅰ,533、尾板Ⅰ,54、油缸组,55、压力传感器,6、行走单元,61、左行走马达,62、右行走马达,63、多路阀Ⅱ,631、尾板Ⅱ,632、换向阀Ⅱ,633、端板Ⅱ,7、控制模块,8、冷却器,9、回油过滤器,10、溢流阀Ⅲ。

具体实施方式

下面结合附图对本发明做清楚完整的描述,以使本领域的技术人员在不需要作出创造性劳动的条件下,能够充分实施本发明。

本发明的具体实施方式是:如图1-2所示,一种自移机尾用智能液压系统,包括油箱1、吸油过滤器2、电机3、变量泵4、执行单元5、行走单元6、控制模块7、冷却器8、回油过滤器9、进油总路和回油总路,所述执行单元5包括多路阀Ⅰ53、与多路阀Ⅰ53连接的油缸组54、监测油缸组54油压的压力传感器55,所述多路阀Ⅰ53包括端板Ⅰ531、换向阀Ⅰ532、尾板Ⅰ533,所述行走单元6包括左行走马达61、右行走马达62、多路阀Ⅱ63,所述多路阀Ⅱ63包括尾板Ⅱ631、换向阀Ⅱ632、端板Ⅱ633,所述进油总路设置在执行单元5的多路阀Ⅰ53和行走单元6的多路阀Ⅱ63进油口,另一端和油箱1连接,所述回油总路设置在执行单元5的多路阀Ⅰ53和行走单元6的多路阀Ⅱ63的出油口,另一端和油箱1连接,所述进油总路上设有吸油过滤器2和变量泵4,所述电机3通过联轴器与变量泵4相连,所述执行单元5、行走单元6分别通过多路阀Ⅰ53、多路阀Ⅱ63与变量泵4的出油口连接,所述回油总路上设有冷却器8和回油过滤器9,所述冷却器8和执行单元5内多路阀Ⅰ53、行走单元6内多路阀Ⅱ63的出油口连接,所述控制模块7的输入端和压力传感器55连接,输出端和多路阀Ⅰ53、多路阀Ⅱ63、变量泵4连接,通过油压监测数据调节多路阀Ⅰ53内换向阀Ⅰ532、多路阀Ⅱ63内换向阀Ⅱ632的阀芯开度,对油缸组54、左行走马达61、右行走马达62油液速度进行控制,从而调节油缸组54动作及左行走马达61、右行走马达62动作,同时根据系统工作模式调节变量泵4排量及蓄能器52开断。

进一步的,所述执行单元5并联设置有多组,每个所述执行单元5的油缸组54设置2至9个油缸、1组多路阀Ⅰ53,每组所述多路阀Ⅰ53设有2至9个换向阀Ⅰ532,每个所述换向阀Ⅰ532通过进油回路、回油回路分别对应与其中一个油缸连接。

进一步的,每组所述执行单元5的进液回路上设有一个蓄能器52及溢流阀Ⅰ51,所述溢流阀Ⅰ51的一端和油箱1连接,另一端和蓄能器52进口连接,所述蓄能器52的出口和多路阀Ⅰ53的进油口连接,起到安全阀的作用。

进一步的,所述执行单元5的每个油缸的进油回路和回油回路上分别设有压力传感器55,可对油缸进油回路、回油回路油压进行监测。

进一步的,所述变量泵4的出油口设有溢流阀Ⅲ10,所述溢流阀Ⅲ10的出口和油箱1连接,所述溢流阀Ⅲ10和吸油过滤器2及变量泵4并联,起到安全保护作用。

进一步的,所述多路阀Ⅰ53、多路阀Ⅱ63均为电磁比例阀。

进一步的,所述左行走马达61和右行走马达62与同一多路阀Ⅱ63的不同换向阀Ⅱ632连接。

进一步的,所述蓄能器52还与控制模块7的输出端连接,通过控制模块7控制蓄能器52开断。

另一方面的,本发明提供一种自移机尾用智能液压系统控制方法,其步骤包括:

S1:所述控制模块7根据工况选择工作模式:当自移机尾需要行走移动时,执行行走模式;当自移机尾需要自动上料时,执行动作模式;当自移需要同时行走与上料时,执行混合模式,所述控制模块7根据选择的工作模式控制执行单元5、行走单元6进行相应动作;

S2:所述控制模块7接收执行单元的的所述压力传感器55的信号,监测油缸组54进油回路、回油回路的油压;

S3:所述控制模块7通过监测的油压信号调节相应工作模式下多路阀Ⅰ53内换向阀Ⅰ532、多路阀Ⅱ63内换向阀Ⅱ632的阀芯开度,对油缸组54、左行走马达61、右行走马达62油液速度进行控制,从而调节油缸组54动作及左行走马达61、右行走马达62动作;

S4:根据系统工作模式调节变量泵4排量及蓄能器52开断。

进一步的,上述混动模式的具体方式是:所述控制模块7控制执行单元5、行走单元6进行工作,整个液压系统处于高压大流量工作状态,所述控制模块7通过多路阀Ⅰ53、多路阀Ⅱ63控制油缸组54、左行走马达61、右行走马达62动作,所述控制模块7通过控制变量泵4的斜盘倾角调节变量泵4输出排量,液压系统运行中,所述蓄能器52可回收系统液压能,将液压能储存。

进一步的,上述行走模式的具体方式是:所述控制模块7控制行走单元6进行工作,执行单元5此时不工作,液压系统处于高压大流量工作状态,所述控制模块7通过控制多路阀Ⅱ63内换向阀Ⅱ632阀芯开度控制左行走马达61、右行走马达62油液流量,从而控制自移机尾行走速度、方向;所述控制模块7通过控制变量泵4斜盘倾角匹配左行走马达61、右行走马达62油液流量,调节变量泵4输出排量。

进一步的,上述动作模式的具体方式是:所述控制模块7控制执行单元5进行工作,行走单元6此时不工作,液压系统处于低压小流量工作状态,此时,变量泵4停止工作,所述控制模块7通过控制蓄能器52释放存储的液压能,所述控制模块7通过控制多路阀Ⅰ53内换向阀Ⅰ532阀芯开度控制油缸组54每组油缸进油、回油回路油液流量,从而控制油缸伸出速度,同时,压力传感器55对油缸进油回路、回油油路油压进行监测,当油缸组54的每组油缸进油回路与回油回路长时间达不到设置压力值时,控制模块7控制变量泵4工作,蓄能器52同时蓄能。

本发明的所述执行单元5为自移机尾油缸液压回路,实现自移机尾自动上料、皮带调偏及液压能回收功能,所述行走单元6为自移机尾走行机构液压回路,对自移机尾行走机构进行速度、方向控制,可以实现自动上料和行走功能,降低工人劳动强度,提高掘进效率,实现煤巷的高效快速掘进。

以上对本发明的较佳实施例进行了描述,需要指出的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。