一种二合一碳基电热膜及其生产工艺

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及碳基电热膜技术领域,具体涉及一种二合一碳基电热膜及其生产工艺。

背景技术

煤炭取暖是我国长期的主要采暖方式,不可避免地产生更多的污染物和二氧化碳,给我国带来了比较严重的环境污染问题。电能是清洁环保能源,在未来取暖领域将起到举足轻重的地位。常用的电热系统以电阻丝、金属网等材料为主,而金属发热材料具有功率衰减的缺陷。

石墨烯碳基发热材料相比于金属发热材料具有发热快,电磁辐射小的优点。碳纤维发热的能量转换效率要比金属丝发热的能量转换效率高出很多,大约要高出60%左右。所以,碳纤维发热相对来说更加的省电。碳纤维的天生的特性所致,他的耐用性和耐腐蚀性更加的优秀。相对而言,金属发热丝容易老化,腐似,使用寿命短。

云母电热膜是一种高效、安全、节能、环保、使用寿命长的产品,可广泛应用于电子电气、电加热器具、室内取暖、建筑保温等等领域。云母板防水性能好,抗弯强度高,且韧性极好,但是,云母强度不高,在某种程度上制约了它的应用发展。环氧板在中温下机械性能高,在高温下电气性能稳定,具有较高的机械和介电性能,较好的耐热性和耐潮性。

然而,现有的电热膜大多采用云母制成,强度不高,不能同时具备较好的韧性以及较高的机械和介电性能,以及现有的电热膜生产时需要较长的时间和较高的温度进行热压,具有生产工艺繁琐、热压温度要求高以及热压时间长等缺点。

发明内容

本发明所要解决的技术问题是现有的电热膜大多采用云母制成,强度不高,不能同时具备较好的韧性以及较高的机械和介电性能,以及现有的电热膜生产时需要较长的时间和较高的温度进行热压,具有生产工艺繁琐、热压温度要求高以及热压时间长等缺点的问题,目的在于提供一种二合一碳基电热膜及其生产工艺,解决上述的问题。

本发明通过下述技术方案实现:

一种二合一碳基电热膜,包括起承载、绝缘作用的第一板和第二板;所述第一板和第二板之间为碳基发热体;所述碳基发热体内包含粘胶剂和碳发热材料;所述第一板、碳基发热体以及第二板之间采用粘胶剂依次叠加并高温热压复合制成;所述碳基发热体上还设置有电极组,所述电极组为不锈钢带电极、铜带电极、铝带电极的一种或两种,所述第一板为云母板或者环氧板的一种,所述第二板为环氧板。

本发明采用云母板、碳基发热体以及环氧板依次叠加并高温热压复合制成,克服了纯云母材料柔软的缺陷,增强了发热板强度,同时提高了单面防潮性能,可用于潮湿、干燥隔离加热环境。本发明碳基发热材料的应用,提高了电热转换效率,克服了金属发热材料功率衰减的缺陷;增强了发热板远红外辐射,可以广泛推广应用于保健、医疗领域。

进一步地,所述碳发热材料为目数介于6000至10000目之间的碳粉,所述碳粉由炭黑粉及石墨粉混合而成,所述炭黑粉与石墨粉的质量份比值介于1:1至1:4之间。

进一步地,所述粘胶剂为无机粘胶剂、有机粘胶剂、有机硅粘胶剂、有机氟粘胶剂中的一种或几种。

进一步地,所述粘胶剂为有机硅粘胶剂,粘胶剂与碳发热材料的质量份比值介于1:2至1:3之间。有机硅粘胶剂具有粘结强度好、耐温高、绝缘性能十分优良等特性,使之成为本发明所用粘胶剂的首选。由于过高的有机硅粘胶剂的用量会降低整个电热膜的导电率,优选的有机硅粘胶剂与碳发热材料的质量比值介于1:2至1:3之间。

由于有机硅粘胶剂具有粘结强度好、耐温高、绝缘性能十分优良等特性,因此本发明采用有机硅粘胶剂。

进一步地,所述二合一碳基电热膜上还设置有第一引线和第二引线;所述第一引线与电极组的输入端连接;所述第二引线与电极组的输出端连接。

进一步地,所述第一板和第二板边缘贯穿设置有多个安装孔。

进一步地,所述二合一碳基电热膜的周向方向设置有用于保护第一板、碳基发热体、第二板以及实现三者夹紧的包边。

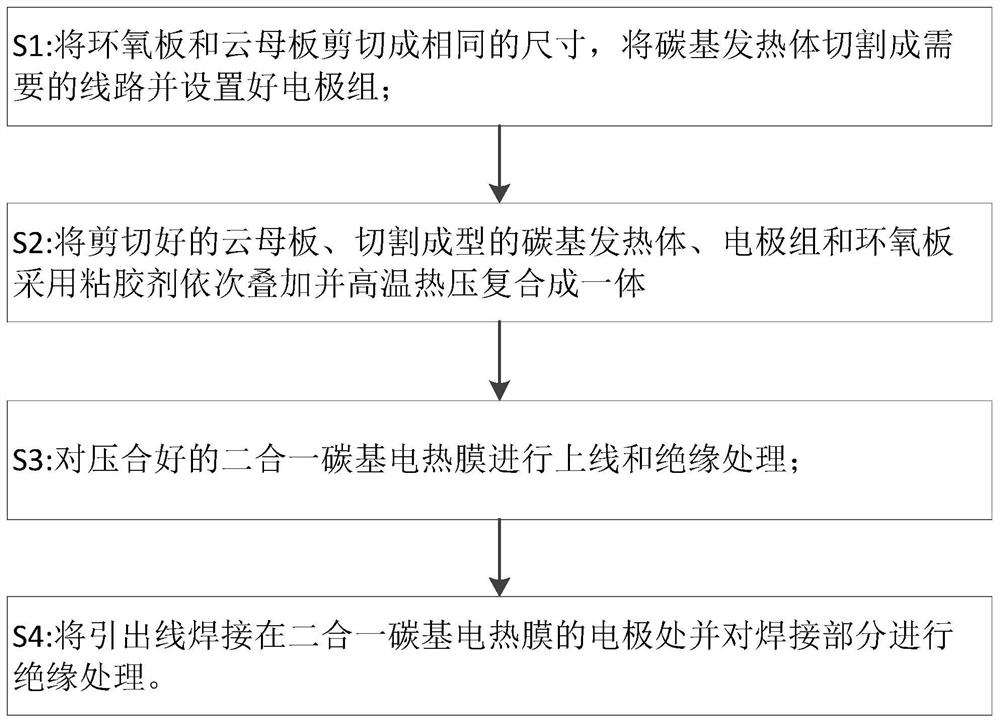

一种制作二合一碳基电热膜的生产工艺,包括以下几个步骤:

步骤一:将环氧板和云母板剪切成相同的尺寸,将碳基发热体切割成需要的线路并设置好电极组;

步骤二:将剪切好的云母板、切割成型的碳基发热体、电极组和环氧板采用粘胶剂依次叠加并高温热压复合成一体;

步骤三:对压合好的二合一碳基电热膜进行上线和绝缘处理;

步骤四:将引出线焊接在二合一碳基电热膜的电极处并对焊接部分进行绝缘处理。

进一步地,所述步骤二中的高温热压复合具体为在一个小时内将温度从100摄氏度开始逐渐增加到170摄氏度,压力从10kg/cm

进一步地,步骤四中,所述对焊接部分进行绝缘处理具体为对焊接部分点涂硅胶再贴耐高温绝缘胶布。

环氧板强度好,硬度大,从而弥补了云母板强度不足,柔软的缺陷。云母板和环氧板结合,云母板一侧具有防水防潮性能,可用于潮湿、干燥隔离加热环境。碳基发热体的应用,提高了电热转换效率,克服了金属发热材料功率衰减的缺陷。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明一种二合一碳基电热膜及其生产工艺,环氧板的使用克服了纯云母材料柔软的缺陷,增强了发热板的强度;云母板的使用,提高了单面防潮性能,可用于潮湿、干燥隔离加热环境;由于碳基发热材料是碳系粉体材料,不会被空气中的氧气所氧化,所以使用寿命长;同时,碳基发热材料的应用提高了电热转换效率,克服了金属发热材料功率衰减的缺陷,增强了远红外辐射,提高功率稳定性。

2、本发明一种二合一碳基电热膜及其生产工艺,二合一碳基电热膜和纯云母电热膜相比,增强了纯云母电热膜的强度,可省去加强金属轮毂;提高了防潮能力,扩展应用可双面采用环氧板,能直接侵潜水中加热;本发明还带来了热压工艺的改进,热压温度由原来的250℃降低到145℃,热压时间由7小时缩短至70min,同样产量节约工时近6小时,节约能耗70%。

附图说明

为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。在附图中:

图1为云母环氧板二合一碳基电热膜整体结构示意图;

图2为云母环氧板二合一碳基电热膜层叠结构图;

图3为本发明改进前(未采用环氧板)的工艺曲线图;

图4为本发明改进后(采用环氧板)的工艺曲线图;

图5为本发云母环氧板二合一碳基电热膜生产工艺流程图。

附图中标记及对应的零部件名称:

1-第一板,2-碳基发热体,3-第二板,4-导线,5-安装孔。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1

如图1和图2所示,一种二合一碳基电热膜,包括起承载、绝缘作用的第一板1和第二板3;所述第一板1和第二板3之间为碳基发热体2;所述碳基发热体2内包含粘胶剂和碳发热材料;所述第一板1、碳基发热体2以及第二板3之间采用粘胶剂依次叠加并高温热压复合制成;所述碳基发热体2上还设置有电极组;由于铜带电极具有导电性能好、加工容易、强度高、易焊接等特点,因此,本实施例采用铜带电极作为电极组;本实施例的第一板1优选为云母板,第二板3优选为环氧板。

电极的作用是汇流和分流,能将电流均匀地输送到电热膜的入端,电流均匀通过电热膜后从电热膜的出端流出汇集于电极。

所述碳发热材料为目数介于6000至10000目之间的碳粉,所述碳粉由炭黑粉及石墨粉混合而成,所述炭黑粉与石墨粉的质量份比值介于1:1至1:4之间,碳发热材料选用炭黑和石墨,同时对碳粉粒度进一步限定为介于6000至10000目,超细的粒度可使碳基发热体2的导电颗粒物尽量小,从而使导电颗粒间的距离尽量小,以避免导电颗粒间流过电流时产生微小的飞弧而烧坏电热膜。同时,石墨的导电颗粒是片状的,它在电热膜里的搭接类似鱼鳞,从而改善了因炭黑颗粒是球状而形成的颗粒间搭接有间隙的问题,可完全避免电热膜打火现象,使电热膜的使用寿命得到大幅提高,也使得安全得到充分的保障。

本实施例中粘胶剂为有机硅粘胶剂,机硅粘胶剂与碳发热材料的质量份比值介于1:2至1:3之间。有机硅粘胶剂具有粘结强度好、耐温高、绝缘性能十分优良等特性,使之成为本发明所用粘胶剂的首选。由于过高的有机硅粘胶剂的用量会降低整个电热膜的导电率,优选的有机硅粘胶剂与碳发热材料的质量比值介于1:2至1:3之间。

所述二合一碳基电热膜上还设置有第一引线和第二引线;所述第一引线与电极组的输入端连接;所述第二引线与电极组的输出端连接。电极组包括两个电极,分别是第一电极和第二电极,第一引线与第一电极连接,第二引线与第二电极连接;电极的作用是汇流和分流,电流通过第一引线和第一电极将电流均匀地输送到电热膜的入端,电流均匀通过电热膜后,再从电热膜的出端流出至第二电极和第二引线。所述第一板1和第二板3边缘贯穿设置有多个安装孔5。本实施例中压合成形的二合一碳基电热膜为方形形状,方形的四个角的位置均设置有安装孔5,一共设置有四个安装孔5。所述二合一碳基电热膜的周向方向设置有用于保护第一板1、碳基发热体2、第二板3以及实现三者夹紧的包边。

实施例2

本实施例与实施例1不同的是,实施例1中的第一板1采用云母板,第二板3采用环氧板,而本实施例中的第一板1和第二板3均采用环氧板,下面结合实施例和附图,对本发明作进一步的详细说明。

一种二合一碳基电热膜,包括起承载、绝缘作用的第一板1和第二板3;所述第一板1和第二板3之间为碳基发热体2;所述碳基发热体2内包含粘胶剂和碳发热材料;所述第一板1、碳基发热体2以及第二板3之间采用粘胶剂依次叠加并高温热压复合制成;所述碳基发热体2上还设置有电极组;在本实施例中,电极组采用不锈钢带电极,第一板1和第二板3均采用环氧板。本实施例的二合一碳基电热膜双面均采用环氧板,能直接侵潜水中加热。

所述碳发热材料为目数介于6000至10000目之间的碳粉,所述碳粉由炭黑粉及石墨粉混合而成,所述炭黑粉与石墨粉的质量份比值介于1:1至1:4之间。碳发热材料选用炭黑和石墨,同时对碳粉粒度进一步限定为介于6000至10000目,超细的粒度可使碳基发热体2的导电颗粒物尽量小,从而使导电颗粒间的距离尽量小,以避免导电颗粒间流过电流时产生微小的飞弧而烧坏电热膜。同时,石墨的导电颗粒是片状的,它在电热膜里的搭接类似鱼鳞,从而改善了因炭黑颗粒是球状而形成的颗粒间搭接有间隙的问题,可完全避免电热膜打火现象,使电热膜的使用寿命得到大幅提高,也使得安全得到充分的保障。

本实施例中粘胶剂为有机硅粘胶剂,机硅粘胶剂与碳发热材料的质量份比值介于1:2至1:3之间。有机硅粘胶剂具有粘结强度好、耐温高、绝缘性能十分优良等特性,使之成为本发明所用粘胶剂的首选。由于过高的有机硅粘胶剂的用量会降低整个电热膜的导电率,优选的有机硅粘胶剂与碳发热材料的质量比值介于1:2至1:3之间。

所述二合一碳基电热膜上还设置有第一引线和第二引线;所述第一引线与电极组的输入端连接;所述第二引线与电极组的输出端连接。电极组包括两个电极,分别是第一电极和第二电极,第一引线与第一电极连接,第二引线与第二电极连接;电极的作用是汇流和分流,电流通过第一引线和第一电极将电流均匀地输送到电热膜的入端,电流均匀通过电热膜后,再从电热膜的出端流出至第二电极和第二引线。

所述第一板1和第二板3边缘贯穿设置有多个安装孔5。本实施例中压合成形的二合一碳基电热膜为方形形状,方形的四个角的位置均设置有安装孔5,一共设置有四个安装孔5。

所述二合一碳基电热膜的周向方向设置有用于保护第一板1、碳基发热体2、第二板3以及实现三者夹紧的包边。

实施例3

如图5所示,一种制作二合一碳基电热膜的生产工艺,包括以下几个步骤:

步骤一:将环氧板和云母板剪切成相同的尺寸,将碳基发热体切割成需要的线路并设置好电极组;

步骤二:将剪切好的云母板、切割成型的碳基发热体、电极组和环氧板采用粘胶剂依次叠加并高温热压复合成一体;具体为:在一个小时内将温度从100摄氏度开始逐渐增加到170摄氏度,压力从10kg/cm

步骤三:对压合好的二合一碳基电热膜进行上线和绝缘处理;

步骤四:将引出线焊接在二合一碳基电热膜的电极处并对焊接部分点涂硅胶再贴耐高温绝缘胶布。

如图3和图4所示,本发明生产工艺热压温度由原来的250℃降低到145℃,热压时间由7小时缩短至70min,同样产量节约工时近6小时,节约能耗70%。

本发明环氧板的使用克服了纯云母材料柔软的缺陷,增强了发热板的强度;云母板的使用,提高了单面防潮性能,可用于潮湿、干燥隔离加热环境;由于碳基发热材料是碳系粉体材料,不会被空气中的氧气所氧化,所以使用寿命长;同时,碳基发热材料的应用提高了电热转换效率,克服了金属发热材料功率衰减的缺陷,增强了远红外辐射,提高功率稳定性。本发明还带来了热压工艺的改进,热压温度由原来的250℃降低到145℃,热压时间由7小时缩短至70min,同样产量节约工时近6小时,节约能耗70%。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种二合一碳基电热膜及其生产工艺

- 一种功率密度高的矩形碳基电热膜及其制备方法