电静液作动器模拟器及其控制方法

文献发布时间:2023-06-19 13:49:36

技术领域

本公开涉及伺服作动器技术领域,尤其涉及一种电静液作动器模拟器及其控制方法。

背景技术

随着飞机向着多电/全电的方向发展,传统飞机设计理念经历了重大技术变革。无需集中液压油源和液压管路的电静液作动器(Electro-hydrostatic Actuator,EHA)成为多电/全电飞机中飞控系统的核心驱动部件,其性能优劣直接影响到整个飞行器的性能和可靠性。因此,在电静液作动器研发过程中,对其子部件的设计、测试与优化具有非常重要的意义。

发明内容

一方面,提供一种电静液作动器模拟器,所述电静液作动器模拟器包括控制组件、与所述控制组件连接的加载组件,以及,与所述控制组件连接的电静液作动器的永磁同步驱动电机;其中,

所述控制组件包括:上位机、与上位机连接的作动器驱动控制器;

所述加载组件包括:与上位机连接的能量回馈加载电机驱动器,与能量回馈加载电机驱动器连接的永磁同步加载电机、连接于所述永磁同步加载电机的轴后端的多圈绝对位置编码器,以及,连接于所述永磁同步加载电机的轴前端的扭矩传感器;

所述扭矩传感器、所述永磁同步驱动电机以及所述永磁同步加载电机同轴安装设置,所述永磁同步驱动电机设置于所述扭矩传感器背向于所述永磁同步加载电机的一端;所述永磁同步驱动电机与所述作动器驱动控制器连接。

在本公开的至少一个实施例中,所述能量回馈加载电机驱动器包括三相变压器与背靠背变换器的组合拓扑;其中,三相变压器与三相交流母线连接,背靠背变换器包括依次连接的电源侧三相全桥开关模块、直流母线支撑电容和电机侧三相全桥开关模块。所述能量回馈加载电机驱动器被配置为实现能量双向流动,即能量正向流动和能量逆向流动。能量正向流动:采用三相变压器对三相交流母线的电压进行降压后,经背靠背变换器传输电能至永磁同步加载电机,为永磁同步加载电机提供功率电。能量逆向流动,采用背靠背变换器将永磁同步加载电机流出的电能传输至三相变压器,经三相变压器升压回馈至电网。能量回馈加载电机驱动器中,电源侧三相全桥开关模块和电机侧三相全桥开关模块独立控制,电源侧三相全桥开关模块用于实现直流母线支撑电容处的直流电压稳压控制,为“电压+电流”双闭环控制,电机侧三相全桥开关模块用于实现永磁同步加载电机的加载控制,为“电流”单闭环来控制加载转矩输出。

在本公开的至少一个实施例中,多圈绝对位置编码器被配置为:获取所述永磁同步驱动电机和所述永磁同步加载电机同轴旋转多圈后的绝对位置,并将绝对位置的数据传输至能量回馈加载电机驱动器中电机侧三相全桥开关模块,以及作动器驱动控制器。

在本公开的至少一个实施例中,所述永磁同步加载电机工作时定子和转子的磁场强度H和磁感应强度B的对应关系,满足所述永磁同步加载电机的定子和转子采用铁磁材料的磁化曲线线性区域段中磁场强度H和磁感应强度B的对应关系,以使所述永磁同步加载电机控制转矩的Q轴电流与输出的加载转矩之间为线性关系,即永磁同步加载电机的转矩电流系数为k

在本公开的至少一个实施例中,所述加载组件还包括:设置于所述扭矩传感器与所述永磁同步加载电机之间的转动惯量配重环。

在本公开的至少一个实施例中,所述永磁同步加载电机组件还包括:连接于所述多圈绝对位置编码器背向永磁同步加载电机一端的散热器。

在本公开的至少一个实施例中,所述电静液作动器模拟器还包括固定台架,以及与所述固定台架连接的移动台架;所述永磁同步加载电机通过第一电机架设置于所述固定台架上,所述扭矩传感器通过传感器底座设置于所述固定台架上;所述永磁同步驱动电机通过第二电机架设置于所述移动台架上。

在本公开的至少一个实施例中,所述电静液作动器模拟器还包括罩设于所述固定台架上方的保护罩壳;所述永磁同步加载电机、扭矩传感器、多圈绝对位置编码器设置于所述保护罩壳内;所述保护罩壳的侧面设置有出线口和百叶通风口,所述保护罩壳的顶部对应永磁同步加载电机的翅片处设置有散热风扇,所述保护罩壳的顶部还设置有显示屏。

另一方面,提供一种电静液作动器模拟器控制方法,应用于如上任一实施例所述的电静液作动器模拟器,所述控制方法包括:

确定所述电静液作动器模拟器的运行模式;所述运行模式包括动态模式和稳态模式;

在动态模式下,所述永磁同步驱动电机和作动器驱动控制器为“位置-速度-电流”三环控制,所述永磁同步加载电机和能量回馈加载电机驱动器中的电机侧三相全桥开关模块为“电流”单环控制,通过电流控制永磁同步加载电机的加载扭矩,以模拟电静液作动器的位置运动和电气端口特性;

在稳态模式下,永磁同步驱动电机和作动器驱动控制器为“速度-电流”双环控制,永磁同步加载电机和能量回馈加载电机驱动器中的电机侧三相全桥开关模块根据扭矩传感器的检测的扭矩数据实现“转矩-电流”双环控制,以对所述永磁同步驱动电机进行性能测试。

在动态模式和稳态模式下,能量回馈加载电机驱动器中的电源侧三相全桥开关模块均采用“电压+电流”的双环控制。此处电压为控制外环,控制直流母线支撑电容处的直流母线电压为稳定值,为电机侧三相全桥开关模块提供供电。电流为控制内环,以确保三相全桥开关模块控制的电流可以瞬时响应,并提供双向的能量通路。双向的能量通路为,可以由三相交流母线经三相变压器流经背靠背变换器,传输电能至永磁同步加载电机;也可以由永磁同步加载电机和背靠背变换器,回馈电能至三相变压器和三相交流母线。

在本公开的至少一个实施例中,在动态模式下,永磁同步驱动电机的“位置-速度-电流”三环控制中的“位置”闭环中,待模拟的电静液作动器位置通过多圈绝对位置编码器取得的位置数据折算获得,所述折算满足以下电静液作动器位置模型公式:

式中,X为待模拟的电静液作动器的位置;

D

A为待模拟的电静液作动器的活塞缸有效截面积;

C为永磁同步驱动电机的转子运动的绝对圈数;

θ为永磁同步驱动电机的转子运动的当前位置,以开始运动的位置为0位置。

在本公开的至少一个实施例中,在动态模式下,对于永磁同步加载电机的控制,根据多圈绝对位置编码器取得的位置(C和θ)、当前给定的空气负载阻力系数k

式中,i

k

k

D

A为待模拟的电静液作动器的活塞缸有效截面积;

C为永磁同步加载电机的转子运动的绝对圈数;

θ为永磁同步加载电机的转子运动的当前位置;

T

T

式中,R

l

ρ为待模拟的电静液作动器的油液密度;

ω为旋转速度;

λ为湍流脉动系数。

附图说明

附图示出了本公开的示例性实施方式,并与其说明一起用于解释本公开的原理,其中包括了这些附图以提供对本公开的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

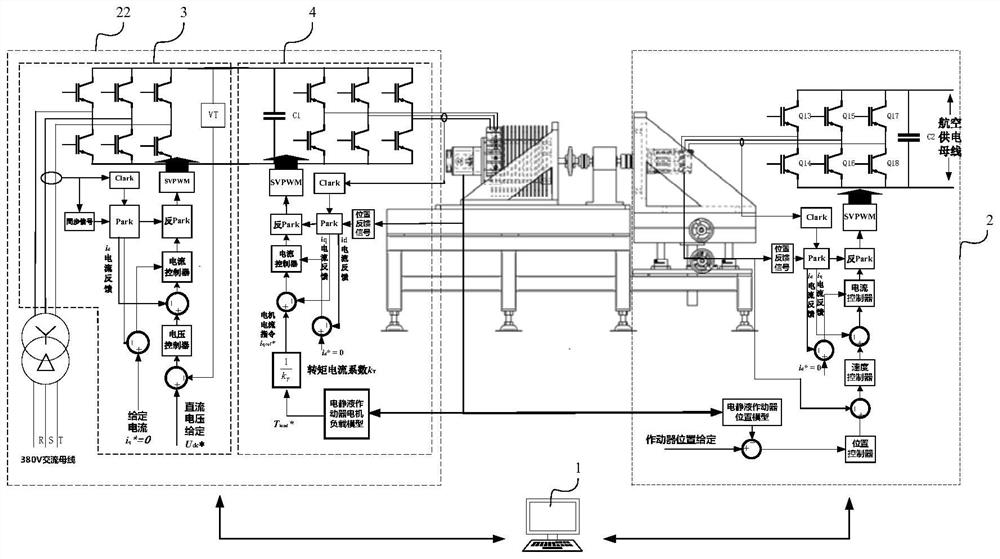

图1为根据一些实施例的一种电静液作动器模拟器的结构示意图;

图2为根据一些实施例的另一种电静液作动器模拟器的结构示意图;

图3为根据一些实施例的铁磁材料的磁化曲线及线性段范围示意图;

图4为根据一些实施例的一种电静液作动器模拟器控制方法拓扑。

附图标记:

1-上位机,2-作动器驱动控制器,3-电源侧三相全桥开关模块,4-电机侧三相全桥开关模块,5-保护罩壳,6-散热风扇,7-显示屏,8-转动惯量配重环,9-膜片联轴器,10-扭矩传感器,11-第二电机架,12-法兰盘,13-永磁同步驱动电机,14-水平移动滑台,15-竖直移动滑台,16-移动台架,17-固定台架,18-第一电机架,19-永磁同步加载电机,20-绝对位置编码器,21-散热器,22-能量回馈加载电机驱动器,C1-直流母线支撑电容,VT-电压传感器。

具体实施方式

下面结合附图和实施方式对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本公开的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分。

需要说明的是,在不冲突的情况下,本公开中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本公开。

需要说明的是,文中的步骤编号,仅为了方便具体实施例的解释,不作为限定步骤执行先后顺序的作用。

需要说明的是,为避免重复描述,电静液作动器模拟器与电静液作动器模拟器控制方法中相对应的特征与有益效果可以互相参照。

相关技术中的电静液作动器辅助研发平台,多为电静液作动器负载模拟器,其用于在电静液作动器试制得到样机后,对样机进行不同工况的加载测试。但电静液作动器系统复杂,研发难度大,研发周期通常长达几年。在电静液作动器研发过程中,需要对电静液作动器的各子部件设计提出指标要求,对电静液作动器的供电电源进行匹配性设计,或对永磁同步驱动电机进行性能测试等。

例如,航空供电系统在电静液作动器动作时,需要提供多大的瞬时功率输出能力,在电静液作动器制动时,又能够承受多大的瞬时能量回馈,需要控制电源的纹波波动在什么等级;永磁同步驱动电机,能不能满足对出力的极限要求,在动态负载下,能不能满足电静液作动器动态响应的要求等。这些问题通常需要在电静液作动器研发的同时进行研究、模拟或测试,而常规的电静液作动器负载模拟器无法满足这一要求。

基于此,本公开的一些实施例提供了一种电静液作动器模拟器及其控制方法,在电静液作动器研发过程中,就能够对电静液作动器的运动特性和端口特性进行模拟。通过电静液作动器模拟器,能够评估整个作动器研发的合理性,可以为航空供电系统研发指标提出需求,或者对航空供电系统进行测试,又可以对不同电静液作动器的永磁同步驱动电机进行测试,以缩短整个系统的研发周期。

本公开的一些实施例提供了一种电静液作动器模拟器,如图1和图2所示,电静液作动器模拟器包括控制组件、与控制组件连接的加载组件,以及,与控制组件连接的永磁同步驱动电机。

其中,控制组件包括:上位机、与上位机连接的作动器驱动控制器。

加载组件包括:与上位机连接的能量回馈加载电机驱动器,与能量回馈加载电机驱动器连接的永磁同步加载电机、连接于永磁同步加载电机的轴后端的多圈绝对位置编码器,以及,连接于永磁同步加载电机的轴前端的扭矩传感器。

扭矩传感器、永磁同步驱动电机以及永磁同步加载电机同轴设置,永磁同步驱动电机设置于扭矩传感器的背向永磁同步加载电机的一端;永磁同步驱动电机与作动器驱动控制器连接。

示例性地,永磁同步加载电机的轴尾,设置有多圈绝对位置编码器。多圈绝对位置编码器的定子,通过抗振簧片和螺钉与永磁同步加载电机的机壳端盖进行连接。永磁同步加载电机的轴尾,通过多圈绝对位置编码器内的紧定轴套加紧固定,实现了多圈绝对位置编码器和永磁同步加载电机的转轴的连接。永磁同步加载电机的轴头,通过膜片联轴器和扭矩传感器相连。

示例性地,整个电静液作动器模拟器中的关键控制设备,即控制组件和能量回馈加载电机驱动器,单独布置于一标准电气柜中,以避免电机运动时的丰富振动对控制组件和能量回馈加载电机驱动器产生影响。

电静液作动器模拟器的实验和操作,可以通过上位机进行操作。电静液作动器模拟器在运行前,可以通过上位机选定此次实验的运行模式,运行模式包括动态模式和稳态模式。

动态模式能够模拟的工况包括位置信号正弦扫频测试,阶跃信号测试,梯形波信号测试、自定义位置信号测试等。在实际电静液作动器研发出成品之前,电静液作动器模拟器能够对当前未成品的电静液作动器的设计参数在不同形式的位置信号下的表现进行实时模拟,以评估当前的电静液作动器设计是否合理,以及评估航空供电系统的设计是否合理,有利于电静液作动器和其供电系统的设计改进。通过建立多个电静液作动器模拟器进行宏观模拟,还能够完善多电飞机电静液作动器这一系统的整体设计。

在动态模式下,永磁同步驱动电机和作动器驱动控制器为“位置-速度-电流”三环控制,永磁同步加载电机和能量回馈加载电机驱动器中的电机侧三相全桥开关模块为“电流”单环控制,通过电流控制永磁同步加载电机的加载扭矩,以模拟电静液作动器的位置运动和电气端口特性。

稳态模式是运行于扭矩传感器响应时间内的模式,借助扭矩传感器来提供永磁同步电机电机系统的扭矩闭环控制。在电静液作动器研发过程中,有对电静液作动器的永磁同步驱动电机进行性能测试的需求,这些性能测试包含永磁同步驱动电机的出力测试(扭矩输出能力),速度测试(速度运行范围测试),效率测试(损耗测试)以及温升测试等。稳态模式可以满足进行这些测试的需求。

在稳态模式下,永磁同步驱动电机和作动器驱动控制器为“速度-电流”双环控制,永磁同步加载电机和能量回馈加载电机驱动器中的电机侧三相全桥开关模块根据扭矩传感器的检测的扭矩数据实现“转矩-电流”双环控制,以对永磁同步驱动电机进行性能测试。

本公开一些实施例的电静液作动器模拟器,在结构构造上保留了电静液作动器中的永磁同步驱动电机以及作动器驱动控制器,而取消了电机负载的所有的液压部件,包括柱塞泵、活塞缸、活塞杆、蓄能器、安全阀等。取消的液压部件通过加载组件进行了等效替代。此处,永磁同步加载电机采用与实际电静液作动器永磁同步驱动电机相同的细长轴电机结构,但为实现对现有电静液作动器功率范围的覆盖,电机尺寸设计的更大,更大的电机尺寸带来了更高功率等级的输出能力,以提高能够模拟的功率等级。

该结构能够按照工况以及电静液作动器中液压系统的工作特性,以液压系统及舵面在实际空气负载阻力下加载在永磁同步驱动电机的负载扭矩作为给定扭矩,向保留的永磁同步驱动电机加载并提供模拟的位置信号,而永磁同步驱动电机,仍然按照设定的信号反馈,以“位置-转速-电流”的三闭环形式进行控制,以完成对电静液作动器的位置运动的模拟,如对电静液作动器做正弦位置运动的模拟,对电静液作动器阶跃运动的模拟;以完成对电静液作动器的作动器驱动控制器与直流母线连接电气端口特性进行模拟,如对电静液作动器的端口电压在不同运动状态下的变化进行模拟,对电静液作动器端口电流在不同运动状态下的变化进行模拟。在对位置运动和电气端口特性的模拟中,能够得到,一次位置运动中,能够多快达到该位置,在加速中,会输出多少电流,端口电压会下降多少;而在快到位置刹车时,会回馈多少电流,电压又会上升多少。这都是电静液作动器及其供电系统在设计时,所实际关心的关键问题。该系统保留了电静液作动器原本的永磁同步驱动电机和作动器驱动控制器,保证了对电静液作动器的位置运动、电气端口特性以及整体控制的模拟,能够和原本的电静液作动器尽可能的贴近。液压系统部件的取消,免去了电静液作动器模拟器使用过程中需要定期补充液压油的繁琐,减小了整个系统的复杂程度,让电静液作动器模拟器更易于在实验室环境中使用。

考虑到不同于电静液作动器负载模拟器,是用于对电静液作动器研发样品的测试,电静液作动器模拟器是在电静液作动器研发中途,就要使用的功率级辅助研发系统。此时,电静液作动器并没有最后研发完成,因而其参数更多的是还未完全确定的变化的量。使用加载组件与能量回馈加载电机驱动器来替代液压系统,可以更方便的对还未确定的电静液作动器参数以及空气负载阻力系数在加载组件与能量回馈加载电机驱动器运行的模型中进行修改,从而能够直接的实现对不同参数的电静液作动器的性能比较,以便于在电静液作动器系统设计的参数调整中作为参考。

另外,本公开一些实施例的电静液作动器模拟器的结构,利用一对电机(永磁同步加载电机和永磁同步驱动电机)及控制组件和加载组件实现对电静液作动器的模拟,简洁可靠,降低了整个系统的维护难度。永磁同步驱动电机及其作动器驱动控制器直接连接航空供电系统的270V直流端口,可以模拟实际电静液作动器的电气端口特性。

在本公开的至少一个实施例中,永磁同步加载电机工作时定子和转的磁场强度H和磁感应强度B的对应关系,满足永磁同步加载电机的定子和转子采用铁磁材料的磁化曲线线性区域段中磁场强度H和磁感应强度B的对应关系,以使永磁同步加载电机的Q轴电流与输出的加载转矩之间为线性关系,即永磁同步加载电机的转矩电流系数为k

要模拟电静液作动器的动态运动,需要应用的运动传感器具有很高的响应能力,扭矩传感器的响应能力不易满足这一要求,因此在动态模式下,本公开一些实施例采用永磁同步加载电机的电流环单环控制来实现对永磁同步驱动电机的等效加载。通过电流间接控制转矩,又要保证转矩控制的准确性,本公开一些实施例的永磁同步加载电机采用了不同于常规电静液作动器驱动电机的设计方式:1)永磁同步加载电机工作时定子和转子的磁场强度H和磁感应强度B的对应关系,满足永磁同步加载电机采用定子和转子的铁磁材料的磁化曲线线性区域段中磁场强度H和磁感应强度B的对应关系;2)尽力加大永磁同步加载电机的散热翅片面积。

作为飞行器用航空电机,通常电静液作动器驱动电机的设计常突出高功率密度设计以节约体积。为此,电静液作动器驱动电机的设计,要使用定转子铁磁材料的磁化曲线的“全部区域”,这其中“饱和区域”要占到近一半。而在实验室环境中则有所不同,永磁同步加载电机主要用于向永磁同步驱动电机进行加载,其通过电流来间接控制转矩的“线性度”,重要性要远远大于电机本身的功率密度。本公开一些实施例为了保证永磁同步加载电机控制转矩的Q轴电流同加载转矩输出呈现“线性关系”,即永磁同步加载电机的转矩电流系数为k

除加载的准确性之外,加载的稳定性同样十分重要。永磁同步加载电机的加载,不能随着加载次数的上升导致温度升高而出现大的偏移。本公开一些实施例为了保证永磁同步加载电机Q轴电流同加载转矩间“线性关系”的稳定性,不追求永磁同步加载电机设计的高功率密度,尽力加大永磁同步加载电机的散热翅片的体积和表面积,以增大永磁同步加载电机的热容和散热面积。使得永磁同步加载电机的铁磁材料和铜芯绕组的温度,不会随着反复的动态运动而出现大的跃变,从而影响Q轴电流同加载转矩间的“线性关系”,以增强这一关系的稳定性。

示例性地,为保证通过电流间接控制的扭矩能够得到稳定准确的输出,永磁同步加载电机设计基于磁化曲线线性段的加载电机。图3所示为0.35mm厚的电机用电工钢材料的磁化曲线。通常电机设计,尤其是伺服电机,为充分利用电工钢材料的性能,电机工作点布置在磁化曲线的拐点以上,图3中全部范围,应均是在电机工作时,定转子的磁场强度H和磁感应强度B能够达到的范围。但对于永磁同步加载电机,为了能够让电机电流和输出扭矩间的关系变成单一线性系数的关系,本公开一些实施例将电机工作时定子转子电工钢的磁场强度H和磁感应强度B,限制在了图3中方框所示的区域,即磁化曲线的线性区域。此种结构设计,使得永磁同步加载电机的体积,要明显大于被加载的永磁同步驱动电机的体积,但确保证了使用电流间接控制扭矩的稳定性与准确性。

此外,为了在永磁同步加载电机运行时具有稳定的温度,加大了其壳体尺寸设计。壳体设计采用航空铝合金材料,具有金属中较高的热导率,能够较快的进行壳体散热以稳定温度。加大的壳体尺寸设计主要集中在加大壳体外部翅片的尺寸,以通过较大的翅片表面积换得和空气更多的接触。

在本公开的至少一个实施例中,多圈绝对位置编码器被配置为:获取永磁同步驱动电机和永磁同步加载电机同轴旋转多圈后的绝对位置,并将绝对位置的数据传输至能量回馈加载电机驱动器的电机侧三相全桥开关模块以及作动器驱动控制器。

示例性地,永磁同步加载电机加装有多圈绝对位置编码器,多圈绝对位置编码器采集到永磁同步驱动电机和永磁同步加载电机同轴旋转多圈后的位置信号后,可以向两个部件同时提供位置反馈。一方面,向永磁同步驱动电机及作动器驱动控制器提供电静液作动器模拟器中“待模拟的电静液作动器运动的位置”,“待模拟的电静液作动器运动位置”代表了飞机运动的“舵面位置”,以实现模拟器模拟的“舵面位置闭环控制”。另一方面,向能量回馈加载电机驱动器提供电机侧三相全桥开关模块提供电静液作动器模拟器中“作动器运动的位置”,能量回馈加载电机驱动器能够依据飞机在空气中运动的“空气负载阻力系数”,以及“待模拟的电静液作动器运动的位置”,得到电静液作动器所受到的负载阻力的大小,从而获得能量回馈加载电机驱动器应该加载在永磁同步驱动电机的“负载阻转矩”的大小。

在本公开的至少一个实施例中,永磁同步加载电机组件还包括:连接于多圈绝对位置编码器背向永磁同步加载电机一端的散热器。

示例性地,多圈绝对位置编码器的后端加装有散热器,以辅助绝对位置编码器进行散热。绝对位置编码器不同于旋转变压器,其内部含有精密光电磁电子器件,不能在较高温度(>80℃)下工作,这不利于系统的持续稳定运行。因此,本公开一些实施例中的多圈绝对位置编码器的定子外壳加装有散热器,以降低绝对位置编码器的运行温度,增强系统的稳定性,有效避免电机转子运动产生的热量影响多圈绝对位置编码器的位置反馈。

在本公开的至少一个实施例中,加载组件还包括:设置于扭矩传感器与永磁同步加载电机之间的转动惯量配重环。

示例性地,永磁同步加载电机的前端轴身,配置有加装转动惯量配重环的键槽,可以通过加装不同的高速转动惯量配重环,对电静液作动器模拟器的转动惯量进行调节,以满足不同的仿真需求。

在本公开的至少一个实施例中,电静液作动器模拟器还包括固定台架,以及与固定台架连接的移动台架。永磁同步加载电机通过第一电机架设置于固定台架上,扭矩传感器通过传感器底座设置于固定台架上。永磁同步驱动电机通过第二电机架设置于移动台架上。

在本公开的至少一个实施例中,电静液作动器模拟器还包括罩设于固定台架上方的保护罩壳;同步加载电机组件设置于保护罩壳内;保护罩壳的侧面设置有出线口和百叶通风口,保护罩壳的顶部对应永磁同步加载电机的翅片处设置有散热风扇,保护罩壳的顶部还设置有显示屏。

示例性地,电静液作动器模拟器的电机台架设计为固定台架和移动台架两个部分,以便于对不同电静液作动器的永磁同步驱动电机进行测试,方便对永磁同步驱动电机进行替换。

固定台架的台面和型钢支架直接紧固连接,无需进行移动,承重能力更强。固定台架用于固定模拟器使用中不用进行替换和调整的永磁同步加载电机和扭矩传感器。永磁同步加载电机通过第一电机架设置于固定台架上,扭矩传感器通过传感器底座设置于固定台架上。扭矩传感器通过其底座和固定台架相连。扭矩传感器轴的另一端,处于保护罩壳之外,用于和永磁同步驱动电机相连。固定于固定台架的部件,在紧固固定时就进行了轴对中校准,之后除定期维护外,不需要再进行轴对中操作。固定台架部分加装有保护罩壳,用于对系统旋转部分进行保护,以免出现故障后伤到实验操作人员。除了对转动惯量配重环进行调整,其他时候,不用开启固定台架的保护罩壳。所有线缆均从保护罩壳侧面的出线口引出。通过保护罩壳上方的显示屏,就可以观察到当前永磁同步加载电机运行的速度,以及加载的扭矩大小。

移动台架用于更方便的对永磁同步驱动电机进行替换,移动台架的台面配置有一个大尺寸钢结构的电机L架,在替换不同的永磁同步驱动电机时,仅需配套相应的法兰盘,就可以把永磁同步驱动电机加装在电机L架上。在替换之后,可以方便的通过移动台架的手轮滑台,对移动台架台面的水平位置和竖直位置进行调整,以实现和固定台架上永磁同步加载电机以及扭矩传感器的对中。所有外露旋转部件,基本都通过保护罩壳得到了防护,因此移动台架部分没有配置保护罩壳的必要,永磁同步驱动电机外露在罩壳之外,这可以更方便地通过红外测温等等手段对永磁同步驱动电机的外壳温度、端盖温度进行测试,对电机设计的结果进行复核。

保护罩壳为钢板材制成,通过紧固螺钉安装在固定台架上方,起到对外露旋转部件的保护作用。保护罩壳侧面加工有出线口和百叶通风口,用于布置电缆和系统通风散热,其中,通讯电缆和供电功率电缆通过不同出线口进出,以避免相互接触对低压通信电缆所带来的干扰,影响系统运行。在保护罩壳顶部,安装有散热风扇和显示屏,散热风扇用于从保护罩壳外向保护罩壳内送风,以对永磁同步加载电机进行散热。永磁同步加载电机的翅片正处于保护罩壳中散热风扇风口下方的位置,能够以最好的散热效率从散热风扇处得到对流散热,从保护罩壳侧面的百叶通风口处吹出。显示屏用于显示扭矩传感器在两电机对拖运动时,所采集到的运动数据,包括目前加载的扭矩大小、当前的旋转速度、通过电机轴传送的机械功率、以及轴上的温度等。

在本公开的至少一个实施例中,能量回馈加载电机驱动器包括三相变压器与背靠背变换器的组合拓扑;其中,三相变压器与三相交流母线连接,背靠背变换器包括依次连接的电源侧三相全桥开关模块、直流母线支撑电容C1和电机侧三相全桥开关模块。能量回馈加载电机驱动器被配置为:采用三相变压器对三相母线的电压进行降压后,经背靠背变换器传输电能至永磁同步加载电机,为永磁同步加载电机提供功率电;或者,采用背靠背变换器将永磁同步加载电机流出的电能传输至三相变压器,经三相变压器回馈至电网。

能量回馈加载电机驱动器支持双向的能量流动。在永磁同步加载电机发电时,电能自永磁同步加载电机发出,由电机侧三相全桥开关模块流向电源侧三相全桥开关模块,最后流到380V电网。而在永磁同步加载电机系统电动时,电能走相反路径,由380V电网到三相变压器,再由电源侧三相全桥开关模块和电机侧三相全桥开关模块,最后流到永磁同步加载电机。

加载组件在加载过程中常工作于发电状态,发出的电能需要被消耗掉。加载组件连接能量回馈加载电机驱动器,可以将电静液作动器模拟器因加载而吸收的电能直接再送回电网,使系统在运行时所消耗的大部分能量得到了重新回收利用。

能量回馈加载电机驱动器中,电源侧三相全桥开关模块和电机侧三相全桥开关模块两个部分通过各自的控制核心分开控制。电源侧三相全桥开关模块用于保证直流母线支撑电容C1处的供电稳定不波动并提供双向能量通路,电机侧三相全桥开关模块用于控制永磁同步加载电机的扭矩加载。

电源侧三相全桥开关模块和电机侧三相全桥开关模块的主体各为一组IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)三相全桥开关模块。能量回馈加载电机驱动器中的三相变压器为380V电压转150V电压的三相变压器,原边“Δ”型连接,副边“Y”型连接,以提供三次电流的通路,三相380V交流母线中的380V电压经过三相变压器转150V电压后,能够更容易的通过电源侧三相全桥开关模块的控制,得到270V的直流电。

在电源侧三相全桥开关模块一侧,采用单位功率因数的“电压+电流”闭环的双环控制。外环为直流侧电压闭环控制,即背靠背变换器中间直流母线支撑电容C1处的直流母线电压闭环控制。通过电压传感器VT采集得到两个三相全桥IGBT开关模块中间的直流电压,以此作为反馈进行电压闭环控制。电压控制器的输出作为电流控制器的参考输入,电流控制采用单位功率因数“矢量控制+SVPWM(空间矢量脉宽调制,Space Vector Pulse WidthModulation)”的控制方式。这里矢量控制的同步信号,由一相信号的锁相环所提供。Q轴电流参考给定为0,即i

另一侧,电机侧三相全桥开关模块的拓扑是三相全桥IGBT开关模块+电机三相Y型绕组的组合。这一侧,在稳态模式和动态模式两种模式下,控制方法略有差异。图1所示为在动态模式下的控制策略。电机侧三相全桥开关模块用于控制永磁同步加载电机的加载扭矩,采用“矢量控制+SVPWM”的控制策略。在稳态模式下,采用“转矩+电流”的双环控制方式,外环为“转矩环”,通过扭矩传感器提供加载扭矩的反馈。电流环的D轴电流i

电静液作动器模拟器中布置了能够等效替代液压系统的加载组件,以模拟柱塞泵和活塞缸加载在永磁同步驱动电机上负载。待模拟的实际电静液作动器通常具有四象限工作机制,以实现能量的双向流动,可以实现四象限的对永磁同步驱动电机的加载。由上述可知,本公开一些实施例提供的电静液作动器模拟器中,能量回馈加载电机驱动器支持双向的能量流动,因而可以支持在正负速度两个方向,工作于电动和发电状态,实现电静液作动器模拟器的四象限的位置运动与电气端口模拟。

另一方面,提供一种电静液作动器模拟器控制方法,应用于如上任一实施例所述的电静液作动器模拟器,电静液作动器的控制方法包括:确定电静液作动器模拟器的运行模式;运行模式包括动态模式和稳态模式。

在动态模式下,永磁同步驱动电机为“位置-速度-电流”三环控制,永磁同步加载电机为“电流”单环控制,通过电流控制永磁同步加载电机的加载扭矩,以模拟电静液作动器的位置运动和电气端口特性。

在对电静液作动器的位置模拟上,电静液作动器的柱塞泵、活塞缸,被加载组件等效替代。电静液作动器模拟器中设置的多圈绝对位置编码器,能够获取永磁同步驱动电机和永磁同步加载电机同轴旋转多圈后的绝对位置,即“作动器的绝对位置”。永磁同步驱动电机运动多圈后的转子绝对位置,与待模拟的实际电静液作动器的活塞缸的直线位置呈比例关系。根据多圈绝对位置编码器反馈的绝对位置数据,以及待模拟的实际电静液作动器的柱塞泵、活塞缸的尺寸所决定的比例关系,电静液作动器模拟器即可实现对电静液作动器的“作动器位置闭环控制”的模拟。

在本公开的至少一个实施例中,在动态模式下,永磁同步驱动电机的“位置-速度-电流”三环控制中的“位置”闭环中,待模拟的电静液作动器位置通过多圈绝对位置编码器取得的位置数据折算获得,折算满足以下电静液作动器位置模型公式,其作用位置如图1所示:

式中,X为待模拟的电静液作动器的位置;

D

A为待模拟的电静液作动器的活塞缸有效截面积;

C为永磁同步驱动电机的转子运动的绝对圈数;

θ为永磁同步驱动电机的转子运动的当前位置,以开始运动的位置为0位置。

对于动态模式中的永磁同步加载电机,按照电流闭环的单环控制方式来间接控制永磁同步加载电机加载在永磁同步驱动电机上的扭矩。电流环控制采用“矢量控制+SVPWM”的方式,电机的D轴电流给定值为0,电机Q轴电流给定值满足以下电静液作动器电机负载模型公式,其作用位置如图1所示:

式中,i

k

k

D

A为待模拟的电静液作动器的活塞缸有效截面积;

C为永磁同步加载电机的转子运动的绝对圈数;

θ为永磁同步加载电机的转子运动的当前位置。

为提高电静液作动器模拟器对真实电静液作动器的模拟相似度,此处引入了系统油液旋转阻尼的损耗T

T

式中,R

l

ρ为待模拟的电静液作动器的油液密度;

ω为旋转速度;

λ为湍流脉动系数。

空气负载阻力系数k

示例性地,在动态模式下,多圈绝对位置编码器的两路反馈信号引入系统的反馈控制内发挥作用。如图1所示,多圈绝对位置编码器反馈回的位置信号并不直接使用,在作动器驱动控制器这一侧,多圈绝对位置编码器通过永磁同步加载电机的位置和作动器运动位置间的电静液作动器位置模型关系,根据要模拟的柱塞泵、活塞缸的尺寸参数,先折算成作动器位置之后,再与位置环作动器位置给定值进行比较,以实现作动器驱动控制器的“位置-转速-电流”三闭环控制。同样,在能量回馈加载电机驱动器这一侧的电机侧三相全桥开关模块,依据多圈绝对位置编码器反馈的电机多圈运动后的绝对位置、当前给定的空气负载阻力系数,以及电静液作动器电机负载模型公式,可以折算得到当前作动器位置下永磁同步加载电机应模拟的液压系统应该加载的阻转矩大小,为图1所示的T

在稳态模式下,永磁同步驱动电机和作动器驱动控制器为“速度-电流”双环控制,永磁同步加载电机和能量回馈加载电机驱动器中的电机侧三相全桥开关模块根据扭矩传感器的检测的扭矩数据实现“转矩-电流”双环控制,以对永磁同步驱动电机进行性能测试。

在两种模式下,能量回馈加载电机驱动器中的电源侧三相全桥开关模块均采用“电压+电流”的双环控制,此处电压为控制外环,以保证直流母线支撑电容C1处的直流母线电压为稳定值,此处直流母线电压的给定为U

示例性地,稳态模式借助扭矩传感器来提供永磁同步电机电机系统的扭矩闭环控制。在这一模式下,永磁同步驱动电机按照“速度-电流”的双环模式进行控制,永磁同步驱动电机的速度反馈使用电机本身内部的旋转变压器获取的速度信号作为反馈,以实现速度环的闭环控制。永磁同步驱动电机内部电流环的控制方法为“矢量控制+SVPWM”的控制方式。在这一模式下,扭矩传感器的响应时间能够满足稳态工况下的反馈需求,并参与永磁同步加载电机的扭矩加载控制,此时永磁同步加载电机以扭矩传感器获取的扭矩信号为反馈,按固定转矩给定值的方式向永磁同步驱动电机加载。此时,永磁同步加载电机按照“转矩-电流”双环控制进行,外环为永磁同步加载电机向外输出的扭矩,内环永磁同步加载电机电流环同样采用“矢量控制+SVPWM”的控制方式。永磁同步加载电机的D轴电流给定值为0,电机Q轴电流给定值为转矩环控制的输出。

在稳态模式下,图1所示的电静液作动器的电静液作动器位置模型和电静液作动器电机负载模型,不代入系统运行,多圈绝对位置编码器反馈回的两路位置信号并不使用。如图4所示,此时作动器驱动控制器为“转速-电流”双环控制,直接通过想要的永磁同步驱动电机运行速度进行闭环控制。能量回馈加载电机驱动器的电机侧三相全桥开关模块为“转矩-电流”的双环控制,直接通过想要的永磁同步加载电机加载转矩进行闭环控制。

在电静液作动器研发得到成品之前,利用本公开一些实施例提供的电静液作动器模拟器及其控制方法,能够模拟电静液作动器的动作及电气端口特性,可以实现测试供电电源的性能,并能够测试永磁同步驱动电机的性能,为整个电静液作动器系统的研发提供更多的基于实际数据的参考依据。

本公开一些实施例提供的电静液作动器模拟器,取消了柱塞泵、活塞缸等液压部件,减小了系统复杂程度。电机台架设计了固定台架和移动台架两部分,固定台架用于固定不用经常调整的永磁同步加载电机系统,移动台架使得对永磁同步驱动电机的拆卸和调整都更为方便,这两点使得电静液作动器模拟器的日后使用和维护更为方便。

加载组件可以实现对加载的电静液作动器模型的系数进行调整,并可以实现对旋转部件的转动惯量进行调整,便于利用同一个电静液作动器模拟器对不同电静液作动器的模拟仿真。

永磁同步加载电机,基于铁磁材料的磁化曲线的“线性区域”段进行设计,能够实现永磁同步加载电机通过电流间接控制扭矩输出的“线性化”。

能量回馈加载电机驱动器能够利用背靠背变换器+三相变压器拓扑,不但能够实现电静液作动器模拟器的四象限运行,还能够在永磁同步加载电机处于发电工况下,把电能回馈至电网,大大节省系统加载所消耗的电能,做到低损耗运行。

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本公开的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。“和/或”仅仅是描述关联对象的关联关系,表示三种关系,例如,A和/或B,表示为:单独存在A,同时存在A和B,单独存在B这三种情况。术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开的限制。同时,在本公开的描述中,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电性连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开中的具体含义。

本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。

- 电静液作动器模拟器及其控制方法

- 一种电静液作动器的控制方法及系统