一种具有进出口压差检测的多路阀

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种液压传动系统与电子控制技术领域,尤其涉及一种具有进出口压差检测的多路阀。

背景技术

多路换向阀是工程机械液压系统的控制元件,是实现系统压力流量控制和负载压力控制的元件。面对精度要求越来越高的流量控制及提高能效的需求,需要更加精准的控制主阀芯动作。现有的多路阀大多采用负载敏感压力补偿的方式,无论是阀前补偿的方式还是阀后补偿的方式,都会造成一定的压力损失。为降低压损提高能效,在多路阀不使用压力补偿的方法下,通过压力传感器检测主阀阀前与阀后的压差来控制电磁驱动器实现主阀芯的位置及速度控制,从而实现计算流量补偿。但是,由于负载压力变化剧烈及干扰等因素,导致压力传感器检测到的阀前与阀后的压差也在剧烈的变化,会导致主阀芯运动振荡,不利于系统的稳定工作。

发明内容

针对上述控制方法中存在阀芯振荡、工作不平稳的问题,本发明提供了一种具有进出口压差检测的多路阀

为了实现上述目的,本发明采用的技术方案是:

一种具有进出口压差检测的多路阀,其特征是由位于上部的主阀芯层和位于下部的压差检测层组成。所述的主阀芯层和压差检测层为一体式结构。具体设置有工作油口A、工作油口B、压力油口P、回油口T。P1代表多路阀的入口压力;P2代表多路阀的出口压力。压力油口P与压差检测层的阀前油腔连通,节流后油路与压差检测层的阀后油腔连通。

所述的主阀芯层设有主阀芯以及阀芯油道,油道的进出油口都采用圆弧过渡。所述的主阀芯在主阀芯层内做往复运动,控制压力油口P与工作油口A连通的同时使工作油口B与回油口T连通,或者压力油口P与工作油口B连通的同时工作油口A与回油口T连通,保证执行机构的正常工作。

所述的主阀芯两端安装有电磁驱动器,通过电磁驱动器驱动主阀芯运动来控制阀口开度,所述电磁驱动器的内部有弹簧和调节螺钉使主阀芯在不工作的状态时保持在中位。在电磁驱动器中还包括检测主阀芯位移的位移传感器。电磁驱动器与阀体之间具有密封装置。

所述的主阀芯层在节流前压力油口和节流后阀体上安装有压力传感器,通过压力传感器检测压差信号,经过滤波处理后通过电磁驱动器驱动主阀芯运动,保证系统是冗余的,在位移检测失效的情况下,系统也可以正常工作。

所述的压差检测层包括阀前油腔、阀后油腔、压力弹簧、力比较活塞、端盖、位移传感器、电磁铁以及工作油道。

所述阀前油腔与主阀芯层的压力油口P通过工作油道连通,所述阀后油腔与主阀芯层的节流后油路通过工作油道连通。

所述的力比较活塞的短杆处于阀后油腔,短杆与阀体之间有确定长度,长度小于压力弹簧的最大压缩量。保证力比较活塞在极限位置时,主阀芯有一定的阀口开度以使多路阀保持稳定的流量输出。在阀体上还有短杆的支撑结构,防止压力过大导致短杆部分发生弯曲变形。力比较活塞的长杆位于阀前油腔,且延伸出端盖。在端盖外侧安装有用来检测力比较活塞位移的位移传感器。力比较活塞为对称结构,液压油力比较活塞的有效作用面积相等。

所述端盖纵截面为T字型,端盖与阀体之间有密封圈防止泄漏。端盖中心开孔并与力比较活塞的长杆相配合。在端盖内置比例电磁铁,通过对比例电磁铁施加电信号来使力比较活塞具有颤振动作,在力比较活塞与阀体的接触面维持一定的油膜厚度,减小因为摩擦带来的滞环,提高系统的动态响应。

所述位移传感器安装于端盖外侧,当阀前油腔的压力和阀后油腔的压力存在压力差时力比较活塞会发生运动,位移传感器检测到力比较活塞的位移信号,传输到电控单元然后反馈到主阀芯层的电磁驱动器来控制主阀芯的动作以达到控制阀口开度以及流量控制的效果。力比较活塞和两腔的力平衡方程:

式中:P1为多路阀的入口压力,单位为MPa;P2为多路阀的出口压力,单位为MPa;A为力比较活塞的受压面积,单位为m

为了提高系统的线性度,式中的

所述工作油道为从主阀芯层压力油口P和节流后油路分别引出到压差检测层两腔的两条油道,为了避免压差检测装置阀前油腔和阀后油腔的压力存在相位偏差,主阀芯层与位移检测层的连通油道设计为相同的结构和相同的长度作为固定液阻,连通油道尽可能的短保证压力能及时的到达压差检测层。

所述阀后油腔的容积比阀前油腔的容积大10%-30%,以防止阀后油腔受压时容积减小导致液压油不稳定和可能存在的相位偏差。

本发明避免了阀芯振荡,从而使阀芯工作平稳。

附图说明

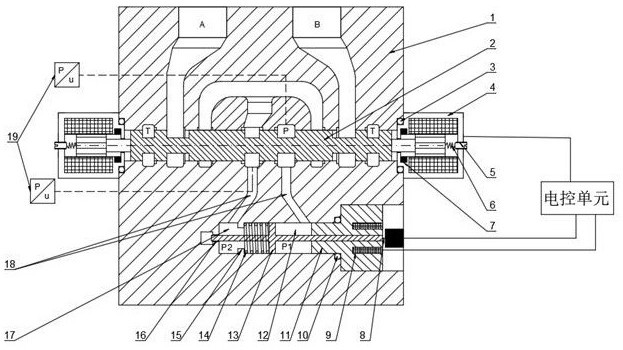

图1是本发明的结构图。

图中:1、阀体,2、主阀芯,3、第一密封圈,4、电磁驱动器,5、调节螺钉,6、弹簧,7、主阀芯位移传感器,8、位移传感器,9、比例电磁铁,10、第二密封圈,11、端盖,12、阀前油腔,13、力比较活塞,14、压力弹簧,15、弹簧座,16、支撑结构,17、阀后油腔,18、工作油道,19、压力传感器,A、第一工作油口,B、第二工作油口,P、压力油口,T、回油口,P1、多路阀入口压力,P2、多路阀出口压力。

具体实施方式

下面结合附图对本发明作进一步说明。

如图所示,一种具有进出口压差检测的多路阀,它分为上下两层。上层为主阀芯层,下层为压差检测层。

所述主阀芯层包括:阀体1、主阀芯2、第一密封圈3、电磁驱动器5、调节螺钉6、弹簧7、主阀芯位移传感器7、压力传感器19;

所述压差检测层包括:位移传感器8、比例电磁铁9、第二密封圈10、端盖11、力比较活塞13、压力弹簧14、弹簧座15、支撑结构16;

在主阀芯层与压差检测层之间分别有工作油道18连接到压差检测层的阀前油腔12和阀后油腔17。

所述的主阀芯层设有主阀芯以及阀芯油道,油道的进出油口都采用圆弧过渡。所述的主阀芯在主阀芯层内做往复运动,控制压力油口P与工作油口A连通的同时使工作油口B与回油口T连通,或者压力油口P与工作油口B连通的同时工作油口A与回油口T连通,保证执行机构的正常工作。

所述的主阀芯两端安装有电磁驱动器,通过电磁驱动器驱动主阀芯运动来控制阀口开度,所述电磁驱动器的内部有弹簧和调节螺钉使主阀芯在不工作的状态时保持在中位。在电磁驱动器中还包括检测主阀芯位移的位移传感器。电磁驱动器与阀体之间具有密封装置。

所述的主阀芯层在节流前压力油口和节流后阀体上安装有压力传感器,通过压力传感器检测压差信号,经过滤波处理后通过电磁驱动器驱动主阀芯运动,保证系统是冗余的,在位移检测失效的情况下,系统也可以正常工作。

所述的压差检测层包括阀前油腔、阀后油腔、压力弹簧、力比较活塞、端盖、位移传感器、电磁铁以及工作油道。

所述阀前油腔与主阀芯层的压力油口P通过工作油道连通,所述阀后油腔与主阀芯层的节流后油路通过工作油道连通。

所述的力比较活塞的短杆处于阀后油腔,短杆与阀体之间有确定长度,长度小于压力弹簧的最大压缩量。保证力比较活塞在极限位置时,主阀芯有一定的阀口开度以使多路阀保持稳定的流量输出。在阀体上还有短杆的支撑结构,防止压力过大导致短杆部分发生弯曲变形。力比较活塞的长杆位于阀前油腔,且延伸出端盖。在端盖外侧安装有用来检测力比较活塞位移的位移传感器。力比较活塞为对称结构,液压油力比较活塞的有效作用面积相等。

所述端盖纵截面为T字型,端盖与阀体之间有密封圈防止泄漏。端盖中心开孔并与力比较活塞的长杆相配合。在端盖内置比例电磁铁,通过对比例电磁铁施加电信号来使力比较活塞具有颤振动作,在力比较活塞与阀体的接触面维持一定的油膜厚度,减小因为摩擦带来的滞环,提高系统的动态响应。

本发明工作原理:压力油口P开始进油时会同时使压差检测层的阀前油腔12充满,在压差检测层内的力比较活塞13会向内运动压缩压力弹簧14,位移传感器8会检测到力比较活塞13的运动,将位移信号传输到电控单元从而反馈到主阀芯2使阀口开度减小,所述的力比较活塞(12)短杆部分处于阀后油腔17,短杆与阀体1之间有确定长度,保证力比较活塞(12)在极限位置时,主阀芯2有一定的阀口开度以使流量保持稳定输出。液压油通过主阀芯2节流后会充满压差检测层的阀后油腔17,此时阀后油腔17的压力为多路阀出口压力P2,而阀前油腔12为多路阀入口压力P1,阀前油腔12与阀后油腔17的液压油存在压力差从而推动力比较活塞13运动,位移传感器8检测到力比较活塞13的位移之后将位移信号传输到电控单元从而反馈到主阀芯层的电磁驱动器4从而控制主阀芯2的运动来改变阀口开度控制流量。

所述工作油道18分别从主阀芯层压力油口P和节流后油路引到压差检测层的阀前油腔12和阀后油腔17,为了避免压差检测装置阀前油腔12和阀后油腔17的压力存在相位偏差,主阀芯层与压差检测层的工作油道18设计为相同的结构和相同的长度作为固定液阻,定量的研究分析工作油道18的结构和长短,尽可能的保证压力能及时的到达压差检测层,提高位移检测系统的响应速度和精确度。

所述力比较活塞13的质量要在保证必要的强度和刚度的情况下尽可能地小;所述压力弹簧14要在不影响响应速度的情况下选择较大的弹簧刚度,这样可以尽量的提高系统的线性度,来保证位移检测的精准度和分辨率。

所述的主阀芯层节流前压力油口P和节流后阀体上安装有压力传感器19,可以通过压力传感器19检测压差信号,经过滤波处理后通过电磁驱动器4驱动主阀芯2运动,保证系统是冗余的,在位移检测失效的情况下,系统也可以正常工作。

- 一种具有进出口压差检测的多路阀

- 一种具有自动检测的货物进出口装置