先导式泄压阀

文献发布时间:2023-06-19 13:49:36

技术领域

本发明是有关一种先导式泄压阀。

背景技术

翻斗车(tipping truck)通常是透过举重液压系统控制其车斗的倾斜程度。车辆的举重液压系统是以气压控制液压,液压泵将液压油输入至举升控制阀(tipping valve)。

举升控制阀通常会配置一先导式泄压阀(pilot relief valve)。如图1和图2所示,先导式泄压阀包括一套筒210、一阀体220、一活塞230、一调整件240、一支撑座250、一阻挡件260以及一弹性件270。在举升控制阀100内的液压油的压力未超过默认值以前,阀体220封闭举升控制阀100的一出口101(参见图3),以防止液压油通过阀体220进入举升控制阀100的出口101,同时弹性件270藉由弹力施予支撑座250和阻挡件260,使得阻挡件260能够持续封闭阀体220的一通孔2201。

如图3所示,当举升控制阀100内的液压油的压力超过默认值时,液压油推挤阻挡件260和支撑座250移动,使得阻挡件260脱离通孔2201,支撑座250压缩弹性件270。此时,少量液压油通过通孔2201进入套筒210的内部并且沿着阀体220的外侧的多个沟槽2203进入举升控制阀100的出口101。液压油推挤阀体220,使得阀体220的多个穿孔2202与举升控制阀100的出口101相通。此时,大量液压油通过所述穿孔2202进入举升控制阀100的出口101,液压油进一步输入液压缸(图未示),输入液压缸的液压油进一步推动一活塞(图未示),以控制翻斗车的车斗(图未示)的升降。

如图3所示,液压油会进入间隙2503中。随着液压油的压力渐渐上升,套筒210内的气体受到进入间隙2503内的液压油的推挤之下气体压力渐渐上升。当套筒210内的气体压力超过默认值时,气体会推动支撑座250和阻挡件260一起往阀体220的方向移动,使得气体能够通过间隙2503,然后沿着套筒210和阀体220之间的空间进入举升控制阀100的出口101,液压油则持续进入套筒210的内部,直至套筒210内的气体全部排出且液压油充满套筒210的内部为止,达到压力平衡的效果。

然而,气体推动支撑座250和阻挡件260移动的力量相当大,支撑座250和阻挡件260是以暴冲的方式往阀体220的方向快速移动,导致阻挡件260大力撞击阀体220,以致于产生以下数种问题:其一,阻挡件260会反复启闭通孔2201,阀体220则反复启闭举升控制阀100的出口101,导致举升控制阀100内的液压油输入液压缸的过程中,液压油的压力忽高忽低,十分不稳定;其二,阻挡件260反复撞击阀体220,产生震动力和噪音,并且造成阻挡件260和阀体220磨损。

发明内容

本发明的主要目的在于提供一种先导式泄压阀,套筒内的气体能够通过支撑座的内部向外排出,液压油充满套筒内部,以保持压力平衡,支撑座和阻挡件不会往阀体的方向暴冲,阀体的穿孔和举升控制阀的出口保持畅通,举升控制阀内的液压油输入液压缸的过程中,液压油的压力十分稳定。

本发明的另一目的在于提供一种先导式泄压阀,阻挡件不会反复撞击阀体,不会产生震动力和噪音,阻挡件和阀体也不会有磨损的问题。

为了达成前述的目的,本发明提供一种先导式泄压阀,包括一套筒、一阀体、一活塞、一调整件、一支撑座、一阻挡件以及一弹性件。阀体设置于套筒的一端并且开设一通孔。活塞设置于套筒中。调整件设置于套筒并且用以调整活塞的位置。支撑座设置于套筒中并且包括一头部及一杆部,头部具有一第一表面、一第二表面及一外侧面并且开设至少一排气通道,头部的外侧面与套筒的一内侧面之间形成一间隙,至少一排气通道贯穿头部的第一表面,杆部设置于头部的第二表面并且开设至少一进气通道,至少一排气通道与至少一进气通道相通。阻挡件设置于头部的第一表面并且用以启闭阀体的通孔。弹性件设置于套筒中,套设于杆部,并且其两端分别抵靠于活塞和头部的第二表面。

较佳地,至少一排气信道包括一第一信道及一第二信道,至少一第一通道贯穿头部的第一表面,至少一第二通道连通于至少一第一通道与至少一进气通道之间。

较佳地,头部开设多个排气信道,所述第二信道贯穿头部的外侧面,各第二通道位于头部的外侧面的一端形成一开口,所述第二通道的所述开口对称设置。

较佳地,各第二通道的开口和与各第二通道相通的第一通道位于头部的同一侧。

较佳地,各第二通道的开口和与各第二通道相通的第一通道位于头部的相对侧。

较佳地,至少一进气通道沿着杆部的一轴线延伸并且贯穿杆部的两端。

较佳地,头部的第一表面凹设一凹槽,阻挡件设置于凹槽中,所述第一通道沿着一圆周方向环绕凹槽间隔设置并且分别与凹槽之间形成一距离。

较佳地,至少一进气通道位于杆部的一外侧面,沿着杆部的长度方向延伸,并且贯穿杆部的两端,至少一第二通道位于头部的第二表面并且沿着头部的宽度方向延伸。

较佳地,头部开设多个排气信道,所述第一信道沿着一圆周方向间隔设置,杆部开设多个进气通道,所述进气通道沿着一圆周方向间隔设置,所述第二通道分别连通于所述第一通道与所述进气通道之间。

较佳地,头部的第一表面凹设一凹槽,阻挡件设置于凹槽中,所述第一通道环绕凹槽并且分别与凹槽之间形成一距离。

本发明的功效在于,套筒内的气体能够通过支撑座的内部向外排出,液压油充满套筒内部,以保持压力平衡,支撑座和阻挡件不会往阀体的方向暴冲,阀体的穿孔和举升控制阀的出口保持畅通,举升控制阀内的液压油输入液压缸的过程中,液压油的压力十分稳定。

再者,阻挡件不会反复撞击阀体,不会产生震动力和噪音,阻挡件和阀体也不会有磨损的问题。

附图说明

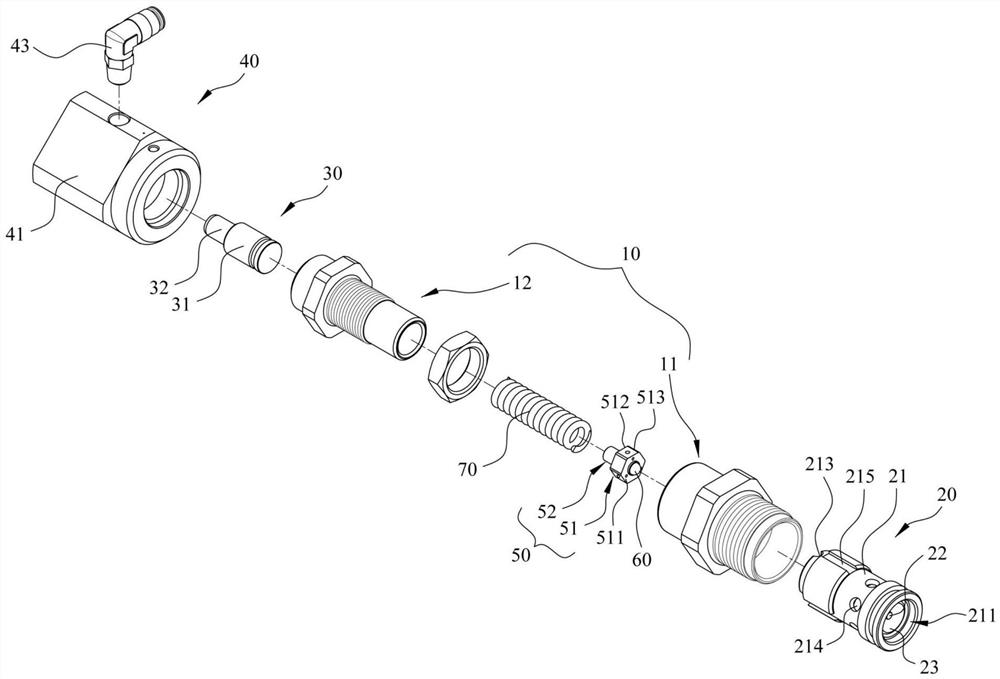

图1是现有技术的先导式泄压阀的分解图。

图2是现有技术的先导式泄压阀的剖面图。

图3是现有技术的先导式泄压阀的使用示意图。

图4是本发明的第一实施例的立体图。

图5是本发明的第一实施例的分解图。

图6是本发明的第一实施例的剖面图。

图7是本发明的第一实施例的支撑座的立体图。

图8是本发明的第一实施例的支撑座的俯视图。

图9是沿着图8的A-A线截取的剖面图。

图10是本发明的第一实施例的使用示意图。

图11是本发明的第二实施例的支撑座的立体图。

图12是本发明的第二实施例的支撑座的俯视图。

图13是沿着图12的B-B线截取的剖面图。

图14是本发明的第三实施例的支撑座的俯视图。

图15是沿着图14的C-C线截取的剖面图。

附图标记说明

10:套筒

11:第一筒部

12:第二筒部

20:阀体

21:阀座

211:开孔

212:通孔

213:凹沟

214:穿孔

215:沟槽

22:阀芯

221:小径部

2211:第一流道

222:大径部

2221:第二流道

23:内盖

24:阀体弹性件

30:活塞

31:大径部

32:小径部

40:调整件

41:套部

42:调整活塞

43:高压气体来源

50,50A,50B:支撑座

501:间隙

51,51A:头部

511:第一表面

512,512A:第二表面

513:外侧面

514:排气通道

5141,5141A,5141B:第一通道

5142,5142A,5142B:第二通道

515:凹槽

52,52A:杆部

521,521A:进气通道

522A:外侧面

60:阻挡件

70:弹性件

100:举升控制阀

101:出口

210:套筒

220:阀体

2201:通孔

2202:穿孔

2203:沟槽

230:活塞

240:调整件

250:支撑座

2501:头部

2502:杆部

2503:间隙

260:阻挡件

270:弹性件

具体实施方式

以下配合图式及组件符号对本发明的实施方式做更详细的说明,使熟悉本领域的技术人员在研读本说明书后能据以实施。

如图4至图6所示,本发明提供一种先导式泄压阀,包括一套筒10、一阀体20、一活塞30、一调整件40、一支撑座50、一阻挡件60以及一弹性件70。

套筒10包括一第一筒部11及一第二筒部12,第一筒部11具有一第一端部及一第二端部,第二筒部12具有一第一端部及一第二端部。如图10所示,第一筒部11的第一端部用以插设于一举升控制阀100中,第二筒部12的第二端部位于举升控制阀100之外。第二筒部12的第一端部插设于第一筒部11的第二端部中,第二筒部12的第二端部位于第一筒部11之外。

阀体20包括一阀座21、一阀芯22、一内盖23及一阀体弹性件24。阀座21包括一第一端部、一第二端部及一外侧壁。阀座21的第一端部开设一开孔211,阀座21的第二端部开设一通孔212及多个凹沟213。阀座21的外侧壁开设多个穿孔214和多个沟槽215。阀座21的第一端部位于第一筒部11之外并且延伸入举升控制阀100之内(参见图10),阀座21的第二端部插设于第一筒部11的第一端部中。阀芯22设置于阀座21的内部,包括一小径部221及一大径部222,小径部221的外侧面开设一第一流道2211,大径部222的内部开设一第二流道2221,第一流道2211与第二流道2221相通,第二流道2221与通孔212相通,举升控制阀100内的液压油依序通过第一流道2211和第二流道2221进入通孔212(参见图10)。内盖23可移动地套设于阀芯22并且位于阀座21的内部。阀体弹性件24套设于阀芯22,位于内盖23的内部,并且其两端抵顶于阀座21和内盖23。

活塞30包括一大径部31及一小径部32,大径部31设置于第二筒部12的第二端部中,小径部32位于第二筒部12的第二端部之外。

调整件40包括一套部41、一调整活塞42及一高压气体来源43,套部41设置于第二筒部12的第二端部,调整活塞42设置于套部41中,活塞30的小径部32设置于调整活塞42上,高压气体来源43连接套部41。高压气体来源43提供一高压气体进入套部41中,藉由高压气体的压力来移动调整活塞42,藉以控制调整活塞42在套部41内的位置,调整活塞42则可进一步控制活塞30在第二筒部12的第二端部中的位置。

支撑座50设置于第一筒部11中并且包括一头部51及一杆部52。头部51具有一第一表面511、一第二表面512及一外侧面513并且开设至少一排气通道514,头部51的外侧面513与第一筒部11的一内侧面之间形成一间隙501,至少一排气通道514贯穿头部51的第一表面511。杆部52设置于头部51的第二表面512并且开设至少一进气通道521,至少一排气通道514与至少一进气通道521相通。

阻挡件60设置头部51的第一表面511并且用以启闭阀座21的通孔212。较佳地,阻挡件60为一钢珠。

弹性件70设置于第二筒部12中,套设于杆部52,并且其两端分别抵靠于活塞30和头部51的第二表面512。

如图6所示,在举升控制阀100内的液压油的压力未超过默认值以前,阀体弹性件24保持在自然状态并且藉由将弹力施予内盖23,内盖23得以持续封闭所述穿孔214和举升控制阀100的一出口101,以防止液压油通过所述穿孔214进入举升控制阀100的出口101,同时弹性件70藉由将弹力施予支撑座50和阻挡件60,使得阻挡件60能够持续封闭阀座21的通孔212。

如图7至图9所示,在第一实施例中,头部51开设三排气通道514,各排气通道514包括一第一通道5141及一第二通道5142,所述第一通道5141贯穿头部51的第一表面511,杆部52开设一进气信道521,进气信道521沿着杆部52的一轴线延伸并且贯穿杆部52的两端,所述第二通道5142分别连通于所述第一信道5141与进气信道521之间。

以下将配合图10说明本发明的第一实施例的使用方式。

当举升控制阀100内的液压油的压力超过默认值时,液压油推挤阻挡件60和支撑座50往第二筒部12的方向移动,使得阻挡件60脱离通孔212,支撑座50压缩弹性件70。此时,少量液压油通过通孔212进入第一筒部11的内部并且沿着所述凹沟213和所述沟槽215进入举升控制阀100的出口101。液压油推挤内盖23往阀座21内部移动,所述穿孔214与举升控制阀100的出口101相通,内盖23压缩阀体弹性件24。此时,大量液压油通过所述穿孔214进入举升控制阀100的出口101,液压油进一步输入一液压缸(图未示),输入液压缸的液压油进一步推动一活塞(图未示),以控制一翻斗车的一车斗(图未示)的升降。

在阻挡件60脱离通孔212以后,液压油会往阻挡件60的方向喷射,液压油喷射到阻挡件60的表面的时候会侧向飞溅而呈伞状流动,以闪过所述第一通道5141在头部51的第一表面511的开口,以防止液压油流入所述第一通道5141中。

液压油会进入间隙501中,随着液压油的压力渐渐上升,第二筒部12内的气体受到间隙501内的液压油推挤之下依序通过进气通道521、所述第二通道5142、所述第一通道5141进入第一筒部11内,进入第一筒部11内的气体进一步通过所述沟槽215进入举升控制阀100的出口101。

因为第二筒部12内的气体能够通过支撑座50的内部向外排出,液压油充满第二筒部12内部,使得套筒10的内部压力能够保持平衡,支撑座50和阻挡件60完全不会往阀座21的方向暴冲,阀座21的所述穿孔214与举升控制阀100的出口101保持畅通。是以,举升控制阀100内的液压油输入液压缸的过程中,液压油的压力十分稳定。再者,阻挡件60不会反复撞击阀座21,不会产生震动力和噪音,阻挡件60和阀座21也不会有磨损的问题。

此外,第一实施例的进气通道521位于杆部52的内部,其侧边呈封闭状,且与所述第二通道5142相通,因此气体集中进入进气信道521且平均且稳定地分配到所述第二信道5142,气体平均且稳定地从所述第一通道5141向外排出,使得第一实施例的气体通过支撑座50的内部向外排出的时间较短。

如图7至图9所示,所述第二通道5142贯穿头部51的外侧面513,各第二通道5142位于头部51的外侧面513的一端形成一开口,所述第二通道5142的所述开口对称设置。如图10所示,气体在通过所述第二通道5142的过程中,部分气体会从所述第二通道5142的所述开口向外喷射。因为气体向外喷射的方向恰好对称,所以气体向外喷射的力量恰好能够让头部51保持平衡,不会晃动,也不会偏移,能够与套筒10保持同轴关系。

如图7至图9所示,各第二通道5142的开口和与各第二通道5142相通的第一通道5141位于头部51的同一侧。藉此,头部51的中心处的厚度足够,结构结实,不易破裂,提升支撑座50的使用寿命。

如图7至图9所示,各第二通道5142位于头部51的内部的一端与进气通道521相通,各第二通道5142的中间与其中一第一通道5141相通。因为各第二通道5142的开口和与各第二通道5142相通的第一通道5141位于头部51的同一侧的关系,所以第二通道5142只要钻孔到进气通道521的一端即可同时与其中一第一信道5141和进气信道521相通,无须钻孔太深,节省成本,且可避免过度破坏头部51的内部结构,提升头部51的结构强度。

如图7至图9所示,头部51的第一表面511凹设一凹槽515,阻挡件60设置于凹槽515中,所述第一通道5141沿着一圆周方向环绕凹槽515间隔设置,并且分别与凹槽515之间形成一距离。是以,所述第一通道5141在头部51的第一表面511的开口不会被阻挡件60挡住,第二筒部12内的气体能够均匀且顺畅地从所述第一通道5141向外排出。

如图11至图13所示,第二实施例与第一实施例的差别在于:其一,杆部52A开设三进气通道521A,所述进气通道521A位于杆部52A的一外侧面522A,沿着一圆周方向间隔设置,沿着杆部52A的长度方向延伸,并且贯穿杆部52A的两端;以及其二,所述第二通道5142A位于头部51A的第二表面512A,沿着头部51A的宽度方向延伸,并且分别连通于所述第一通道5141A与所述进气通道521A之间。

相较于第一实施例,第二实施例的所述进气通道521A位于杆部52A的外侧面522A,其侧边呈开放状,且分别与所述第二通道5142A相通,因此气体分散进入所述进气信道521A且不平均且不稳定地进入所述第二通道5142A,气体不平均且不稳定地从所述第一通道5142A向外排出。因此,第二实施例的气体通过支撑座50A的内部向外排出的时间较长。

相较于第一实施例,第二实施例的支撑座50A的整体结构被破坏的较少,因此第二实施例的支撑座50A的结构强度较强。

如图14和图15所示,第三实施例与第一实施例的差别在于:其一,各第二通道5142B的开口和与各第二通道5142B相通的第一通道5141B位于头部51B的相对侧;其二,各第二通道5142B位于头部51B的内部的一端和与其相通的第一通道5141B相通;以及其三,各第二通道5142B的中间与进气通道521相通。

相较于第一实施例,因为第三实施例的各第二通道5142B的开口和与各第二通道5142B相通的第一通道5141B位于头部51B的相对侧,所以第三实施例的头部51B的中心处的厚度不足,结构脆弱,容易破裂。

相较于第一实施例,因为第三实施例的各第二通道5142B的开口和与各第二通道5142B相通的第一通道5141B位于头部51B的相对侧的关系,所以第二通道5142B必须钻孔到相对侧的第一通道5141B的一端才能够同时与其中一第一通道5141B和进气通道521相通,钻孔较深,成本较高,且破坏头部51B的内部的程度较高,削弱头部51B的结构强度。

此外,第三实施例的其余功效和第一实施例的其余功效完全相同。

以上所述仅为用以解释本发明的较佳实施例,并非企图据以对本发明做任何形式上的限制,因此,凡有在相同的发明精神下所作有关本发明的任何修饰或变更,皆仍应包括在本发明意图保护的范畴。

- 叶片式液压马达直驱的双控轴流机械先导式水机泄压阀

- 齿轮马达直驱的双控轴流机械先导式水击泄压阀