一种水下航行器油液隔离系统及其控制方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及水下航行器液压系统技术领域,尤其涉及一种水下航行器油液隔离系统及其控制方法。

背景技术

水下航行器广泛采用液缸作为驱动执行器。传统上,水下航行器液缸布置在舱内,通过自身活塞杆或机械传动部件贯穿耐压体,进而驱动舷外机构动作。该方案存在设备布置受耐压船体结构限制、占用舱内空间大、设备结构分散、耐压体开孔影响安全性等缺点。当执行油缸采用舷外布置后,能够使得设备布置灵活,易于模块化设计、结构紧凑,便于安装和维护,也有利于全船结构安全。

但是,当执行油缸舷外布置后,为保证液压系统安全,需要将舷外执行油缸液压同舱内其他液压系统进行隔离,以避免舷外管路或液缸发生海水渗入等异常时带来全船液压系统失效。为此,可为舷外执行油缸设置独立的舷外液压系统,但由此来带来液压系统复杂化,成本增加,特别是在现有船舶改换装场合,牵连工程较大。

综上,现有技术主要存在如下待解决问题:

1)水下航行器执行油缸舷外布置后,需要将舷外执行油缸的液压同舱内的全船液压进行隔离,以避免舷外管路、设备渗水和泄露等异常时带来全船液压的失效。

2)针对舷外执行油缸设置单独舷外液压系统,使得液压系统复杂化;尤其是在现有航行器改换装场合,需要对原有液压系统管路进行大幅改动,牵连工程大、总体资源耗费多、兼容性差。

3)采用隔离油缸方式进行液压隔离时,需要解决隔离油缸内泄漏带来的运行不同步问题。

发明内容

本发明要解决的技术问题是:提供一种水下航行器油液隔离系统及其控制方法,能够实现舷外执行油缸同舱内液压系统的隔离,且无需改动船舶舱内的液压系统,具有较好的兼容性和工程实施性。

为解决上述技术问题,本发明采用的技术方案是:

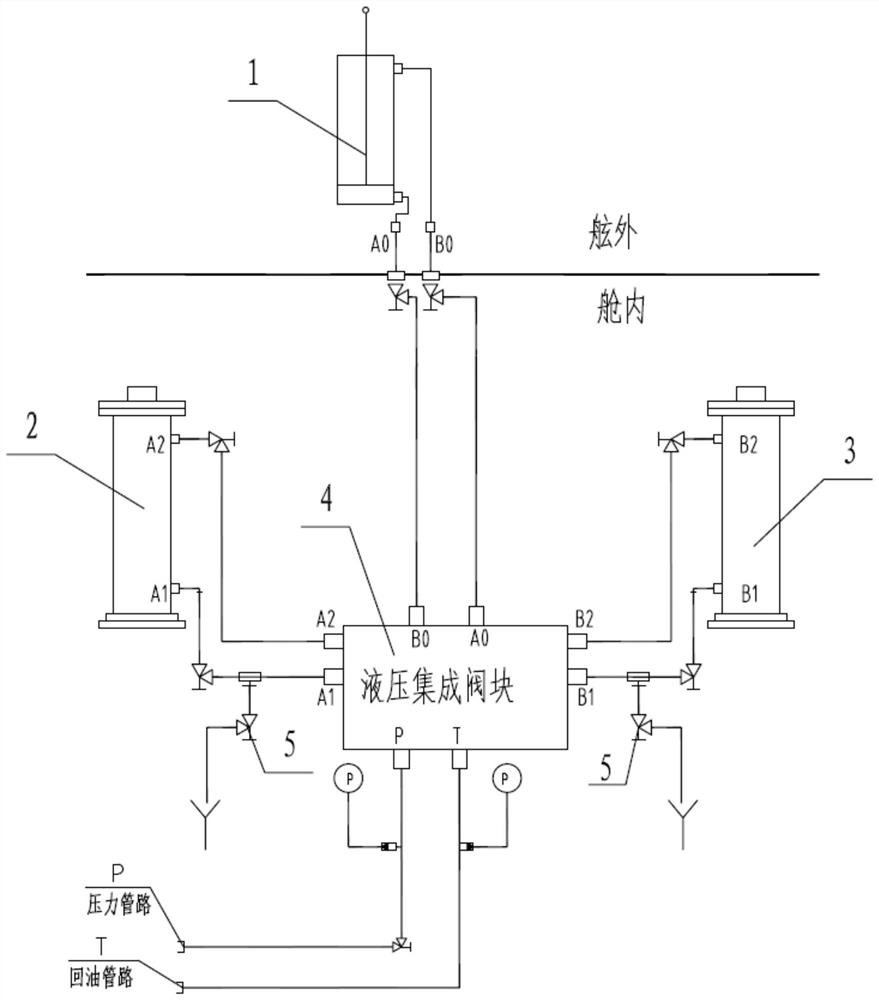

一种水下航行器油液隔离系统,包括执行油缸1、隔离油缸一2、隔离油缸二3和液压集成阀块4,所述执行油缸1竖直安装于水下航行器舷外,所述隔离油缸一2、隔离油缸二3和液压集成阀块4均安装于水下航行器舱内,且所述隔离油缸一2和隔离油缸二3均为竖直安装;

所述隔离油缸一2的下腔与执行油缸1下腔连通,所述隔离油缸二3的下腔与执行油缸1上腔连通,所述隔离油缸一2和隔离油缸二3的下腔均设有支管,所述支管上均设有截止阀5和有水检测装置;

所述隔离油缸一2和隔离油缸二3的上腔均通过液压集成阀块4连接至舱内液压系统的供油、回油管路。

进一步的,所述液压集成阀块4包括三位四通换向阀4.1、两位两通常通阀一4.2、两位两通常断阀一4.3、两位两通常断阀二4.4和两位两通常通阀二4.5,所述三位四通换向阀4.1与所述两位两通常通阀一4.2、两位两通常断阀一4.3、两位两通常断阀二4.4和两位两通常通阀二4.5相配合,组成执行油缸伸出回路和执行油缸缩回回路。

进一步的,所述执行油缸伸出回路具体为:三位四通换向阀4.1的A口分为两路,一路经两位两通常断阀一4.3连接至隔离油缸一2上腔、一路经两位两通常通阀一4.2连接至隔离油缸一2下腔及执行油缸1下腔。

进一步的,所述执行油缸缩回回路具体为:三位四通换向阀4.1的B口分为两路,一路经两位两通常通阀二4.5连接至隔离油缸二3上腔、一路经两位两通常断阀二4.4连接至隔离油缸二3下腔及执行油缸1上腔。

进一步的,所述隔离油缸一2的容积大于所述执行油缸1下腔的容积,所述隔离油缸二3的容积大于所述执行油缸1上腔的容积。

一种水下航行器油液隔离系统控制方法,基于如上所述的油液隔离系统,包括如下步骤:

S1,判断执行油缸的工作状态,若执行油缸需进行伸出动作,则执行步骤S2,若执行油缸需进行缩回动作,则执行步骤S5;

S2,进行执行油缸伸出控制,并同时执行步骤S3和步骤S4;

S3,判断当隔离油缸一的活塞到达下行程末端时,执行油缸是否伸出到位,若否,则进行执行油缸下腔补油控制,若是,则重新执行步骤S1;

S4,判断当隔离油缸二的活塞到达上行程末端时,执行油缸是否伸出到位,若否,则进行执行油缸上腔泄油控制,若是,则重新执行步骤S1;

S5,进行执行油缸缩回控制,并同时执行步骤S6和步骤S7;

S6,判断当隔离油缸一的活塞到达上行程末端时,执行油缸是否缩回到位,若否,则进行执行油缸下腔泄油控制,若是,则重新执行步骤S1;

S7,判断当隔离油缸二的活塞到达下行程末端时,执行油缸是否缩回到位,若否,则进行执行油缸上腔补油控制,若是,则重新执行步骤S1。

其中:

所述执行油缸伸出控制具体为:三位四通换向阀在平行位,压力油经两位两通常通阀一到达隔离油缸一上腔,推动隔离油缸一活塞下移,进而将隔离油缸一下腔的液压油推进执行油缸下腔;执行油缸上腔油液排出注入隔离油缸二下腔;隔离油缸二活塞上移,排出的油液经两位两通常通阀二、三位四通换向阀后进入系统回油管路;

所述执行油缸缩回控制具体为:三位四通换向阀在交叉位,压力油经两位两通常通阀二到达隔离油缸二上腔,推动隔离油缸二活塞下移,进而将隔离油缸二下腔的液压油推进执行油缸上腔;执行油缸下腔油液排出注入隔离油缸一下腔;隔离油缸一活塞上移,排出的油液经两位两通常通阀一、三位四通换向阀后进入系统回油管路。

其中:

当进行执行油缸伸出控制时,两位两通常断阀一导通,即为所述执行油缸下腔补油控制;

当进行执行油缸伸出控制时,两位两通常断阀二导通,即为所述执行油缸上腔泄油控制;

当进行执行油缸控制缩回时,两位两通常断阀二导通,即为所述执行油缸上腔补油控制;

当进行执行油缸控制缩回时,两位两通常断阀一导通,即为所述执行油缸下腔泄油控制。

本发明与现有技术相比具有以下主要的优点:

1、通过在舷外执行油缸与舱内液压之间设置隔离油缸、使得舷外执行油缸、管路出现异常时,舱内全船液压系统仍能够安全工作;

2、采用隔离油缸的方式对舱内液压和舷外执行机构进行液压隔离,仅对子系统进行修改即可实现,舱内液压系统保持不变,总体适应性、兼容性好。

附图说明

图1为本发明水下航行器油液隔离系统整体示意图;

图2为本发明液压集成阀块具体布置示意图;

图3为本发明水下航行器油液隔离系统控制方法流程图。

图中:1、执行油缸;2、隔离油缸一;3、隔离油缸二;4、液压集成阀块;5、截止阀;4.1、三位四通换向阀;4.2、两位两通常通阀一;4.3、两位两通常断阀一;4.4、两位两通常断阀二;4.5、两位两通常通阀二。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

需要指出,根据实施的需要,可将本申请中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,以实现本发明的目的。

一、一种水下航行器油液隔离系统

如图1所示,根据本发明实施的一种水下航行器油液隔离系统,包括执行油缸1、隔离油缸一2和隔离油缸二3、液压集成阀块4、截止阀5等。

其中:所述执行油缸1为竖直安装,所述隔离油缸一2设置在执行油缸1下腔回路,所述隔离油缸二3设置在执行油缸1上腔回路,使舷外执行油缸工作时两腔油液同舱内液压系统隔离,以保证舱内液压系统的安全;

所述执行油缸1布置在水下航行器舷外,所述隔离油缸一2、隔离油缸二3、液压集成阀块4均布置在水下航行器舱内;

所述隔离油缸一2和隔离油缸二3均为竖直安装,所述隔离油缸一2和隔离油缸二3均通过下腔连通至舷外执行油缸1,并在其管路上设置一支管,支管上均设置有截止阀5和有水检测装置;在舷外回路渗水时,由于水的密度大于液压油的密度,因此可在隔离油缸一2和隔离油缸二3的下端管路处进行有水检测。

进一步的,所述隔离油缸一2和隔离油缸二3一腔通过液压集成阀块4同舷外执行油缸1对应油腔连通,另一腔通过液压集成阀块连接至舱内液压系统的供油、回油管路。

进一步的,所述执行油缸先于其油腔对应的隔离油缸活塞到达相应的行程末端。

进一步的,设置的隔离油缸的容积大于执行油缸对应油腔容积。

进一步的,所述执行油缸具备补油、泄油功能,用以补偿隔离油缸内泄漏带来的运行不匹配问题,同时用于系统的调试;

当执行油缸1运行到行程末端,而隔离油缸一2和隔离油缸二3活塞到达相应的行程末端即为工作匹配,否则,需要进行相应的执行油缸补油、泄油控制;

执行油缸补油控制方法为:将液压系统压力油绕过隔离油缸进入执行油缸进油腔,实现执行油缸的补油;

执行油缸泄油控制方法为:将执行油缸排出的油绕过隔离油缸进入系统回路总管,实现执行油缸的泄油。

如图2所示,所述液压集成阀块4包括两位两通常断阀一4.3和两位两通常断阀二4.4、两位两通常通阀一4.2和两位两通常通阀二4.5、三位四通换向阀4.1。其中,三位四通换向阀4.1控制执行油缸伸出或缩回;通过三位四通换向阀和两位两通常断阀、两位两通常通阀的组合实现隔离油缸补油、泄油。

伸出回路:三位四通换向阀4.1的A口分为两路,一路经两位两通常断阀一4.3连接至隔离油缸一2上腔、一路经两位两通常通阀一4.2连接至隔离油缸2下腔及执行油缸1下腔。

缩回回路:三位四通换向阀4.1的B口分为两路,一路经两位两通常通阀二4.5连接至隔离油缸二3上腔、一路经两位两通常断阀二4.4连接至隔离油缸二3下腔及执行油缸1上腔。

二、一种水下航行器油液隔离系统控制方法

基于同一发明构思,本申请实施例还提供了一种水下航行器油液隔离系统控制方法,基于如上所述的油液隔离系统,如图3所示,具体包括如下步骤:

S1,判断执行油缸1的工作状态,若执行油缸1需进行伸出动作,则执行步骤S2,若执行油缸1需进行缩回动作,则执行步骤S5;

S2,进行执行油缸1伸出控制,并同时执行步骤S3和步骤S4;

S3,判断当隔离油缸一2的活塞到达下行程末端(下端A1处)时,执行油缸1是否伸出到位,若否,则进行执行油缸1下腔补油控制,若是,则重新执行步骤S1;

S4,判断当隔离油缸二3的活塞到达上行程末端(上端B2处)时,执行油缸1是否伸出到位,若否,则进行执行油缸1上腔泄油控制,若是,则重新执行步骤S1;

S5,进行执行油缸1缩回控制,并同时执行步骤S6和步骤S7;

S6,判断当隔离油缸一2的活塞到达上行程末端(下端A2处)时,执行油缸1是否缩回到位,若否,则进行执行油缸1下腔泄油控制,若是,则重新执行步骤S1;

S7,判断当隔离油缸二3的活塞到达下行程末端(上端B1处)时,执行油缸1是否缩回到位,若否,则进行执行油缸1上腔补油控制,若是,则重新执行步骤S1。

进一步的,如下表所示,各动作具体控制方法如下:

1)执行油缸1伸出:三位四通换向阀4.1在平行位Y1侧,压力油经两位两通常通阀一4.2到达隔离油缸一2上腔,推动隔离油缸一2活塞下移,进而将隔离油缸一2下腔的液压油推进执行油缸1下腔;执行油缸1上腔油液排出注入隔离油缸二3下腔;隔离油缸二3活塞上移,排出的油液经两位两通常通阀二4.5、三位四通换向阀4.1进入系统回油管路。

2)执行油缸1缩回,三位四通换向阀4.1在交叉位Y2侧,油液回路同执行油缸1伸出相反。

3)执行油缸1补油:执行油缸1伸出时,两位两通常断阀一4.3导通,即可向执行油缸下腔补油;执行油缸1缩回时,两位两通常断阀二4.4导通,即可向执行油缸上腔补油。

4)执行油缸1泄油:执行油缸1伸出时,两位两通常断阀二4.4导通,即可使执行油缸上腔泄油;执行油缸1缩回时,两位两通常断阀一4.3导通,即可使执行油缸下腔泄油。

综上所述:

1、通过在舷外执行油缸与舱内液压之间设置隔离油缸、使得舷外执行油缸、管路出现异常时,舱内全船液压系统仍能够安全工作;

2、采用隔离油缸的方式对舱内液压和舷外执行机构进行液压隔离,仅对子系统进行修改即可实现,舱内液压系统保持不变,总体适应性、兼容性好。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种尾部推进低速水下航行器水下对接横移控制方法

- 一种水下航行器集群控制系统及其控制方法

- 一种水下航行器的多永磁同步电机的控制方法及控制系统