一种闭式系统多功能集成阀组及应急变量油泵

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及液压系统集成阀组,具体涉及一种闭式液压系统多功能集成阀组及应急变量油泵。

背景技术

由于现有搅拌车向自动化方向发展,原有的需要手动操作的均需转化液压操作,如搅拌车尾部的滑料槽的举升动作和旋转机的旋转动作,则通过液压缸来举升和马达旋转实现动动作。在搅拌车液压闭式系统中实现上述动作的方式有以下两种:

方式一:现有搅拌车液压系统为闭式系统,闭式系统工作压力高,流量大,达到40MPa,而普通举升缸和旋转马达只需要很低的压力,在10MPa以内。与开式系统不同,闭式系统的液压泵为双向变量泵,与双向马达对接,双向变量油泵换向可直接控制马达的换向。双向变量泵上只有两个输出油口,即A口和B口,直接从双向变量泵的A口或B口任一口引出外接油路,为液压缸和马达提供液压源,当液压缸举升和马达旋转时,会出现液压缸无法举升、马达无法旋转的问题,或是液压缸举升和马达旋转过程中一会能动作一会不能动作的问题。

方式二:再增加一个泵站来提供液压源,则需要使用电机,会造成车辆的电源损耗过快,不能长久使用。另外若双向变量油泵有故障需应急油源时,需要另一台搅拌车液压源能快速转接为有泵故障的搅拌车提供液压源。现有应急方式需要拆下泵的法兰接头,将会漏油造成污染。

发明内容

本发明的目的是为了克服现有技术的以上难题,而设计一种闭式系统多功能集成阀组,将闭式系统的高压油源引出支路,不用再增加驱动泵站,不影响整个闭式系统正常使用,通过多功能阀组转换实现了闭式系统的油源换向选择和外接支路的降压、降流量,使用简单方便,减少不必要管路联接,并实现了应急快接功能。

本发明的另一目的提供一种应急变量油泵,阀组与双向变量油泵集成为一个整体,节省了空间,使这个整体具备相应的低压小流量的外接支路功能和应急油口外接功能。

本发明解决其技术问题所采用的技术方案是: 一种闭式系统多功能集成阀组,包括集成阀块,集成阀块上设有阀块油口A、阀块油口B、输出油口、阀块选择口;阀块油口A、阀块油口B的液压油经过两个单向阀进行选择后,形成阀块选择口的压力油,阀块选择口压力油向减压阀上的减压入口提供压力油源;

集成阀块内有油路三和油路四,油路三一端口与阀块油口A连通,油路三另一端为应急快换油路接口一,油路四一端口与阀块油口B连通,油路四另一端为应急快换油路接口二;

集成阀块内还有选择油路,选择油路串接于油路三、油路四之间,选择油路上装有两单向阀,一单向阀与油路三对应,另一单向阀与油路四对应,阀块选择口内端连于两单向阀之间的选择油路上,阀块选择口外端与减压阀的减压入口连接,减压阀的减压出口与输出油口连接。

工作时:两个单向阀中仅一单向阀被阀块油口A、阀块油口B中有高压油的油口打开,高压油经阀块选择口向减压阀上的减压入口提供压力油源,减压阀的减压出口处对应的输出油口处向外接油路提供低压油源。

阀块油口A至单向阀,经阀块选择口,再经减压入口,至减压阀减压后到减压出口,减压出口至输出油口形成油路五;阀块油口B至单向阀,向阀块选择口供油,再经减压入口,至减压阀减压后到减压出口,减压出口至输出油口形成油路六。

所述阀块油口A处装有A口接头,阀块油口B处装有B口接头。

所述输出油口处装输出接头11,应急快换油路接口一处装快速接头A,应急快换油路接口二处装快速接头B。

所述选择油路一端与油路三中部连接,选择油路另一端与油路四中部连接。

所述阀块油口A和阀块油口B的孔径相同,阀块油口A的孔径是阀块选择口孔径3-6倍。

所述阀块油口A、阀块油口B的孔径大于阀块选择口孔径。根据孔径大小可以限制不同流量。

一种应急变量油泵,包括双向变量油泵、如上述的闭式系统多功能集成阀组,双向变量油泵有A口和B口两油口,双向变量油泵的A口与集成阀组的阀块油口A2对接,双向变量油泵的B口与集成阀组的阀块油口B3对接。

工作时,双向变量油泵产生液压油源通过A口或B口流出,再经过集成阀组的阀块油口A2或阀块油口B3向外输出液压源。双向变量油泵与集成阀组装配集成在一起,集成阀组通过8个螺钉分别穿过A口接头和B口接头,再穿过集成阀块,与双向变量油泵上的8个螺纹孔联接紧固在一起。

现有搅拌车液压系统为闭式系统中双向变量油泵换向可直接控制马达的换向,引液压源不能直接接出管路这一问题,但造成这种问题的原因不清楚。发明人经过研究发现现有搅拌车液压系统为闭式系统中双向变量油泵换向可直接控制马达的换向,不能直接从双向变量泵的A口或B口任一口引出外接油路的原因在于:由于受双向变量油泵换向的影响,会出现一会A口有压力B口无压力,一会B口有压力A口无压力的状况,直接从双向变量泵的A口或B口任一口引出外接油路无法正常使用。

基于此要采用本发明这种选择油路来引出支路,否则可能会造成原有闭式液压系统不能正常工作。本发明特别涉及搅拌车液压闭式系统的压力和外接支路转换。与现有技术相比,不用再增加驱动泵站,通过多功能阀组转换实现了闭式系统的油源换向选择和外接支路的降压、降流量。本发明阀组功能多,集成化程度高,结构精简,减少了不必要的管路,应急接头采用单向快换接头式,不漏油,效率高。本发明可进行功能转换,实现压力和流量转换,并能够进行应急快速连接,节省时间,提高应急工作效率。

附图说明

图1是未装多功能阀组前结构,油泵常规接头结构;

图2是图1的B-B剖视图;

图3是本发明的外形结构图;

图4是图3的左视图;

图5是本发明的内部剖视图;

图6是闭式系统原理示意图;

图7是增加多功能集成阀组的闭式系统原理示意图;

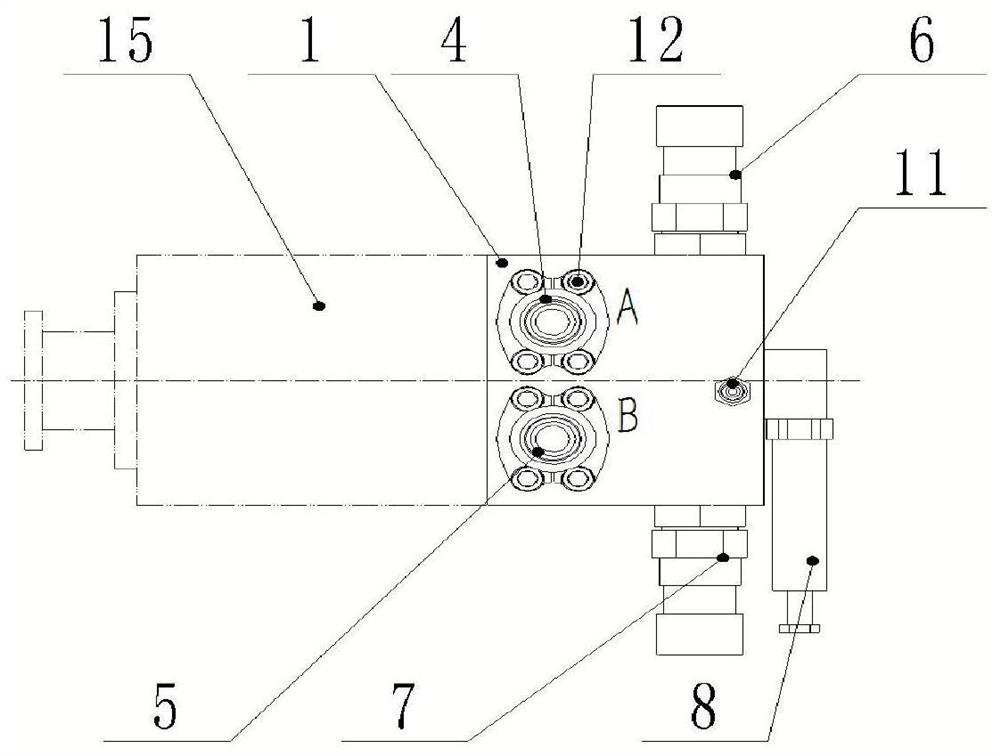

图中:1、集成阀块,2、阀块油口A,3、阀块油口B,4、A口接头,5、B口接头,6、快速接头A,7、快速接头B,8、减压阀,9阀块选择口,10、单向阀,11、输出接头,12、螺钉,13、减压入口,14、减压出口,15、双向变量油泵,16、闭式系统,17、马达、18输出接头。

具体实施方式

现在结合附图对本发明实施例中的技术方案进行清楚、完整地描述,此附图为简化的示意图,仅以示意方式说明本发明的基本结构。

根据图1和图2所示油泵常规使用时,没有装集成阀组,双向变量油泵(即双向变量泵)15’上只有A口接头4’和B口接头5’向液压统提供液压源。

根据图3、4所示,双向变量油泵(即双向变量泵)15在装上集成阀块1时的结构图和各元件,包括集成阀块1、A口接头4、B口接头5、快速接头A6、快速接头B7、减压阀8、输出接头11、油泵15。快速接头A6、快速接头B7为快插式(带单向阀)结构,内部设有单向阀。快速接头A6、快速接头B7分别与应急油管接头配合使用。

根据图5所示,集成阀块1内部结构图,包括阀块油口A2、阀块油口B3、阀块选择口9、单向阀10、减压入口13、减压出口14,阀块油口A2、阀块油口B3与双向变量油泵15的A口和B口油口对接。

由图5所示,单向阀10与集成阀块(简称阀块)1采用螺纹联接。减压阀8与阀块1采用螺钉联接。两个单向阀结构安装后组成了选择油路,即只有高压油的油路才能向外接支路提供油源,阀块油口A2或阀块油口B3中有高压油的油口会将选择油路内的单向阀10打开,而另一低压油的油口对应的选择油路内的单向阀10则会被高压油关闭,实现了高压流向外接支路,避免了闭式系统在换向时造成外接油源无压力油。

当应急油管接头插入时会将快速接头A/B中,快速接头A/B中的单向阀顶开,这样快速接头A/B接通了,当不用时应急油管接头拔下时,快速接头的单向阀会快速封闭,防止漏油。选择油路中相对设置的两单向阀,可保证油路三和油路四不连通,即阀块油口A2处油液不会流至阀块油口B3处,或阀块油口B3处油液不会流至阀块油口A2处。

工作开始时,启动后,双向变量油泵15按照操作动作分别向阀块油口A2或阀块油口B3提供高压油源,压力最高假设为35MPa,流量200L/min,高压油源分别经阀块油口A2和阀块油口B3与各油口连接形成不同油路。如下:

油路1和油路2:油路1为阀块油口A2至 A口接头4,油路2为阀块油口B3至 B口接头5,油路1和油路2分别与闭式系统的马达联接形成回路,提供压力最高为35MPa,最大流量为200L/min液压源。

油路3和油路4:阀块油口A2至快速接头A6为油路3,阀块油口B3至快速接头B7为油路4,形成两个对外的应急快换油路接口,可与故障车的马达对接形成回路,使故障车能继续运转,提供压力最高为35MPa,最大流量为200L/min液压源。

油路5和油路6:阀块油口A2至单向阀10,经阀块选择口9,再经减压入口13,至减压阀8,减压后到减压出口14,减压出口至输出油口18,至输出接头11。阀块油口B3至单向阀10,向阀块选择口9供油,再经减压入口13,至减压阀8减压后到减压出口14,减压出口至输出油口18,至输出接头11形成油路6。而此油路中两个单向阀10组成选择油路,使得油路5和油路6只有一路向外接支路提供低压低流量油源。假设提供压力最高为10MPa, 最大流量为20L/min液压源,经过以上油路可以达到所要求设定值。

由于阀块油口A2、阀块油口B3的高压油源是交替出现的,当阀块油口A2提供高压油源时,阀块油口B3则为低压回油,此时靠近阀块油口A2的单向阀10打开,而靠近阀块油口B3的单向阀10在高压油的状态下被关闭,此时A油口的高压油源,至减压阀8减压后到减压出口14,减压出口至输出接头11,向需要油路提供低压油源。当阀块油口B3提供高压油源时,阀块油口A2则为低压回油,此时靠近阀块油口A2的单向阀10打开,而靠近阀块油口B3的单向阀10在高压油的状态下被关闭,此时A油口的高压油源,至减压阀8减压后到减压出口14,减压出口至输出接头11,向外接油路提供低压油源。

由于集成阀块1的阀块油口A2和油口B3的孔径为25mm,而阀块选择口9孔径较小,仅为Ø6 mm,起到了节流的作用,限制了大流量。从而实现向外接油路提供低压低流量的油源。假设最大流量为200L/min液压源,经过以上油路可以达到所要求设定值20L/min。

由图6、7所示,闭式系统16包括双向变量油泵15、马达17,集成阀块1与双向变量油泵15采用螺钉12将阀块与A口接头4、B口接头5一同固定,使其能承受高压油源。快速接头A6、快速接头B7阀块1采有螺纹联接。

本发明结构简单,通过一个集成阀组实现所需的各项功能,将闭式系统的高压油源引出支路,并不影响整个闭式系统正常使用,使用简单方便,减少不必要管路联接,并实现了应急快接功能。

- 一种闭式系统多功能集成阀组及应急变量油泵

- 一种闭式液压柱塞变量泵用集成式补油单向溢流阀