一种多模式集成电静压伺服机构

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及一种多模式集成电静压伺服机构,属于伺服机构技术领域。

背景技术

挂架投放机构作为一种重要的航空运输飞机机载设备,其投放可靠性及快速性关系到飞机的安全。一般来说,挂架投放机构为桁架结构,在物体的投放过程中,因物体的瞬时释放而产生强大冲击。投放机构的执行作动器一般采用驱动力大、阻尼作用明显、吸收振动冲击能力强的液压方案。目前挂架装置主要满足三种功能:作动装置的被动缩回、作动装置的主动伸出及作动装置的主动缩回。挂架装置具有大负载,短时下放的特点,作动装置需要充分考虑末端减振和缓冲功能。且挂架装置的空间狭小,作动装置的体积及重量要求苛刻。

发明内容

本发明解决的技术问题是:克服现有技术的不足,提出一种多模式集成电静压伺服机构,通过采用多模式液压回路,实现挂架稳定可控的快速下放、主动提升和主动下放的功能。

本发明解决技术的方案是:

一种多模式集成电静压伺服机构,包括:

作动液压缸、第一阻尼阀、第二阻尼阀、第三阻尼阀、第四阻尼阀、第一电磁保持阀、第二电磁保持阀、第一单向阀、第二单向阀、第三单向阀、平衡阀、液控单向阀、增压油箱和电机泵

其中,作动液压缸包括有杆腔和无杆腔,第一阻尼阀、第二阻尼阀和第三阻尼阀一侧与作动液压缸的无杆腔连通;

第一阻尼阀与第一电磁保持阀串联后组成第一并联油路,第二阻尼阀与第二电磁保持阀串联后组成第二并联油路,第一并联油路与第二并联油路是互为余度;

此两条并联油路与第一单向阀串联后,与作动液压缸的有杆腔连通;此两条并联油路与第二单向阀串联后,与增压油箱连通;此两条并联油路与第一单向阀、第二单向阀组成被动支路;

伺服机构包括第一支路、第一补油支路、第二支路和第二补油支路;

第一支路:作动液压缸的有杆腔与第四阻尼阀串联,再与电机泵一侧连通;

第一补油支路:增压油箱与第三单向阀串联后,连通电机泵一侧;

第二支路:作动液压缸的无杆腔与第三阻尼阀、平衡阀依次串联连通后,与电机泵另一侧连通;

第二补油支路:增压油箱与液控单向阀串联后,连通电机泵另一侧。

进一步的,还包括第一压力传感器、第二压力传感器和第三压力传感器,压力传感器连接作动液压缸的无杆腔,测量无杆腔压力;压力传感器连接增压油箱,测量增压油箱压力;压力传感器连接电机泵一侧,测量电机泵一侧的压力,间接测量作动液压缸的有杆腔压力。

进一步的,平衡阀远控液压支路和液控单向阀的远控液压支路相连后,连接与第四阻尼阀与电机泵左侧之间,取该点压力,稳定控制两阀的开闭。

进一步的,包含三种工作模式,为快速被动下放工作模式、主动提升工作模式和主动下放工作模式。

进一步的,三种工作模式具有工作先后顺序,首先是主动提升工作模式,然后是快速被动下放工作模式;主动下放工作模式处在主动提升工作模式后。

进一步的,当处在快速被动下放工作模式时,作动液压缸的无杆腔承受高压负载,电机泵处于非工作状态;第一电磁保持阀和第二电磁保持阀均上电,作动液压缸无杆腔油液只经过被动支路,分别流向作动液压缸的有杆腔和增压油箱,此时第一阻尼阀和第二阻尼阀并联产生阻尼力,作动液压缸稳定快速缩回;当释放物体后,达到作动液压缸端部前,作动液压缸进行缓冲运动。

进一步的,当处在主动提升工作模式时,作动液压缸的无杆腔承受高压负载,第一电磁保持阀和第二电磁保持阀均不上电,电机泵处于工作状态,电机泵输出高压油,经过第二支路,进入作动液压缸的无杆腔,使作动液压缸的活塞伸出;作动液压缸有杆腔油液经过第一支路,进入电机泵一侧,第一补油支路通过电机泵补充作动液压缸两腔的油液差量。

进一步的,当处在主动下放工作模式时,作动液压缸无杆腔承受高压负载,第一电磁保持阀和第二电磁保持阀均不上电,电机泵处于工作状态,电机泵输出高压油,经过第一支路,进入作动液压缸有杆腔,使作动液压缸的活塞缩回,作动液压缸无杆腔油液经过第二支路,进入电机泵另一侧,多余油液通过第二补油路进入增压油箱。

进一步的,在此工作模式下,第四阻尼阀产生稳定的阀前高压,控制液控单向阀的开启,控制平衡阀的开度,使作动液压缸平稳缩回,物体平稳下放。

进一步的,其中,主动提升工作模式完成后,第一电磁保持阀和第二电磁保持阀均上电,使快速被动下放工作模式处于准备状态;若机载设备是地面工作状态,只进行主动提升工作模式和主动下放工作模式。

本发明与现有技术相比的有益效果是:

(1)本发明设计为平行布局结构,电机泵、作动液压缸、控制驱动器平行布局,之间通过法兰、螺纹结构进行连接,该种布局方式能够满足挂架安装空间狭小的要求,具有结构紧凑、可靠度高和免维护的优点;

(2)本发明设计了一种重载先导平衡回路和低转速大负载驱动的泵控,实现挂架重载主动下放负载问题和任意位置停止功能;在无杆腔设置远控平衡阀,远控压力来自有杆腔油路,设置节流阀,保证远控压力的可靠性;

(3)本发明设计了快速下放差动回路,实现挂架被动快速下放功能;挂架处于下放功能时,要求在一定时间范围内完成,设计了双余度电磁阀及节流阀差动回路,同时电静压伺服作动器近似闭式端部容腔,用于缓冲熄振。

附图说明

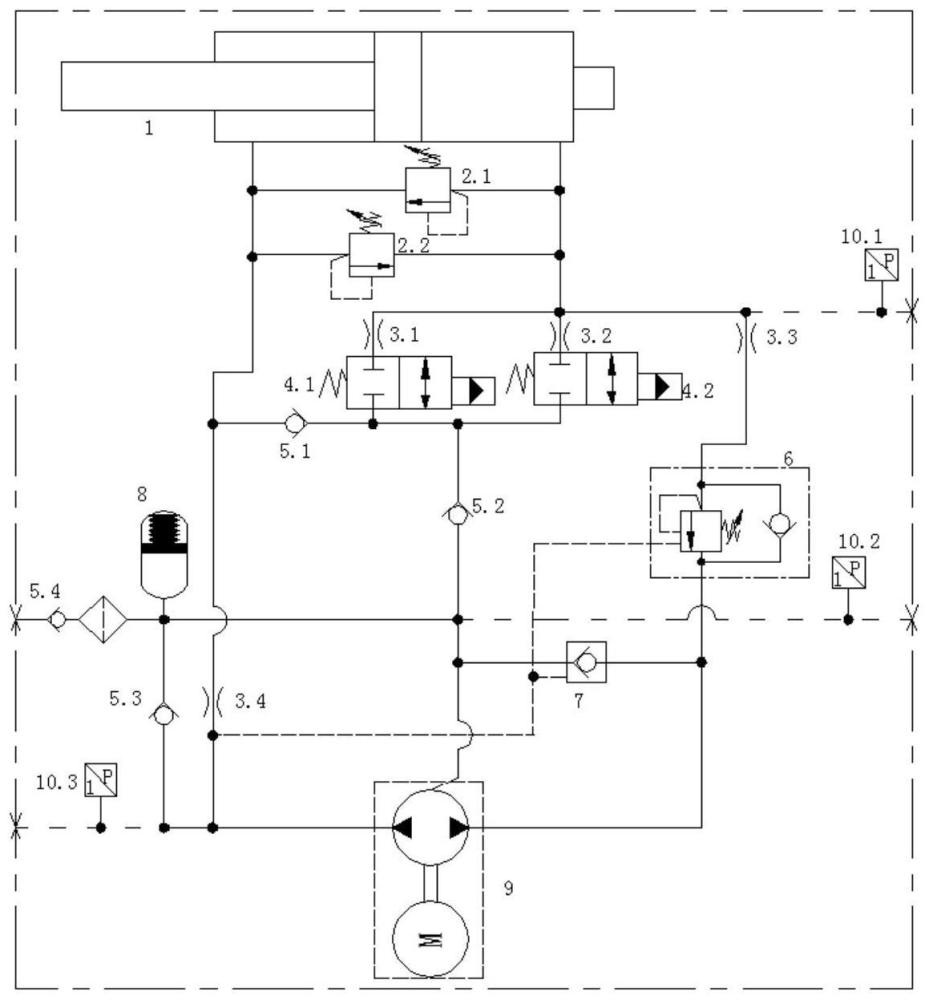

图1为多模式集成电静压伺服机构原理图;

图2端部缓冲结构视图;

图3缓冲结构局部A视图。

具体实施方式

下面结合实施例对本发明作进一步阐述。

一种多模式集成电静压伺服机构,如图1-3所示,包括:

作动液压缸1、第一安全阀2.1、第二安全阀2.2、第一阻尼阀3.1、第二阻尼阀3.2、第三阻尼阀3.3、第四阻尼阀3.4、第一电磁保持阀4.1、第二电磁保持阀4.2、第一单向阀5.1、第二单向阀5.2、第三单向阀5.3、加注单向阀5.4、平衡阀6、液控单向阀7、增压油箱8和电机泵9

其中,作动液压缸1包括有杆腔和无杆腔,第一阻尼阀3.1、第二阻尼阀3.2和第三阻尼阀3.3一侧与作动液压缸1的无杆腔连通;

在作动液压缸1出现过载情况下,通过第一安全阀2.1、第二安全阀2.2保护伺服机构;

通过控制加注单向阀5.4,为伺服机构加注油液;

第一阻尼阀3.1与第一电磁保持阀4.1串联后组成第一并联油路,第二阻尼阀3.2与第二电磁保持阀4.2串联后组成第二并联油路,第一并联油路与第二并联油路是互为余度;

此两条并联油路与第一单向阀5.1串联后,与作动液压缸1的有杆腔连通;此两条并联油路与第二单向阀5.2串联后,与增压油箱8连通;此两条并联油路与第一单向阀5.1、第二单向阀5.2组成被动支路;

伺服机构包括被动支路、第一支路、第一补油支路、第二支路和第二补油支路;

第一支路:作动液压缸1的有杆腔与第四阻尼阀3.4串联,再与电机泵9一侧连通;

第一补油支路:增压油箱8与第三单向阀5.3串联后,连通电机泵9一侧;

第二支路:作动液压缸1的无杆腔与第三阻尼阀3.3、平衡阀6依次串联连通后,与电机泵9另一侧连通;

第二补油支路:增压油箱8与液控单向阀7串联后,连通电机泵9另一侧。

还包括第一压力传感器10.1、第二压力传感器10.2和第三压力传感器10.3,压力传感器10.1连接作动液压缸1的无杆腔,测量无杆腔压力;压力传感器10.2连接增压油箱8,测量增压油箱压力;压力传感器10.3连接电机泵9一侧,测量电机泵9一侧的压力,间接测量作动液压缸1的有杆腔压力。

平衡阀6远控液压支路和液控单向阀7的远控液压支路相连后,连接与第四阻尼阀3.4与电机泵9左侧之间,取该点压力,稳定控制两阀的开闭。

包含三种工作模式,为快速被动下放工作模式、主动提升工作模式和主动下放工作模式。

三种工作模式具有工作先后顺序,首先是主动提升工作模式,然后是快速被动下放工作模式;主动下放工作模式处在主动提升工作模式后;其中,主动提升工作模式完成后,第一电磁保持阀4.1和第二电磁保持阀4.2均上电,使快速被动下放工作模式处于准备状态;若机载设备是地面工作状态,只进行主动提升工作模式和主动下放工作模式。

当处在快速被动下放工作模式时,作动液压缸1的无杆腔承受高压负载,电机泵9处于非工作状态;第一电磁保持阀4.1和第二电磁保持阀4.2均上电,作动液压缸1无杆腔油液只经过被动支路,分别流向作动液压缸1的有杆腔和增压油箱8,此时第一阻尼阀3.1和第二阻尼阀3.2并联产生阻尼力,作动液压缸1稳定快速缩回;当释放物体后,达到作动液压缸1端部前,作动液压缸1进行缓冲运动。

当处在主动提升工作模式时,作动液压缸1的无杆腔承受高压负载,第一电磁保持阀4.1和第二电磁保持阀4.2均不上电,电机泵9处于工作状态,电机泵9输出高压油,经过第二支路,进入作动液压缸1的无杆腔,使作动液压缸1的活塞伸出;作动液压缸1有杆腔油液经过第一支路,进入电机泵9一侧,第一补油支路通过电机泵9补充作动液压缸1两腔的油液差量。

当处在主动下放工作模式时,作动液压缸1无杆腔承受高压负载,第一电磁保持阀4.1和第二电磁保持阀4.2均不上电,电机泵9处于工作状态,电机泵9输出高压油,经过第一支路,进入作动液压缸1有杆腔,使作动液压缸1的活塞缩回,作动液压缸1无杆腔油液经过第二支路,进入电机泵9另一侧,多余油液通过第二补油路进入增压油箱8。在此工作模式下,第四阻尼阀3.4产生稳定的阀前高压,控制液控单向阀7的开启,控制平衡阀6的开度,使作动液压缸1平稳缩回,物体平稳下放。

本发明设计为平行布局结构,电机泵、作动液压缸、控制驱动器平行布局,之间通过法兰、螺纹结构进行连接,该种布局方式能够满足挂架安装空间狭小的要求,具有结构紧凑、可靠度高和免维护的优点;

本发明设计了一种重载先导平衡回路和低转速大负载驱动的泵控,实现挂架重载主动下放负载问题和任意位置停止功能;在无杆腔设置远控平衡阀,远控压力来自有杆腔油路,设置节流阀,保证远控压力的可靠性;

本发明设计了快速下放差动回路,实现挂架被动快速下放功能;挂架处于下放功能时,要求在一定时间范围内完成,设计了双余度电磁阀及节流阀差动回路,同时电静压伺服作动器近似闭式端部容腔,用于缓冲熄振;

本发明采用流量匹配性设计方法,满足挂架装置的狭小安装空间要求,利用小增压油箱、液控单向阀和单出杆非对称液压缸设计了一种非对称式作动形式;非对称液压缸的有杆腔和无杆腔的面积差值为活塞杆的环形面积,而这个面积占比整个无杆腔面积的8%以内,作动器运动时,需要由油箱补充或回到油箱的油液体积较小,通过小油箱和液控单向阀即可实现非对称式的电静压伺服机构流量匹配;

本发明采用分段式模块化机械结构设计方法,作动液压缸布局在中间,控制驱动器结构较大,选择作动液压缸上段布置,电机泵及电磁阀结构相对较小,选择作动液压缸下段布置,其他阀件及结构件安装于作动液压缸尾部段内部或后端部;

本发明将控制器和执行作动器融合,压力传感器融合于控制器壳体腔内,抗电磁干扰能力强。

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

- 一种基于神经网络的电静压伺服机构状态监测方法及系统

- 一种同轴模块化设计的三余度电静压伺服机构