动力液压缸及控制系统

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及能源开发和转换装置技术领域,特别涉及动力液压缸及控制系统。

背景技术

申请号为202210363664.9的气压发动机,将左右两个多层合金薄钢板叠加构成的带状结构活塞,装配在具有A、C、B三腔密封的液压缸总成的滑槽内,A、C两腔相通,当高压气体和高压液体的压强力作用在A、C腔两个活塞变截面的轴向投影面时,活塞运动,通过二位四通电磁阀将A、C和B腔压强力换向,使活塞做往复直线运动,驱动曲轴转动做功,活塞在A、C和B三腔运动过程中仅消耗微量高压液体.本发明集使用和开发能源为一体,可以取代燃油、燃气发动机及其它发动机,结构简单,制造及使用成本低,不影响生态环境,但是其存在液压缸总成的活塞与液压缸体滑动摩擦阻力大,液压缸总成输入高压液体压强低,输出功率小的技术不足。

发明内容

本发明的目的在于提供对于左右两个柔性活塞,由原来采用与缸体滑动摩擦结构,改为采用滚珠或者滚针滚动摩擦结构,便于现代工业的加工制造,改进后摩擦阻力减小,结构更加合理,输出功率加大的动力液压缸,可以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:动力液压缸,包括缸体左和缸体右,缸体左和缸体右使用定位销二定位,螺栓三相互连接,上缸盖和下缸盖与缸体左、缸体右使用定位销一定位,螺栓二相互连接,撑杆上端与上连接板通过螺母连接,下端与下连接板通过螺母连接,与上缸盖和下缸盖在缸口处使用密封圈四密封;

活塞左、活塞右上下两端与液压缸连接,使用螺栓一和固定板将活塞左、活塞右端部夹紧固定在上连接板上,使用螺栓一和固定板将活塞左、活塞右端部夹紧固定在下连接板上,活塞左、活塞右通过密封圈四与上缸盖在缸口处密封,活塞左、活塞右通过密封圈四与下缸盖在缸口处密封。

进一步的,缸体左、缸体右、上缸盖、下缸盖连接后形成的封闭空间,滚珠撑板、滚珠或滚针、滚珠架设置在封闭空间内,滚珠或滚针与滚珠撑板外表面为滚动摩擦,滚珠或滚针与缸体左、缸体右内表面为滚动摩擦,活塞左、活塞右与缸体左、缸体右左右侧表面为滑动摩擦。

进一步的,液压缸的内腔由活塞左和活塞右分隔形成为内腔一A、内腔二A、内腔三B、内腔四B四个独立密封的内腔,其中内腔一A、内腔二A腔通过管道互通,内腔三B、内腔四B腔通过滚珠撑板结构上的通孔互通的。

进一步的,活塞左、活塞右其带状结构是柔性结构,受到缸体左、缸体右和滚珠撑板形成的左右间隙,八处R角结构及两组滚珠或滚针的约束,在液压缸总成腔内上下方向形成上小下大的变截面结构,AB,CD段是互相平行垂直结构,BC段是与AB,CD段之间具有β角度,β角度为锐角,β角度加大时,以不使活塞左、活塞右与滚珠或滚针成为滚动自锁角度为最大角度。

进一步的,滚珠或滚针为多个滚珠或滚针组成的左右滚珠或滚针组结构,滚珠架保持滚珠或滚针的位置布局,保持滚珠或滚针位置为蜂巢形状,滚珠架共两件与中心轴对称布置。

进一步的,活塞左、活塞右是由多层不同厚度的合金薄钢板叠加构成的柔性带状结构,与中心轴对称装配。

与现有技术相比,本发明的有益效果是:

本发明提出的动力液压缸及控制系统,优化了发明专利202210363664.9气压发动机中的液压缸总成的结构,对于左右两个柔性活塞,由原来采用与缸体滑动摩擦结构,改为采用滚珠或者滚针滚动摩擦结构,便于现代工业的加工制造,改进后摩擦阻力减小,液压缸总成输入高压液体压强提高,结构更加合理,输出功率加大。

附图说明

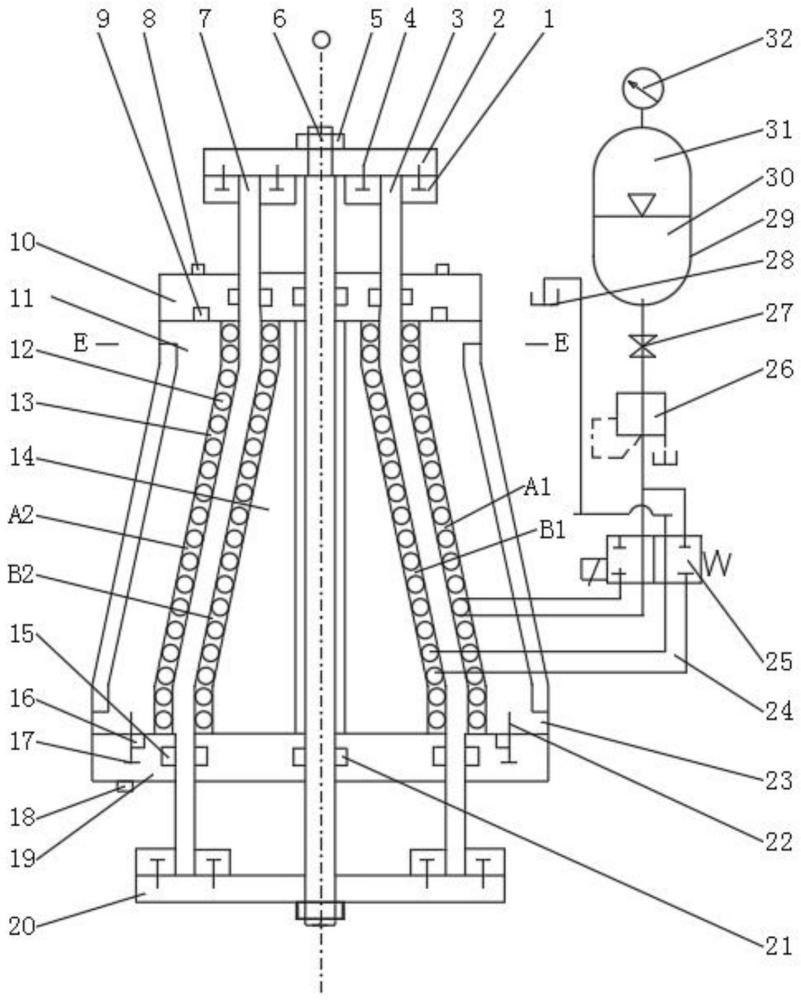

图1为本发明的主视图;

图2为本发明的E-E断面图;

图3为本发明的活塞结构及受力示意图。

图中:1、固定板;2、上连接板;3、活塞右;4、螺栓一;5、螺母;6、撑杆;7、活塞左;8、行程开关上;9、密封圈一;10、上缸盖;11、缸体左;12、滚珠或滚针;13、滚珠架;14、滚珠撑板;15、密封圈二;16、密封圈三;17、螺栓二;18、行程开关下;19、下缸盖;20、下连接板;21、密封圈四;22、定位销一;23、缸体右;24、管道;25、二位四通电磁阀;26、减压阀;27、截止阀;28、油箱;29、活塞式蓄能器;30、高压液体;31、高压气体;32、压力表;33、螺栓三;34、定位销二。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-3所示,动力液压缸的控制系统,包括液压缸总成、动力总成、动力控制总成零部件,由活塞式蓄能器29、高压液体30、高压气体31构成动力总成;其中,高压液体30材质设计为液压油或者乳化液,高压气体31设计为高压空气或者高压氮气,活塞式蓄能器29设计为标准件,高压气体31的压强值根据液压缸总成整体的强度决定,高压气体31的压强值低于液压缸总成整体的抗拉强度。

由行程开关上8、行程开关下18、管道24、二位四通电磁阀25、减压阀26、截止阀27、压力表32、油箱28构成动力控制总成;其中,行程开关上8、行程开关下18使用信号线连接到二位四通电磁阀25上,行程开关上8、行程开关下18、管道24、二位四通电磁阀2、5减压阀26、截止阀27、压力表32、油箱28均设计为标准件,为了防止高压液体30回液时溢出油箱28,油箱28的安装位置高于液压缸总成的安装位置。

其中缸体左11、缸体右23,滚珠撑板14材质设计为压铸铝合金或者铸铁,具有较高强度,其与滚珠配合表面及与活塞配合表面需要硬度处理,加工后为高精密度光洁表面,上缸盖10和下缸盖19材质设计为压铸铝合金,铸铁或者铸钢,具有较高强度,整体需要硬度处理,与缸体左11缸、体右23滚、珠撑板14上下端配合面加工后为高精密度光洁表面,滚珠或滚针12为多个滚珠或滚针组成的左右滚珠或滚针组结构,需要每一组每个滚珠或滚针12具有一致性高精度,硬度和耐磨性,滚珠架13保持滚珠或滚针12的位置布局,保持滚珠或滚针12位置为类似蜂巢形状,滚珠架13共两件与中心轴对称布置,撑杆6材质设计为优质结构钢,结构为阶梯轴,调质处理,配合表面高精度和光洁度,上下两端加工有螺纹,活塞左7、活塞右3是由多层不同厚度的合金薄钢板叠加构成的柔性带状结构,与中心0轴对称装配,具有刚性和可弯曲性能,各层薄钢板设计为具有高强度,耐曲挠性能好的材料特性,外表层设计为厚度较厚的薄钢板,表面光洁,具有高硬度和高耐磨性,中间层设计为厚度比较薄的薄钢板,将液压缸总成各零件装配:缸体左11、缸体右23分别加工后,使用定位销二34定位,螺栓三33相互连接,上缸盖10和下缸盖19与缸体左11、缸体右23使用定位销一22定位,螺栓二17相互连接,撑杆6上端与上连接板2通过螺母5连接,下端与下连接板20通过螺母5连接,与上缸盖10和下缸盖19在缸口处使用密封圈四21密封;活塞左7、活塞右3上下两端与液压缸装配后将活塞左7、活塞右3外表厚度较厚的薄钢板向左右90度翻边并且制孔,上端使用螺栓一4和固定板1将活塞左7、活塞右3端部夹紧固定在上连接板2上,下端使用螺栓一4和固定板1将活塞左7、活塞右3端部夹紧固定在下连接板20上,活塞左7、活塞右3在附图2的截面为矩形,四角设计为R角,活塞左7、活塞右3通过密封圈四21与上缸盖10在缸口处密封,活塞左7、活塞右3通过密封圈四21与下缸盖19在缸口处密封;滚珠撑板14、滚珠或滚针12、滚珠架13装配在由缸体左11、缸体右23、上缸盖10、下缸盖19装配后形成的封闭空间内,滚珠或滚针12与滚珠撑板14外表面为滚动摩擦,设计有滚动摩擦间隙,滚珠或滚针12与缸体左11、缸体右23内表面为滚动摩擦,设计有滚动摩擦间隙,活塞左7、活塞右3与缸体左11、缸体右23左右侧表面为滑动摩擦,设计有滑动间隙。

液压缸总成装配完成后,液压缸总成的内腔由活塞左7和活塞右3分隔形成为内腔一A1、内腔二A2、内腔三B1、内腔四B2四个独立密封的内腔,其中内腔一A1、内腔二A2腔通过管道24互通,内腔三B1、内腔四B2腔通过滚珠撑板14结构上的通孔互通,将内腔一A1、内腔二A2、内腔三B1、内腔四B2四个内腔使用管道24与二位四通电磁阀25、油箱28、减压阀26、截止阀27及活塞式蓄能器29的高压液体30相通或者关闭,撑杆6用于传递活塞左7和活塞右3做功时产生的力。

本发明做功时,需要将动力液压缸及控制系统连接固定在基础之上,用以固定和消除振动。

本发明的原理是:活塞左7、活塞右3其带状结构是柔性结构,受到缸体左11、缸体右23和滚珠撑板14形成的左右间隙,八处R角结构及两组滚珠或滚针12的约束,在附图1中液压缸总成腔内上下方向形成上小下大的变截面结构,在附图3中AB,CD段是互相平行垂直结构,BC段是与AB,CD段之间具有β角度,β角度为锐角,β角度加大时,以不使活塞左7、活塞右3与滚珠或滚针12成为滚动自锁角度为最大角度,开启截止阀27,接通活塞式蓄能器29的高压液体30,调整减压阀26的阀芯,二位四通电磁阀25的内腔一A1、内腔二A2腔进液口打开,回液口关闭,内腔一A1、内腔二A2腔处于高压状态,同时将内腔三B1、内腔四B2腔进液口关闭,回液口打开,内腔三B1、内腔四B2腔处于通大气的低压状态,高压液体30将压强力传递作用在活塞左7、活塞右3的左右外表面上,即压强力作用在活塞左7、活塞右3变截面的轴向投影a、b面上,力的方向向下,根据力学原理,活塞左7、活塞右3克服阻力运动做功,运动方向向下,当固定板1触碰行程开关上8时,二位四通电磁阀25将内腔一A1、内腔二A2和内腔三B1、内腔四B2腔压力换向,使得内腔三B1、内腔四B2腔进液口打开,回液口关闭,同时内腔一A1、内腔二A2腔进液口关闭,回液口打开,高压液体30对活塞左、7活塞右3的内表面施加压强力,即压强力作用在活塞左7、活塞右3变截面的轴向投影a、b面的反面上,力的方向向上,使活塞左7、活塞右3做反向运动,即活塞左7、活塞右3做往复直线运动,当固定板1触碰行程开关下18时,重复以上动作,形成循环,每次活塞左7、活塞右3运动行程均可以做功,没有空行程,活塞左7、活塞右3向下运动时,相对于上连接板2为拉力,相对于下连接板20为推力,反之,活塞左7活、塞右3向上运动时,对于上连接板2为推力,对于下连接板20为拉力。

因为液压缸总成中活塞左7、活塞右3与滚珠或滚针12之间设计有滚动间隙,使得内腔一A1、内腔二A2腔和内腔三B1、内腔四B2腔在高压状态下容积发生微量增大变化,容积微量增大使得微量高压液体30做功后回流到油箱28,压强降至大气压,不再参与做功,此时,活塞式蓄能器29中的高压液体30容积不断微量减少,高压气体31容积也不断微量加大,压强力也不断微量下降,另外,高压液体30及高压气体31做功过程中还会有少量渗漏,因此,为了保持本发明动力液压缸及控制系统稳定输出功率,做功单位时间后,需要补充高压液体30及高压气体31。

通过人力或机械力打开减压阀26并且调整阀芯位置,接通活塞式蓄能器35中的高压液体30,在二位四通电磁阀25的作用下,顺序使内腔一A1、内腔二A2和内腔三B1、内腔四B2腔内高压液体30压强变化,高压液体30压强由低变高或者由高变低,使活塞左7、活塞右3获得可以调整大小的动力。

本发明活塞左7、活塞右3与缸体左11、缸体右23及上缸盖10、下缸盖19的滑动摩擦及滚珠或滚针12的滚动摩擦配合,采用高压液体30润滑。

附图1表达的是活塞左7、活塞右3向下运动到二分之一行程时,本发明的结构状态。

下面结合附图3对本发明装置的受力状况做说明:a、b面积是活塞左7、活塞右3变截面的轴向投影面上的受高压液体30压强力面积,活塞左7、活塞右3向上和向下做功时,a、b面受力大小相等,方向相反,活塞左7、活塞右3与滚珠或滚针12的滚动摩擦阻力计算为:表面受到的正压力与滚动摩擦系数的乘积。

本发明为说明方便,液压缸总成采用单缸双活塞结构,为了加大输出功率,液压缸总成可以设计采用并列多缸连体和多活塞结构。

下面结合附图1、附图2、附图3对本发明的一种实施例做说明:

设活塞左7、活塞右3薄钢板材质为20CrMo;抗拉强度885MPa,内外表层厚度均为1.5毫米,各内层厚度均为0.2毫米,总厚度为6毫米,表层粗糙度Ra0.4,表面处理具有高硬度高耐磨性,硬度HRC45以上,活塞左7、活塞右3展开长度为340毫米,宽度均为80毫米,活塞左7、活塞右3变截面轴向投影a、b面积各为30.4平方厘米,总面积为60.8平方厘米,设活塞左7、活塞右3行程为50毫米;

设滚珠或滚针12为滚珠,直径8毫米;

设高压气体31为压缩空气,压强值10MPa;

设高压液体30材质为液压油;

设缸体左11、缸体右23及滚珠撑板14材质为球墨合金铸铁,与滚珠或滚针12及活塞左7、活塞右3配合表面热处理硬度HRC58以上,粗糙度为Ra0.4;

设缸盖上10缸、盖下19材质为45CrMo合金钢,热处理硬度HRC65以上,与活塞左7、活塞右3进出口配合表面粗糙度为Ra0.4;

设上连接板2、下连接板20、固定板1材质为45号结构钢,调质处理;

设活塞式蓄能器29、截止阀27、减压阀26二、位四通电磁阀25、管道24、行程开关上、8行程开关下18及压力表32为标准件,管道24、活塞式蓄能器29的整体抗拉强度大于20MPa;

设撑杆6材质为45号结构钢,直径为15毫米,调质处理;

设螺栓二17、螺栓三33为高抗拉强度的标准件;

设密封圈一9、密封圈二15、密封圈三16、密封圈四21为O型标准件;

将各零部件装配,本发明实施例装配后,液压缸总成外形尺寸大约为320×280×340毫米。

本实施例活塞受力计算如下:活塞左7和活塞右3轴向投影各面积数值;a:30.4平方厘米;b:30.4平方厘米;共60.8平方厘米,活塞在液压缸总成内展开长度为180毫米,活塞宽度为80毫米;

活塞左7、活塞右3在液压缸总成内受高压液体30压强力面积为18×8=144平方厘米,受到的高压液体30压强力的正压力为144×100=14400公斤,滚动摩擦阻力系数取0.002,滚动摩擦阻力为,14400×0.002=28.8公斤,活塞左7,活塞右3所受滚动摩擦阻力共28.8×2=57.6公斤;

活塞左7、活塞右3做功产生的力为60.8×100=6080-57.6=6022.4公斤,即活塞输出动力6022公斤。

本发明必要时对于易损件活塞左7、活塞右3密、封圈一9、密封圈二15、密封圈三1进行更换和维护保养。

用于制造活塞左7、活塞右3的合金薄钢板材料技术、工艺技术,是实施本发明的关键核心技术,合金薄钢板材料的抗拉强度越高、耐曲挠性,抗弯曲性,耐磨性越好,本发明使用寿命越长,在满足本发明结构强度的情况下,高压气体31的压强值越高,输出能量越大。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种包含辅助动力液压缸的连铸机冷床升降液压控制系统

- 一种包含辅助动力液压缸的连铸机冷床升降液压控制系统及方法