一种便携式表面镀层及基体渗层厚度测量装置及其测量方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及层厚测量设备技术领域,具体为一种便携式表面镀层及基体渗层厚度测量装置及其测量方法。

背景技术

表面镀层及基体渗层厚度是镀层材料的重要特性之一,目前测量表面镀层及基体渗层厚度的方法有很多种,如电学测量法、机械法和光学测量法。这些检测方式有的只能测量金属的导电膜,有的需要知道表面镀层及基体渗层的折射指数,有的只能在实验室中测量小试块的表面镀层及基体渗层厚度的测量装置,这就需要对材料本身进行破坏或随炉放置小试块,局限性较大,这使得研发一种适用范围广、精度高并且可以应用实际生产检测的便携式表面镀层及基体渗层厚度测量装置迫在眉睫,鉴于此,我们提出了一种便携式表面镀层及基体渗层厚度测量装置及其测量方法,可以在实际生产的工件表面直接测量表面镀层及基体渗层厚度,不需要切割、制样等环节,节约时间,提升生产效率,减少工件的报废,同时保证试验结果的精确性。

发明内容

本发明的目的在于提供一种便携式表面镀层及基体渗层厚度测量装置及其测量方法,以解决上述背景技术中提出的采用传统的测量方式,只能在实验室中测量小试块的表面镀层及基体渗层厚度的测量装置,这就需要对材料本身进行破坏或随炉放置小试块,局限性较大的问题。

为实现上述目的,本发明提供如下技术方案:一种便携式表面镀层及基体渗层厚度测量装置,包括安装座、固定块和固定座,所述安装座侧表面固定安装有固定块,所述安装座上方设置有固定座,所述固定块的内部及安装座的侧面设置有驱动组件,所述固定座和安装座之间设置有导压组件,所述固定座的内部设置有缓冲组件,所述固定座的背面设置有限位板条,所述限位板条的表面对称固定有两组辅强块,且辅强块侧表面均与固定座表面固定连接,所述安装座的一侧配设有电磁铁座,所述电磁铁座的一侧设置有调节组件,所述电磁铁座的下方设置有驱动组件。

优选地,所述驱动组件包括贯穿固定于固定块内部的球磨仪驱动马达,所述安装座的侧表面靠近球磨仪驱动马达输出端处转动安装有皮带轮A,且皮带轮A与球磨仪驱动马达输出端部同轴传动连接,所述安装座的侧表面位于皮带轮A下方对称转动安装有两组皮带轮B,且两组皮带轮B及皮带轮A之间通过皮带相互传动连接,两组所述皮带轮B的外侧均同轴固定有限位轮,两组所述限位轮之间的下方卡设有硬质合金球。

优选地,所述导压组件包括两组对称固定于安装座上表面两侧的导杆,所述固定座的下表面与导杆对应处均开设有导孔,且导杆端部均对应滑动插设于导孔内部,所述导孔内部靠近端口处均滑动安装有活塞A,且活塞A下表面均与导杆端部对应固定连接,所述固定座内部开设有通孔,且通孔两端与导孔均相通。

优选地,所述缓冲组件包括固定于通孔内壁两侧的固定环段,所述通孔内部两侧靠近固定环段处均滑动安装有活塞B,两组所述活塞B之间固定连接有伸缩杆,两组所述活塞B之间还固定连接有弹簧,且弹簧套设于伸缩杆外表面。

优选地,所述限位组件包括四组对称转动安装于安装座后侧表面的转轴,所述转轴外表面均同轴固定安装有导轮,且限位板条限位滑动卡设于两两导轮之间。

优选地,所述调节组件包括固定于电磁铁座侧表面的固定杆,所述固定杆外表面转动套设安装有转动杆A,所述转动杆A端部转动安装有转动杆B,所述转动杆B端部转动套设有转动盘,所述转动盘外表面固定有连接杆,所述转动盘、转动杆A上端部以及转动杆A下端部的转接处均设置有扭柄螺纹锁柱,且连接杆端部与限位板条的表面固定连接。

优选地,所述支撑组件包括固定于电磁铁座底部表面的底座,所述底座下表面固定有磁性凸台,且磁性凸台和电磁铁座之间磁性配合,所述底座的内部位于四个顶角处均贯穿啮合拧设有螺栓,所述螺栓的上端部均固定安装有拧帽,所述螺栓下端部均固定安装有支撑底脚。

一种便携式表面镀层及基体渗层厚度测量方法,采用上述的表面镀层及基体渗层厚度测量装置,包括以下步骤:

步骤一:在检测之前,先将电磁铁座下方的磁性凸台放置在待检测面板的一侧,再打开电磁铁座的开关,在磁吸作用下,通过磁性凸台及电磁铁座将整体装置固定在待检测区域附近,若待检测区域为曲面,则在磁性凸台磁吸固定后,通过拧动相应部位的拧帽可带动螺栓转动,进而改变螺栓的旋拧量,进而带动四个支撑底脚呈高度不同的位置,起到一定的支撑作用,使得装置满足不同程度曲面的测量需要,随后依次拧松扭柄螺纹锁柱,再依次转动转动杆A、转动杆B和连接杆,完成三轴调节,将装置调整至合适的工作角度,再将扭柄螺纹锁柱拧紧,让装置整体固定保持为工作位置,此时硬质合金球限位卡在由两个限位轮以及待检测面之间的区域内,同时硬质合金球可轻微晃动,以便完成转动摩擦;

步骤二:随后再将之后在硬质合金球的表面涂抹一些金刚石研磨液和些许润滑油,随后开启球磨仪驱动马达,球磨仪驱动马达将以一定的转速转动,且安装座的输出端部将带动皮带轮A转动,在皮带的传动作用下带动两个皮带轮B同步转动,进而带动两个限位轮,硬质合金球表面将与限位轮表面发生摩擦并随之转动,进而硬质合金球表面将对待检测面板表面产生磨损,.至分钟后在待检测面板表面磨出一个直径约-mm的凹坑,在此过程中由于凹坑逐渐形成,且凹坑深度逐渐加深,进而硬质合金球和安装座整体将向下略微移动,此时在限位板条的支撑作用下,导轮可通过转轴转动卡合于限位板条两侧,进而使得安装座整体下移时更为稳定;

步骤三:在硬质合金球与待检测面板表面发生摩擦的过程中,硬质合金球将出现晃动,与限位轮碰撞将发生一定的震动,该震动传递至导杆,进而导杆将推动活塞A沿着导孔内壁向上滑动,在气压的作用下,可挤压两侧的活塞B相向滑动,此时弹簧受压压缩,进而提供一定的反向弹力,可用以缓冲来自导杆的震动,使得装置整体在磨损加工时工作的更为稳定,进而提高了装置测量的精确性;

步骤四:随后为了确定是否已经磨穿待检测面板内部的化合物层到基体材料,通过使用硫酸铜溶液涂在该区域,经过化学反应后,基体材料区域显示红色而化合物层显示白色的环形圈,这个过程需要使用便携式显微镜来观察;

步骤五:接下来进行数据计算,如图中所示,环形的宽度定为y,从y的内边缘(即化合物层与基材的交界处)到环形圈的另一端的距离为x,接下来进行结果的计算,即化合物层的厚度可以通过公式

与现有技术相比,本发明的有益效果是:

1、本装置可以在实际生产的工件表面直接测量表面镀层及基体渗层厚度,通过结合本装置中的驱动组件,方便了在待检测面球磨成凹坑,随后可测量凹坑的具体尺寸再经过相应的公式计算后,可得出检测结果,本装置携带方便,且操作简单,不需要进行切割和制样等环节,节约了时间,提升了生产效率,减少了工件的报废,一定程度上避免了工件的成本浪费;

2、本装置中通过导压组件以及缓冲组件的配合,可有效缓冲球磨过程中产生的震动,结合本装置中硬质合金球将出现晃动,与限位轮碰撞将发生一定的震动,该震动传递至导杆,进而导杆将推动活塞A沿着导孔内壁向上滑动,在气压的作用下,可挤压两侧的活塞B相向滑动,此时弹簧受压压缩,进而提供一定的反向弹力,可用以缓冲来自导杆的震动,使得装置整体在磨损加工时工作的更为稳定,进而提高了装置测量的精确性;

3、本装置通过支撑组件,满足了曲面的测量需要,结合本装置中若待检测区域为曲面,则在磁性凸台磁吸固定后,通过拧动相应部位的拧帽可带动螺栓转动,进而改变螺栓的旋拧量,进而带动四个支撑底脚呈高度不同的位置,起到一定的支撑作用,使得装置满足不同程度曲面的测量需要,进而有效提高了装置整体的适配性。

附图说明

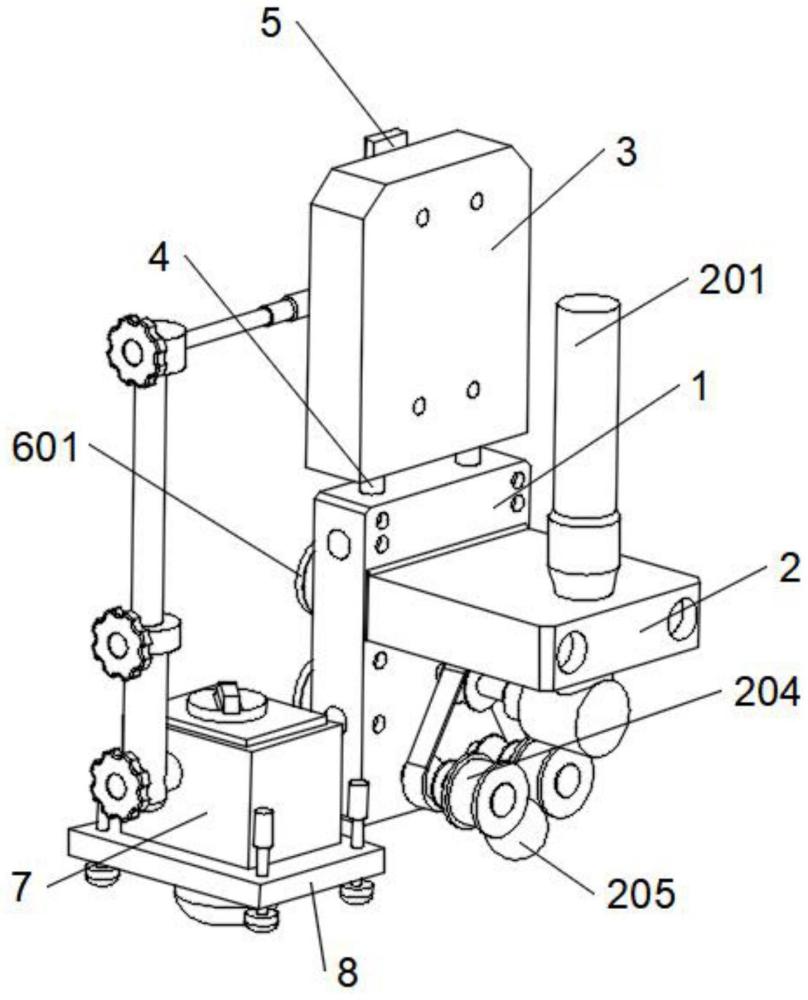

图1为本发明的整体结构立体示意图;

图2为本发明的驱动组件结构示意图;

图3为本发明的导压组件结构示意图;

图4为本发明的缓冲组件结构示意图;

图5为本发明的限位组件结构示意图;

图6为本发明的调节组件结构示意图;

图7为本发明的支撑组件结构示意图;

图8为本发明的凹坑尺寸示意图。

图中标号说明:1、安装座;2、固定块;201、球磨仪驱动马达;202、皮带轮A;203、皮带轮B;204、限位轮;205、硬质合金球;3、固定座;4、导杆;401、导孔;402、活塞A;403、通孔;404、固定环段;405、活塞B;406、弹簧;5、限位板条;501、辅强块;6、转轴;601、导轮;7、电磁铁座;701、固定杆;702、转动杆A;703、转动杆B;704、转动盘;705、连接杆;706、扭柄螺纹锁柱;8、底座;801、磁性凸台;802、螺栓;803、拧帽;804、支撑底脚。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-8,本发明提供一种实施例:

一种便携式表面镀层及基体渗层厚度测量装置,包括安装座1、固定块2和固定座3,安装座1侧表面固定安装有固定块2,安装座1上方设置有固定座3,固定块2的内部及安装座1的侧面设置有驱动组件,固定座3和安装座1之间设置有导压组件,固定座3的内部设置有缓冲组件,固定座3的背面设置有限位板条5,限位板条5的表面对称固定有两组辅强块501,且辅强块501侧表面均与固定座3表面固定连接,安装座1的一侧配设有电磁铁座7,电磁铁座7的一侧设置有调节组件,电磁铁座7的下方设置有驱动组件。

进一步的,驱动组件包括贯穿固定于固定块2内部的球磨仪驱动马达201,安装座1的侧表面靠近球磨仪驱动马达201输出端处转动安装有皮带轮A202,且皮带轮A202与球磨仪驱动马达201输出端部同轴传动连接,安装座1的侧表面位于皮带轮A202下方对称转动安装有两组皮带轮B203,且两组皮带轮B203及皮带轮A202之间通过皮带相互传动连接,两组皮带轮B203的外侧均同轴固定有限位轮204,两组限位轮204之间的下方卡设有硬质合金球205。

进一步的,导压组件包括两组对称固定于安装座1上表面两侧的导杆4,固定座3的下表面与导杆4对应处均开设有导孔401,且导杆4端部均对应滑动插设于导孔401内部,导孔401内部靠近端口处均滑动安装有活塞A402,且活塞A402下表面均与导杆4端部对应固定连接,固定座3内部开设有通孔403,且通孔403两端与导孔401均相通。

进一步的,缓冲组件包括固定于通孔403内壁两侧的固定环段404,通孔403内部两侧靠近固定环段404处均滑动安装有活塞B405,两组活塞B405之间固定连接有伸缩杆,两组活塞B405之间还固定连接有弹簧406,且弹簧406套设于伸缩杆外表面。

进一步的,限位组件包括四组对称转动安装于安装座1后侧表面的转轴6,转轴6外表面均同轴固定安装有导轮601,且限位板条5限位滑动卡设于两两导轮601之间。

进一步的,调节组件包括固定于电磁铁座7侧表面的固定杆701,固定杆701外表面转动套设安装有转动杆A702,转动杆A702端部转动安装有转动杆B703,转动杆B703端部转动套设有转动盘704,转动盘704外表面固定有连接杆705,转动盘704、转动杆A702上端部以及转动杆A702下端部的转接处均设置有扭柄螺纹锁柱706,且连接杆705端部与限位板条5的表面固定连接。

进一步的,支撑组件包括固定于电磁铁座7底部表面的底座8,底座8下表面固定有磁性凸台801,且磁性凸台801和电磁铁座7之间磁性配合,底座8的内部位于四个顶角处均贯穿啮合拧设有螺栓802,螺栓802的上端部均固定安装有拧帽803,螺栓802下端部均固定安装有支撑底脚804。

一种便携式表面镀层及基体渗层厚度测量方法,采用上述的表面镀层及基体渗层厚度测量装置,包括以下步骤:

步骤一:在检测之前,先将电磁铁座7下方的磁性凸台801放置在待检测面板的一侧,再打开电磁铁座7的开关,在磁吸作用下,通过磁性凸台801及电磁铁座7将整体装置固定在待检测区域附近,若待检测区域为曲面,则在磁性凸台801磁吸固定后,通过拧动相应部位的拧帽803可带动螺栓802转动,进而改变螺栓802的旋拧量,进而带动四个支撑底脚804呈高度不同的位置,起到一定的支撑作用,使得装置满足不同程度曲面的测量需要,随后依次拧松扭柄螺纹锁柱706,再依次转动转动杆A702、转动杆B703和连接杆705,完成三轴调节,将装置调整至合适的工作角度,再将扭柄螺纹锁柱706拧紧,让装置整体固定保持为工作位置,此时硬质合金球205限位卡在由两个限位轮204以及待检测面之间的区域内,同时硬质合金球205可轻微晃动,以便完成转动摩擦;

步骤二:随后再将之后在硬质合金球205的表面涂抹一些金刚石研磨液和些许润滑油,随后开启球磨仪驱动马达201,球磨仪驱动马达201将以一定的转速转动,且安装座1的输出端部将带动皮带轮A202转动,在皮带的传动作用下带动两个皮带轮B203同步转动,进而带动两个限位轮204,硬质合金球205表面将与限位轮204表面发生摩擦并随之转动,进而硬质合金球205表面将对待检测面板表面产生磨损,0.5至3分钟后在待检测面板表面磨出一个直径约1-2mm的凹坑,在此过程中由于凹坑逐渐形成,且凹坑深度逐渐加深,进而硬质合金球205和安装座1整体将向下略微移动,此时在限位板条5的支撑作用下,导轮601可通过转轴6转动卡合于限位板条5两侧,进而使得安装座1整体下移时更为稳定;

步骤三:在硬质合金球205与待检测面板表面发生摩擦的过程中,硬质合金球205将出现晃动,与限位轮204碰撞将发生一定的震动,该震动传递至导杆4,进而导杆4将推动活塞A402沿着导孔401内壁向上滑动,在气压的作用下,可挤压两侧的活塞B405相向滑动,此时弹簧406受压压缩,进而提供一定的反向弹力,可用以缓冲来自导杆4的震动,使得装置整体在磨损加工时工作的更为稳定,进而提高了装置测量的精确性;

步骤四:随后为了确定是否已经磨穿待检测面板内部的化合物层到基体材料,通过使用硫酸铜溶液涂在该区域,经过化学反应后,基体材料区域显示红色而化合物层显示白色的环形圈,这个过程需要使用便携式显微镜来观察;

步骤五:接下来进行数据计算,如图中所示,环形的宽度定为y,从y的内边缘(即化合物层与基材的交界处)到环形圈的另一端的距离为x,接下来进行结果的计算,即化合物层的厚度可以通过公式

工作原理:在检测之前,先将电磁铁座7下方的磁性凸台801放置在待检测面板的一侧,再打开电磁铁座7的开关,在磁吸作用下,通过磁性凸台801及电磁铁座7将整体装置固定在待检测区域附近,若待检测区域为曲面,则在磁性凸台801磁吸固定后,通过拧动相应部位的拧帽803可带动螺栓802转动,进而改变螺栓802的旋拧量,进而带动四个支撑底脚804呈高度不同的位置,起到一定的支撑作用,使得装置满足不同程度曲面的测量需要,随后依次拧松扭柄螺纹锁柱706,再依次转动转动杆A702、转动杆B703和连接杆705,完成三轴调节,将装置调整至合适的工作角度,再将扭柄螺纹锁柱706拧紧,让装置整体固定保持为工作位置,此时硬质合金球205限位卡在由两个限位轮204以及待检测面之间的区域内,同时硬质合金球205可轻微晃动,以便完成转动摩擦,

随后再将之后在硬质合金球205的表面涂抹一些金刚石研磨液和些许润滑油,随后开启球磨仪驱动马达201,球磨仪驱动马达201将以一定的转速转动,且安装座1的输出端部将带动皮带轮A202转动,在皮带的传动作用下带动两个皮带轮B203同步转动,进而带动两个限位轮204,硬质合金球205表面将与限位轮204表面发生摩擦并随之转动,进而硬质合金球205表面将对待检测面板表面产生磨损,0.5至3分钟后在待检测面板表面磨出一个直径约1-2mm的凹坑,在此过程中由于凹坑逐渐形成,且凹坑深度逐渐加深,进而硬质合金球205和安装座1整体将向下略微移动,此时在限位板条5的支撑作用下,导轮601可通过转轴6转动卡合于限位板条5两侧,进而使得安装座1整体下移时更为稳定,

同时在硬质合金球205与待检测面板表面发生摩擦的过程中,硬质合金球205将出现晃动,与限位轮204碰撞将发生一定的震动,该震动传递至导杆4,进而导杆4将推动活塞A402沿着导孔401内壁向上滑动,在气压的作用下,可挤压两侧的活塞B405相向滑动,此时弹簧406受压压缩,进而提供一定的反向弹力,可用以缓冲来自导杆4的震动,使得装置整体在磨损加工时工作的更为稳定,进而提高了装置测量的精确性,

随后为了确定是否已经磨穿待检测面板内部的化合物层到基体材料,通过使用硫酸铜溶液涂在该区域,经过化学反应后,基体材料区域显示红色而化合物层显示白色的环形圈,这个过程需要使用便携式显微镜来观察,如图中所示,环形的宽度定为y,从y的内边缘(即化合物层与基材的交界处)到环形圈的另一端的距离为x,接下来进行结果的计算,即化合物层的厚度可以通过公式

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种皮革表面涂层厚度与皮革厚度的测量方法

- 金属表面涂镀层厚度的非接触式测量方法及装置

- 金属表面涂镀层厚度的非接触式测量方法及装置