一种轧机液压系统

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及轧机技术领域,特别是涉及一种轧机液压系统。

背景技术

现有技术中,轧机液压系统通常较为复杂,需要配置较多的液压元件。一方面会增加能量消耗,为了达到相应的功率不得不增大油压;另一方面,油压过大时又容易发生过载现象。

发明内容

本发明的目的是提供一种轧机液压系统,在保证基本功能的同时,减少液压元件的使用,以减少能量的消耗,防止发生过载。

为实现上述目的,本发明提供了如下方案:

本发明公开了一种轧机液压系统,用于控制轧机上液压缸的动作,所述液压缸具有第一油腔和第二油腔,所述第二油腔进液时所述液压缸的活塞杆伸出,所述轧机液压系统包括伺服阀、第一液控单向阀、第二液控单向阀、第三液控单向阀、电磁换向阀和电磁溢流阀;

所述伺服阀的P口通过所述第一液控单向阀与压力油道相连,所述伺服阀的T口与回油油道相连,所述伺服阀的A口通过所述第二液控单向阀与所述第一油腔相连,所述伺服阀的B口通过所述第三液控单向阀与所述第二油腔相连,所述液压缸的第一油腔通过所述电磁溢流阀与所述回油油道相连,所述第一液控单向阀的控制油口、所述第二液控单向阀的控制油口、所述第三液控单向阀的控制油口均通过所述电磁换向阀与所述压力油道相连;所述第一液控单向阀、所述第二液控单向阀、所述第三液控单向阀内油液向所述伺服阀流动的方向为反向。

优选地,所述电磁换向阀的阀芯具有能够相互切换的第一位置和第二位置;在所述第一位置,所述压力油道的液压油经所述电磁换向阀流入所述第一液控单向阀的控制油口、所述第二液控单向阀的控制油口、所述第三液控单向阀的控制油口,使所述第一液控单向阀、所述第二液控单向阀、所述第三液控单向阀均反向导通;在所述第二位置,所述第一液控单向阀的控制油口、所述第二液控单向阀的控制油口、所述第三液控单向阀的控制油口无油液流入,使所述第一液控单向阀、所述第二液控单向阀、所述第三液控单向阀均反向关闭。

优选地,所述伺服阀的阀芯具有能够相互切换的第三位置、第四位置和第五位置;在所述第三位置,所述伺服阀的P口同时与所述伺服阀的A口、所述伺服阀的B口断开,所述伺服阀的T口同时与所述伺服阀的A口、所述伺服阀的B口断开;在所述第四位置,所述伺服阀的P口与所述伺服阀的A口相连,所述伺服阀的T口与所述伺服阀的B口相连;在所述第五位置,所述伺服阀的P口与所述伺服阀的B口相连,所述伺服阀的T口与所述伺服阀的A口相连。

优选地,所述电磁溢流阀的阀芯具有能够相互切换的第六位置和第七位置;在所述第六位置,所述第一油腔内的油液能够经所述电磁溢流阀流入所述回油油道;在所述第七位置,所述第一油腔内的油液不能经所述电磁溢流阀流入所述回油油道。

优选地,所述伺服阀包括多个,每个所述伺服阀均具有与其对应的所述第一液控单向阀、所述第二液控单向阀、所述第三液控单向阀、所述电磁换向阀。

本发明相对于现有技术取得了以下技术效果:

本发明通过将伺服阀、第一液控单向阀、第二液控单向阀、第三液控单向阀、电磁换向阀和电磁溢流阀配合使用,在保证轧机液压系统基本功能的同时,减少了液压元件的使用,减少了能量的消耗,能够防止发生过载。本发明采用电磁溢流阀和单向阀进行保护,减小启动和停止时,压力变化过大造成的冲击。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

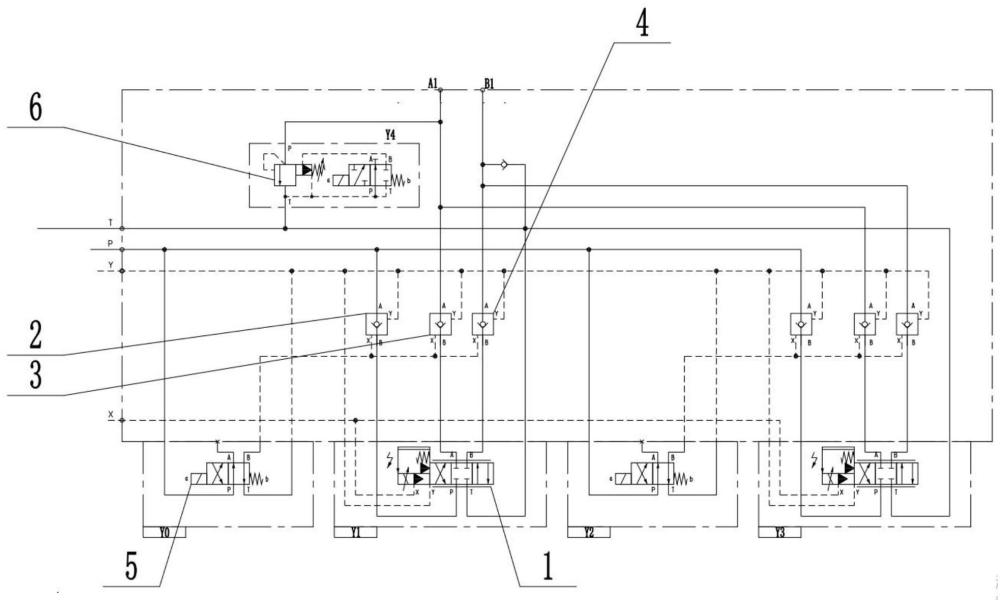

图1为本实施例轧机液压系统的示意图;

附图标记说明:1-伺服阀;2-第一液控单向阀;3-第二液控单向阀;4-第三液控单向阀;5-电磁换向阀;6-电磁溢流阀。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种轧机液压系统,在保证基本功能的同时,减少液压元件的使用,以减少能量的消耗,防止发生过载。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施例对本发明作进一步详细的说明。

参照图1,本实施例提供一种轧机液压系统,用于控制轧机上液压缸的动作,液压缸具有第一油腔(即图中A1)和第二油腔(即图中B1)。第二油腔进液时,液压缸的活塞杆伸出,此时第一油腔出液。第一油腔进液时,液压缸的活塞杆缩回,此时第二油腔出液。

本实施例的轧机液压系统包括伺服阀1、第一液控单向阀2、第二液控单向阀3、第三液控单向阀4、电磁换向阀5和电磁溢流阀6。

伺服阀1的P口通过第一液控单向阀2与压力油道相连,伺服阀1的T口与回油油道相连,伺服阀1的A口通过第二液控单向阀3与第一油腔相连,伺服阀1的B口通过第三液控单向阀4与第二油腔相连,液压缸的第一油腔通过电磁溢流阀6与回油油道相连,第一液控单向阀2的控制油口、第二液控单向阀3的控制油口、第三液控单向阀4的控制油口(控制油口即X口)均通过电磁换向阀5与压力油道相连。第一液控单向阀2、第二液控单向阀3、第三液控单向阀4内油液朝着伺服阀1流动的方向为反向,油液远离伺服阀1流动的方向为正向。当第一液控单向阀2、第二液控单向阀3、第三液控单向阀4各自的控制油口没有油液流入时,其均为正向导通、反向截止。当第一液控单向阀2、第二液控单向阀3、第三液控单向阀4各自的控制油口均有油液流入时,其均为正向导通、反向导通。

本实施例中,电磁换向阀5的阀芯具有能够相互切换的第一位置和第二位置。在第一位置,电磁换向阀5的P口与电磁换向阀5的B口相连,电磁换向阀5的T口与电磁换向阀5的A口相连。在第二位置,电磁换向阀5的P口与电磁换向阀5的A口相连,电磁换向阀5的T口与电磁换向阀5的B口相连。在第一位置,压力油道的液压油依次经过电磁换向阀5的P口、电磁换向阀5的B口流入第一液控单向阀2的控制油口、第二液控单向阀3的控制油口、第三液控单向阀4的控制油口,使第一液控单向阀2、第二液控单向阀3、第三液控单向阀4均反向导通。在第二位置,第一液控单向阀2的控制油口、第二液控单向阀3的控制油口、第三液控单向阀4的控制油口无油液流入,使第一液控单向阀2、第二液控单向阀3、第三液控单向阀4均反向关闭。

本实施例中,伺服阀1的阀芯具有能够相互切换的第三位置、第四位置和第五位置。在第三位置,伺服阀1的P口同时与伺服阀1的A口、伺服阀1的B口断开,伺服阀1的T口同时与伺服阀1的A口、伺服阀1的B口断开。在第四位置,伺服阀1的P口与伺服阀1的A口相连,伺服阀1的T口与伺服阀1的B口相连。在第五位置,伺服阀1的P口与伺服阀1的B口相连,伺服阀1的T口与伺服阀1的A口相连。

本实施例中,电磁溢流阀6的阀芯具有能够相互切换的第六位置和第七位置;在第六位置,第一油腔内的油液能够经电磁溢流阀6流入回油油道;在第七位置,第一油腔内的油液不能经电磁溢流阀6流入回油油道。

本实施例的轧机液压系统具有以下五种工作状态:

在第一种工作状态,电磁换向阀5的阀芯处于第一位置,伺服阀1的阀芯处于第五位置,电磁溢流阀6的阀芯处于第七位置,此时液压缸的活塞杆为伸出动作。

在第二种工作状态,电磁换向阀5的阀芯处于第一位置,伺服阀1的阀芯处于第四位置,电磁溢流阀6的阀芯处于第七位置,此时液压缸的活塞杆为缩回动作。

在第三种工作状态,电磁换向阀5的阀芯处于第一位置,伺服阀1的阀芯处于第四位置,电磁溢流阀6的阀芯处于第六位置,此时液压缸的活塞杆为快速缩回动作。

在第四种工作状态,电磁换向阀5的阀芯处于第二位置,伺服阀1的阀芯处于第三位置,电磁溢流阀6的阀芯处于第六位置,此时液压缸的活塞杆为缓慢缩回动作,实现事故泄压。

在第五种工作状态,电磁换向阀5的阀芯处于第二位置,伺服阀1的阀芯处于第三位置,电磁溢流阀6的阀芯处于第七位置,此时液压缸的活塞杆保持不动。

作为一种可能的示例,本实施例中,伺服阀1包括多个(具体为两个),每个伺服阀1均具有与其对应的第一液控单向阀2、第二液控单向阀3、第三液控单向阀4、电磁换向阀5。本实施例中,第一液控单向阀2、第二液控单向阀3、第三液控单向阀4均为插装式液控单向阀,其具有更换方便,便于调节等优点。

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种轧机预应力液压缸液压控制系统

- 一种轨梁轧机机组分布式群系统远程控制液压系统