一种双行程气缸

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及气缸技术领域,具体涉及一种双行程气缸。

背景技术

工业自动化设备上通过气缸控制吸嘴取料时,正常一个气缸只能控制2个高度,即初始位置和最大位置,若想再增加控制高度数量,只能增加气缸。

申请号为2011085333.0的中国发明专利公开了一种带导杆的子母双行程气缸,涉及气缸技术领域,包括母缸体、母活塞以及母活塞杆,所述母活塞活动设置在母缸体中,可将母缸体内部空间隔绝成两个行程腔,所述母活塞杆末端固定在母活塞上;所述母活塞杆内开设有空腔,所述空腔内活动设置有子活塞和子活塞杆,所述子活塞将空腔隔绝成两个行程腔,所述子活塞杆的末端固定在子活塞上,并且所述子活塞杆的前端伸出空腔外侧。

申请号为2120790858.8的中国实用新型专利公开了一种用于焊机的可调节双行程气缸,包括缸体,以及设置在缸体内的前活塞和后活塞,所述前活塞的下端连接有前活塞杆,后活塞的上端连接有后活塞杆,所述后活塞杆上设置有沿延伸方向贯穿的后杆通道,所述后活塞上设置有沿轴向贯穿的后塞通道,所述后杆通道连通后塞通道。

但传统的控制方式成本高,多套气缸叠加稳定性差,多占用端口IO,且结构复杂,能耗高。

发明内容

为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种双行程气缸。

本发明的目的通过下述技术方案实现:一种双行程气缸,包括气缸本体,气缸本体包括活塞杆,气缸本体的底部固定有底板,活塞杆的前端固定有导向板,导向板的底部横向开设有限位槽,限位槽内滑动连接有滑动件,底板的顶部对应限位槽的位置开设有行程槽,滑动件的底部滑动连接于行程槽内;行程槽包括位于最前端的第一行程点、位于最后端的第一初始点和第二初始点以及位于中间位置的第二行程点,行程槽还包括开设于第一行程点与第一初始点之间的第一行程槽、开设于第一初始点与第二行程点之间的第二行程槽、开设于第二行程点与第二初始点之间的第三行程槽以及开设于第二初始点与第一行程点之间的第四行程槽,第一行程槽、第二行程槽、第三行程槽和第四行程槽依次连通。

进一步的,所述第一行程点与所述第二行程点位于所述底板的中轴线上。

进一步的,所述第一初始点和所述第二初始点分别位于所述底板中轴线的两侧。

进一步的,所述第一行程槽包括依次连接的第一竖直槽、第一倾斜槽和第二倾斜槽,第一竖直槽向后方延伸,第一倾斜槽向右后方延伸,第二倾斜槽向左后方延伸。

进一步的,所述第二行程槽包括依次连接的第二竖直槽和第三倾斜槽,第二竖直槽向前方延伸,第三倾斜槽向左前方延伸。

进一步的,所述第三行程槽包括依次连接的第三竖直槽、第四倾斜槽和第五倾斜槽,第三竖直槽向后方延伸,第四倾斜槽和第五倾斜槽均向左后方延伸。

进一步的,所述第四行程槽包括依次连接的第四竖直槽和第六倾斜槽,第四竖直槽向前延伸,第六倾斜槽向右前方延伸。

进一步的,所述第六倾斜槽与所述第一竖直槽的连接处设置有第一圆弧过渡部,所述第二倾斜槽与所述第二竖直槽的连接处设置有第二圆弧过渡部,所述第三倾斜槽与所述第三竖直槽的连接处设置有第三圆弧过渡部,所述第五倾斜槽与所述第四竖直槽的连接处设置有第四圆弧过渡部。

进一步的,所述底板的顶部纵向开设有导向槽,所述导向板的底部滑动连接于导向槽内。

进一步的,所述导向板的顶部固定有连接板,连接板前端的顶部固定有至少一个吸嘴。

本发明的有益效果在于:本发明的双行程气缸通过活塞杆的伸缩,带动滑动件在导向板限位槽的作用下依次沿第一行程槽、第二行程槽、第三行程槽和第四行程槽移动,从而带动导向板进行直线往复运动,在运动的过程中,滑动件分别停留在位于最前端的第一行程点、位于最后端的第一初始点、位于中间位置的第二行程点以及位于最后端的第二初始点,从而实现一个气缸控制三个高度。

本发明的双行程气缸具有如下优点:

1、由于采用凸轮结构,无需额外增加气缸,简化设计,组装方便、快捷;

2、节省气缸,物料成本低,市场竞争力强;

3、只需要1个气缸,节省端口IO,能耗低;

4、凸轮结构,替代气缸叠加,性能稳定;

5、可以在现有普通气缸的基础上改造,只需增加导向板、滑动件和底板即可,结构简单,使用方便。

附图说明

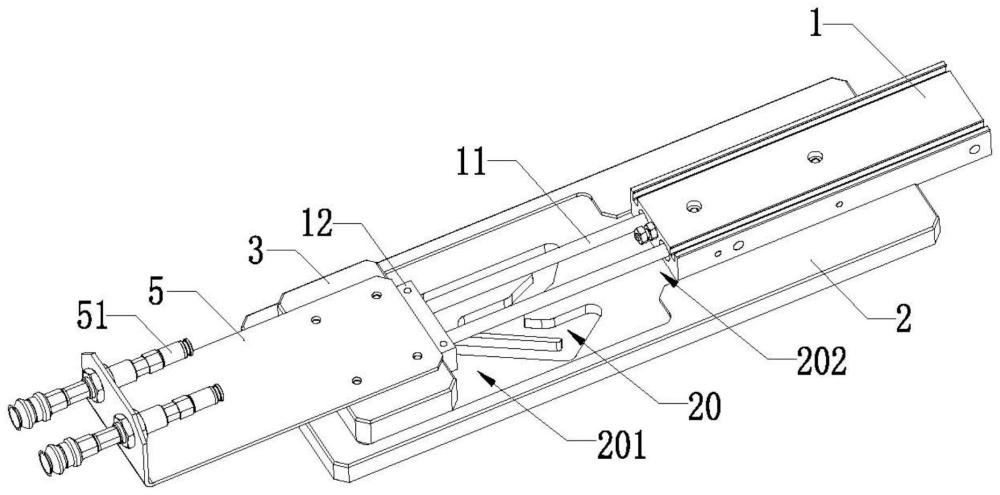

图1是本发明的立体结构示意图;

图2是本发明所述底板和所述滑动件的结构示意图(其中,虚线为滑动件移动方向图);

图3是本发明所述行程槽的结构示意图(其中,虚线为滑动件移动方向图);

图4是本发明所述导向板和所述滑动件的立体结构示意图;

图5是本发明所述滑动件位于第一行程点的结构示意图(为了方便显示,省略了活塞杆和推板);

图6是本发明所述滑动件位于第一初始点的结构示意图;

图7是本发明所述滑动件位于第二行程点的结构示意图(为了方便显示,省略了活塞杆和推板);

图8是本发明所述滑动件位于第二初始点的结构示意图;

附图标记为:气缸本体1、活塞杆11、推板12、底板2、导向板3、限位槽31、滑动件4、连接板5、吸嘴51;

行程槽20、导向槽201、气缸容置槽202、第一行程点21、第一初始点22、第二行程点23、第二初始点24、第一行程槽25、第一竖直槽251、第一倾斜槽252、第二倾斜槽253、第二行程槽26、第二竖直槽261、第三倾斜槽262、第三行程槽27、第三竖直槽271、第四倾斜槽272、第五倾斜槽273、第四行程槽28、第四竖直槽281、第六倾斜槽282、第一圆弧过渡部291、第二圆弧过渡部292、第三圆弧过渡部293、第四圆弧过渡部294。

具体实施方式

为了便于本领域技术人员的理解,下面结合实施例及附图1-8对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

见图1-4,一种双行程气缸,包括气缸本体1,气缸本体1包括活塞杆11,气缸本体1的底部固定有底板2,活塞杆11的前端固定有导向板3,导向板3的底部横向开设有限位槽31,限位槽31内滑动连接有滑动件4,底板2的顶部对应限位槽31的位置开设有行程槽20,滑动件4的底部滑动连接于行程槽20内;行程槽20包括位于最前端的第一行程点21、位于最后端的第一初始点22和第二初始点24以及位于中间位置的第二行程点23,行程槽20还包括开设于第一行程点21与第一初始点22之间的第一行程槽25、开设于第一初始点22与第二行程点23之间的第二行程槽26、开设于第二行程点23与第二初始点24之间的第三行程槽27以及开设于第二初始点24与第一行程点21之间的第四行程槽28,第一行程槽25、第二行程槽26、第三行程槽27和第四行程槽28依次连通。

本发明的双行程气缸通过活塞杆11的伸缩,带动滑动件4在导向板3限位槽31的作用下依次沿第一行程槽25、第二行程槽26、第三行程槽27和第四行程槽28移动,从而带动导向板3进行直线往复运动,在运动的过程中,滑动件4分别停留在位于最前端的第一行程点21、位于最后端的第一初始点22、位于中间位置的第二行程点23以及位于最后端的第二初始点24,从而实现一个气缸控制三个高度。具体的,如图5所示,滑动件4位于第一行程点21,将沿第一行程槽25移动至第一初始点22,如图6所示,滑动件4位于第一初始点22,将沿第二行程槽26移动至第二行程点23,如图7所示,滑动件4位于第二行程点23,将沿第三行程槽27移动到第二初始点24,如图8所示,滑动件4位于第二初始点24,将沿第四行程槽28返回第一行程点21。

本实施例中,所述第一行程点21与所述第二行程点23位于所述底板2的中轴线上。上述结构的设置可以提高气缸运行的稳定性。

本实施例中,所述第一初始点22和所述第二初始点24分别位于所述底板2中轴线的两侧。上述结构的设置使得滑动件4可以从第一初始点22经第二行程槽26移动至第二行程点23,然后从第二行程点23经第三行程槽27移动至第二初始点24。

本实施例中,所述第一行程槽25包括依次连接的第一竖直槽251、第一倾斜槽252和第二倾斜槽253,第一竖直槽251向后方延伸,第一倾斜槽252向右后方延伸,第二倾斜槽253向左后方延伸。上述结构的设置可以提高气缸运行的稳定性。具体的,第一竖直槽251与第一倾斜槽252的连接处以及第一倾斜槽252与第二倾斜槽253的连接处均设置有弧形过渡部。

本实施例中,所述第二行程槽26包括依次连接的第二竖直槽261和第三倾斜槽262,第二竖直槽261向前方延伸,第三倾斜槽262向左前方延伸。上述结构的设置可以提高气缸运行的稳定性。

本实施例中,所述第三行程槽27包括依次连接的第三竖直槽271、第四倾斜槽272和第五倾斜槽273,第三竖直槽271向后方延伸,第四倾斜槽272和第五倾斜槽273均向左后方延伸。上述结构的设置可以提高气缸运行的稳定性。具体的,第三竖直槽271与第四倾斜槽272的连接处以及第四倾斜槽272与第五倾斜槽273的连接处均设置有弧形过渡部。

本实施例中,所述第四行程槽28包括依次连接的第四竖直槽281和第六倾斜槽282,第四竖直槽281向前延伸,第六倾斜槽282向右前方延伸。上述结构的设置可以提高气缸运行的稳定性。

本实施例中,所述第六倾斜槽282与所述第一竖直槽251的连接处设置有第一圆弧过渡部291,所述第二倾斜槽253与所述第二竖直槽261的连接处设置有第二圆弧过渡部292,所述第三倾斜槽262与所述第三竖直槽271的连接处设置有第三圆弧过渡部293,所述第五倾斜槽273与所述第四竖直槽281的连接处设置有第四圆弧过渡部294。上述结构的设置可以提高气缸运行的稳定性。

本实施例中,所述底板2的顶部纵向开设有导向槽201,所述导向板3的底部滑动连接于导向槽201内。导向槽201设置可以提高导向板3移动的稳定性,具体的,所述底板2的顶部还纵向开设有气缸容置槽202,所述气缸本体1的底部固定于气缸容置槽202内,气缸容置槽202与导向槽201连通。

本实施例中,所述活塞杆11的前端固定有推板12,推板12的前端与所述导向板3的后端固定连接。

本实施例中,所述导向板3的顶部固定有连接板5,连接板5前端的顶部固定有至少一个吸嘴51。吸嘴51在连接板5的带动下,随着凸轮结构的运动,也可运行到三个高度,从而实现一个气缸控制三个吸嘴51高度。

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

- 一种可以精准调节行程的气缸及其调节行程的方法

- 一种行程可调的气缸

- 一种能够调节行程长度的固定点焊机串联气缸

- 一种具有双余度超行程及全密封功能的按钮开关

- 一种双气缸行程调节方法

- 一种大行程双气缸送板机