一种工程机械液压多路换向阀

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及液压多路换向阀技术领域,具体涉及一种工程机械液压多路换向阀。

背景技术

随着社会发展和进步,城市建设突飞猛进,工程机械的使用量大大增加,并且对现有的工程机械性能要求更高。

在现有技术中,铲车一般使用动臂油缸和铲斗油缸共计两个油缸对铲斗进行作业控制,而铲车上的液压油路控制系统中,通常使用多路换向阀对这两个油缸的伸缩进行控制,在这两个油缸同时伸出和同时收缩时,由于负载基本相同,使得两个油缸的运行速度能够进行精确控制;而在同时控制一个油缸伸出、另一个油缸收缩时,由于两个油缸的负载相差较大,会出现负载大的油缸的工作压力较大而导致流入的液压油流量小,进而使其运行速度过慢,而负载小的油缸因为工作压力小而导致流入的液压油流量大,进而使其运行速度过快,使得两个油缸的速度不好控制,增加了操作人员的操作难度。

现有技术中为了解决上述问题,一般是通过在多路换向阀的每一换向联上加装负载压力补偿器,而负载压力补偿器结构复杂、加工精度较高、成本较高,并且采用两个负载压力补偿器的多路换向阀,流道更加复杂,从而增加了阀体铸造和加工的成本,使得总体使用成本较高。

发明内容

针对上述问题,本发明公开了一种工程机械液压多路换向阀,以克服上述问题或者至少部分地解决上述问题。

该工程机械液压多路换向阀包括第一主阀、第二主阀和控制阀;

所述第一主阀的第一阀口和所述第一主阀的第二阀口均与进油口连通,所述第一主阀的第三阀口与所述控制阀的第一阀口连通,所述第一主阀的第四阀口与回油口连通,所述第一主阀的第五阀口通过第一阻尼与所述控制阀的控制腔连通,所述第一主阀的第六阀口与第一工作口连通,所述第一主阀的第七阀口与所述第二主阀的第二阀口连通,所述第一主阀的第八阀口与第二工作口连通;

所述第一主阀处于中位机能时,所述第一主阀的第一阀口、所述第一主阀的第三阀口、所述第一主阀的第四阀口、所述第一主阀的第五阀口、所述第一主阀的第六阀口和所述第一主阀的第八阀口均处于封堵状态,所述第一主阀的第二阀口和所述第一主阀的第七阀口处于连通状态;

所述第一主阀处于右位机能时,所述第一主阀的第二阀口、所述第一主阀的第四阀口、所述第一主阀的第五阀口和所述第一主阀的第七阀口均处于封堵状态,所述第一主阀的第一阀口与所述第一主阀的第八阀口连通,所述第一主阀的第三阀口与所述第一主阀的第六阀口连通;

所述第一主阀处于左位机能时,所述第一主阀的第二阀口、所述第一主阀的第三阀口和所述第一主阀的第七阀口均处于封堵状态,所述第一主阀的第一阀口与所述第一主阀的第五阀口和所述第一主阀的第六阀口同时连通,所述第一主阀的第四阀口与所述第一主阀的第八阀口连通;

所述第二主阀的第一阀口与进油口连通,所述第二主阀的第三阀口与所述控制阀的第一阀口连通,所述第二主阀的第四阀口与回油口连通,所述第二主阀的第五阀口通过第二阻尼与所述控制阀的控制腔连通,所述第二主阀的第六阀口与第三工作口连通,所述第二主阀的第七阀口与回油口连通,所述第二主阀的第八阀口与第四工作口连通;

所述第二主阀处于中位机能时,所述第二主阀的第一阀口、所述第二主阀的第三阀口、所述第二主阀的第四阀口、所述第二主阀的第五阀口、所述第二主阀的第六阀口和所述第二主阀的第八阀口均处于封堵状态,所述第二主阀的第二阀口和所述第二主阀的第七阀口处于连通状态;

所述第二主阀处于右位机能时,所述第二主阀的第二阀口、所述第二主阀的第四阀口、所述第二主阀的第五阀口和所述第二主阀的第七阀口均处于封堵状态,所述第二主阀的第一阀口与所述第二主阀的第八阀口连通,所述第二主阀的第三阀口与所述第二主阀的第六阀口连通;

所述第二主阀处于左位机能时,所述第二主阀的第二阀口、所述第二主阀的第三阀口和所述第二主阀的第七阀口均处于封堵状态,所述第二主阀的第一阀口与所述第二主阀的第五阀口和所述第二主阀的第六阀口同时连通,所述第二主阀的第四阀口与所述第二主阀的第八阀口连通;

所述控制阀的第二阀口与回油口连通,所述控制阀的控制腔通过第三阻尼与回油口连通;

所述控制阀处于常态时,所述控制阀的第一阀口与所述控制阀的第二阀口之间直接连通;所述控制阀中控制腔的油液驱动所述控制阀切换至控制位时,所述控制阀的第一阀口与所述控制阀的第二阀口之间节流连通。

优选的,该工程机械液压多路换向阀还设有第一单向阀;所述第一单向阀位于所述第一主阀的第一阀口和进油口之间,使油液单向流至所述第一主阀的第一阀口。

优选的,该工程机械液压多路换向阀还设有第二单向阀;所述第二单向阀位于所述第二主阀的第一阀口和进油口之间,使油液单向流至所述第二主阀的第一阀口。

优选的,所述第一主阀为手动控制阀。

优选的,所述第一主阀的一端设有手柄,另一端设有第一主阀弹簧。

优选的,所述第二主阀为手动控制阀。

优选的,所述第二主阀的一端设有手柄,另一端设有第二主阀弹簧。

优选的,所述控制阀设有控制弹簧,以驱动所述控制阀处于常态位。

优选的,所述控制弹簧为压力可调弹簧。

优选的,所述第一主阀、所述第二主阀和所述控制阀共有一个阀体。

本发明的工程机械液压多路换向阀具有以下有益技术效果:

1、在本发明中,通过设置两个三位八通的主阀和一个两位两通的控制阀,并且两个主阀分别与两个油缸进行控制连接,而控制阀能够对两个主阀的回油油路背压进行选择控制,使得当一个油缸负载较大,另一个油缸负载较小时,通过控制控制阀换向到节流的工作位,可使得负载较小的油缸回油油路产生背压,从而可使两个油缸负载差距变小,达到对两个油缸同时工作的精确控制。

2、在本发明中,通过只设置一个控制阀,从而替代现有技术中的两个负载压力补偿器,使结构更加简单,从而简化了多路换向阀阀体的流道,降低了阀体的铸造成本及加工成本,降低使用成本。

附图说明

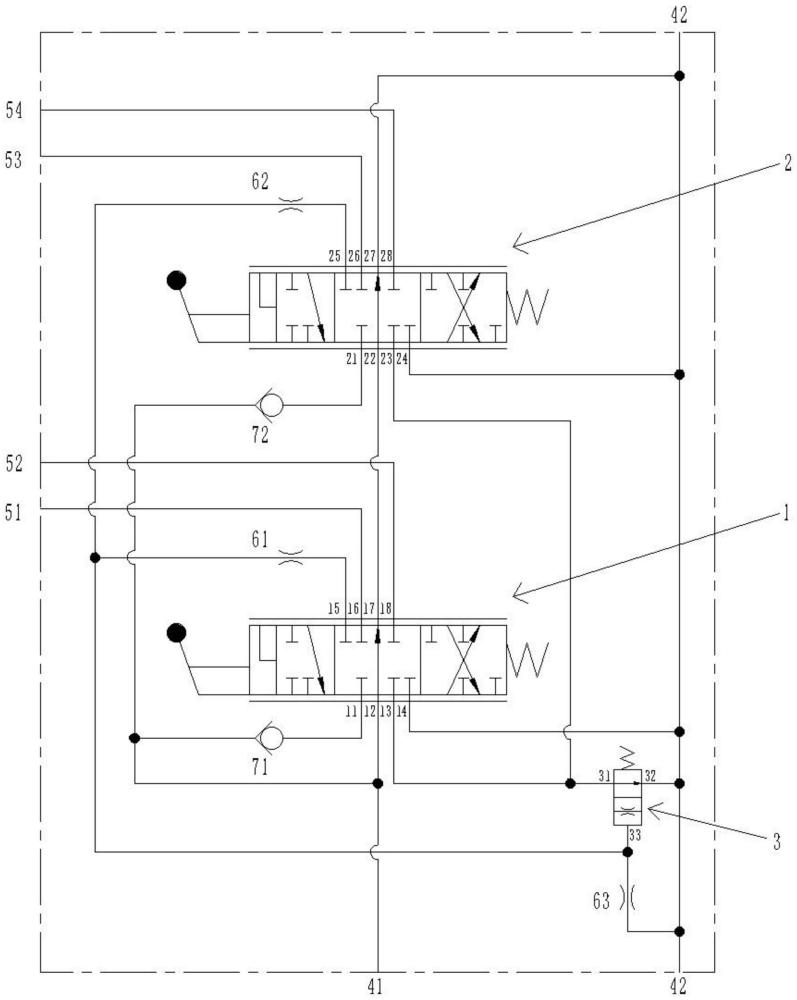

图1为本实施例工程机械液压多路换向阀的原理图;

图2为本实施例工程机械液压多路换向阀工作时的系统原理图;

图3为本实施例工程机械液压多路换向阀控制动臂油缸伸出、铲斗油缸收缩时的系统原理图;

图4为本实施例工程机械液压多路换向阀控制动臂油缸收缩、铲斗油缸伸出时的系统原理图。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步详细介绍。

结合图1至图4所示,本实施例中的工程机械液压多路换向阀,包括位于同一个阀体中的第一主阀1、第二主阀2和控制阀3。其中,第一主阀1和第二主阀2均为三位八通换向阀,分别具有中位机能、右位机能和左位机能。控制阀3为两位两通换向阀,具有常态位和控制位。阀体上设有与外接压力油液连通的进油口41、与外接油箱连通的回油口42以及与外接控制元件连通的第一工作口51、第二工作口52、第三工作口53和第四工作口54。

第一主阀的第一阀口11和第一主阀的第二阀口12均与进油口41连通,第一主阀的第三阀口13与控制阀的第一阀口31连通,第一主阀的第四阀口14与回油口42连通,第一主阀的第五阀口15通过第一阻尼61与控制阀的控制腔33连通,第一主阀的第六阀口16与第一工作口51连通,第一主阀的第七阀口17与第二主阀的第二阀口22连通,第一主阀的第八阀口18与第二工作口52连通。

当第一主阀1处于中位机能时,第一主阀的第一阀口11、第一主阀的第三阀口13、第一主阀的第四阀口14、第一主阀的第五阀口15、第一主阀的第六阀口16和第一主阀的第八阀口18均处于封堵状态,第一主阀的第二阀口12和第一主阀的第七阀口17处于连通状态。

当第一主阀1处于右位机能时,第一主阀的第二阀口12、第一主阀的第四阀口14、第一主阀的第五阀口15和第一主阀的第七阀口17均处于封堵状态,第一主阀的第一阀口11与第一主阀的第八阀口18处于连通状态,第一主阀的第三阀口13与第一主阀的第六阀口16处于连通状态。

第一主阀1处于左位机能时,第一主阀的第二阀口12、第一主阀的第三阀口13和第一主阀的第七阀口17均处于封堵状态,第一主阀的第一阀口11与第一主阀的第五阀口15和第一主阀的第六阀口16同时连通,第一主阀的第四阀口14与第一主阀的第八阀口18处于连通状态。

第二主阀的第一阀口21与进油口41连通,第二主阀的第三阀口23与控制阀的第一阀口31连通,第二主阀的第四阀口24与回油口42连通,第二主阀的第五阀口25通过第二阻尼62与控制阀的控制腔33连通,第二主阀的第六阀口26与第三工作口53连通,第二主阀的第七阀口27与回油口42连通,第二主阀的第八阀口28与第四工作口54连通。

当第二主阀2处于中位机能时,第二主阀的第一阀口21、第二主阀的第三阀口23、第二主阀的第四阀口24、第二主阀的第五阀口25、第二主阀的第六阀口26和第二主阀的第八阀口28均处于封堵状态,第二主阀的第二阀口22和第二主阀的第七阀口27处于连通状态。

当第二主阀2处于右位机能时,第二主阀的第二阀口22、第二主阀的第四阀口24、第二主阀的第五阀口25和第二主阀的第七阀口27均处于封堵状态,第二主阀的第一阀口21与第二主阀的第八阀口28处于连通状态,第二主阀的第三阀口23与第二主阀的第六阀口26处于连通状态。

当第二主阀2处于左位机能时,第二主阀的第二阀口22、第二主阀的第三阀口23和第二主阀的第七阀口27均处于封堵状态,第二主阀的第一阀口21与第二主阀的第五阀口25和第二主阀的第六阀口26同时连通,第二主阀的第四阀口24与第二主阀的第八阀口28处于连通状态。

控制阀的第二阀口32与回油口42连通,控制阀的控制腔33通过第三阻尼63与回油口42连通。

当控制阀3处于常态时,控制阀的第一阀口31与控制阀的第二阀口32之间直接连通。当控制阀中控制腔33的油液驱动控制阀3切换至控制位时,控制阀的第一阀口31与控制阀的第二阀口32之间节流连通。

结合图1所示,在本实施例的工程机械液压多路换向阀中,还设有第一单向阀71。其中,第一单向阀71位于第一主阀的第一阀口11和进油口41之间,使油液单向流至第一主阀的第一阀口11,从而防止第一主阀1处于左位机能或右位机能时,第一工作口51或第二工作口52处的油液反流。

结合图1所示,在本实施例的工程机械液压多路换向阀中,还设有第二单向阀72。其中,第二单向阀72位于第二主阀的第一阀口21和进油口41之间,使油液单向流至第二主阀的第一阀口21,从而防止第二主阀2处于左位机能或右位机能时,第三工作口53或第四工作口54处的油液反流。

结合图1所示,在本实施例的工程机械液压多路换向阀中,第一主阀1和第二主阀2均为手动控制阀。其中,主阀的一端设有手柄,另一端设有主阀弹簧,借助手柄和主阀弹簧可以改变主阀在不同位置机能之间的切换。

结合图1所示,在本实施例的工程机械液压多路换向阀中,控制阀3上设有控制弹簧,以驱动控制阀3处于常态位。进一步,该控制弹簧采用压力可调弹簧,从而可以改变控制阀进行常态位和控制位之间切换时控制腔的油液压力,达到不同的控制效果。

其中,在本实施例中,通过将第一主阀、第二主阀和控制阀采用同一阀体设计,这样可以降低阀体的铸造成本及加工成本,使该工程机械液压多路换向阀的使用成本更低。

结合图1至图4所示,采用本实施例的工程机械液压多路换向阀控制铲斗油缸和动臂油缸进行动作的工作过程如下:

将本实施例的工程机械液压多路换向阀接入液压系统,具体的,将进油口41与液压泵81的出油口连通,将回油口42与油箱82连通,将铲斗油缸91的无杆腔与第一工作口51连通,将铲斗油缸91的有杆腔与第二工作口52连通,将动臂油缸92的无杆腔与第三工作口53连通,将动臂油缸92的有杆腔与第四工作口54连通。

当第一主阀1和第二主阀2位于中位机能时,第一主阀的第二阀口12和第一主阀的第七阀口17连通,以及第二主阀的第二阀口22和第二主阀的第七阀口27连通,启动液压泵81输出高压油液,高压油液通过进油口41流至第一主阀的第二阀口12处,并依次通过第一主阀的第七阀口17、第二主阀的第二阀口22、第二主阀的第七阀口27和回油口42流回至油箱82中,实现对液压泵81的低压启动。

当控制第一主阀1和第二主阀2均切换至右位机能时,第一主阀的第一阀口11和第一主阀的第八阀口18连通,第一主阀的第三阀口13与第一主阀的第六阀口16连通,第二主阀的第一阀口21与第二主阀的第八阀口28连通,第二主阀的第三阀口23与第二主阀的第六阀口26连通。液压泵81输出的高压油液经由进油口41分别通过第一单向阀71流至第一主阀的第一阀口11处以及通过第二单向阀72流至第二主阀的第一阀口21处。其中,流至第一主阀的第一阀口11处的高压油液通过第一主阀的第八阀口18和第二工作口52流至铲斗油缸91的有杆腔,而铲斗油缸91的无杆腔中低压油液通过第一工作口51、第一主阀的第六阀口16、第一主阀的第三阀口13、控制阀的第一阀口31、控制阀的第二阀口32和回油口42流回至油箱82。流至第二主阀的第一阀口21处的高压油液通过第二主阀的第八阀口28和第四工作口54流至动臂油缸92的有杆腔,而动臂油缸92的无杆腔中低压油液通过第三工作口53、第二主阀的第六阀口26、第二主阀的第三阀口23、控制阀的第一阀口31、控制阀的第二阀口32和回油口42流回至油箱82。此时,由于第一主阀的第五阀口15和第二主阀的第五阀口25均处于封堵状态,从而使控制阀的控制腔33无高压油液,从而使控制阀3在控制弹簧的作用下处于常态位,使流至控制阀的第一阀口31处的油液顺利回流至油箱82中,进而使铲斗油缸91和动臂油缸92都进行收缩且两者之间的负载差距较小,使两个油缸的运行速度可以得到精确控制。

当控制第一主阀1和第二主阀2均切换至左位机能时,第一主阀的第一阀口11与第一主阀的第五阀口15和第一主阀的第六阀口16同时连通,第一主阀的第四阀口14与第一主阀的第八阀口18连通,第二主阀的第一阀口21与第二主阀的第五阀口25和第二主阀的第六阀口26同时连通,第二主阀的第四阀口24与第二主阀的第八阀口28连通。液压泵81输出的高压油液经由进油口41分别通过第一单向阀71流至第一主阀的第一阀口11处以及通过第二单向阀72流至第二主阀的第一阀口21处。其中,流至第一主阀的第一阀口11处的高压油液通过第一主阀的第一阀口11、第一主阀的第六阀口16和第一工作口51流至铲斗油缸91的无杆腔,而铲斗油缸91的有杆腔中低压油液通过第二工作口52、第一主阀的第八阀口18、第一主阀的第四阀口14和回油口42直接流回至油箱82。流至第二主阀的第一阀口21处的高压油液通过第二主阀的第一阀口21、第二主阀的第六阀口26和第三工作口53流至动臂油缸92的无杆腔,而动臂油缸92的有杆腔中低压油液通过第四工作口54、第二主阀的第八阀口28、第二主阀第四阀口24和回油口42直接流回至油箱82。此时,铲斗油缸91和动臂油缸92之间的负载差距较小,使两个油缸的运行速度可以得到精确控制。

当控制第一主阀1切换至右位机能,而第二主阀2切换至左位机能时,液压泵81输出的高压油液经由进油口41分别通过第一单向阀71流至第一主阀的第一阀口11处以及通过第二单向阀72流至第二主阀的第一阀口21处。其中,流至第一主阀的第一阀口11处的高压油液通过第一主阀的第八阀口18和第二工作口52流至铲斗油缸91的有杆腔,而铲斗油缸91的无杆腔中低压油液通过第一工作口51、第一主阀的第六阀口16、第一主阀的第三阀口13、控制阀的第一阀口31、控制阀的第二阀口32和回油口42流回至油箱82。流至第二主阀的第一阀口21处的高压油液通过第二主阀的第一阀口21、第二主阀的第六阀口26和第三工作口53流至动臂油缸92的无杆腔,而动臂油缸92的有杆腔中低压油液通过第四工作口54、第二主阀的第八阀口28、第二主阀第四阀口24和回油口42直接流回至油箱82。此时,由于第二主阀的第一阀口21处的部分高压油液进入第二主阀的第五阀口25处,从而经由第二阻尼62流至控制阀的控制腔33中,而控制阀的控制腔33中部分高压油液再经由第三阻尼63流至回油口42而回流至油箱82,从而在控制腔33中高压油液克服控制弹簧的作用下使控制阀3切换至工作位,从而使控制阀的第一阀口31处的油液通过节流产生背压后流至控制阀的第二阀口32并经由回油口42流回至油箱82中,此时铲斗油缸91收缩负载小,动臂油缸92伸出负载大,而在回油背压的作用下使铲斗油缸91和动臂油缸92之间的负载差距不大,进而实现对两个油缸的运行速度的精确控制。

当控制第一主阀1切换至左位机能,而第二主阀2切换至右位机能时,液压泵81输出的高压油液经由进油口41分别通过第一单向阀71流至第一主阀的第一阀口11处以及通过第二单向阀72流至第二主阀的第一阀口21处。其中,流至第一主阀的第一阀口11处的高压油液通过第一主阀的第一阀口11、第一主阀的第六阀口16和第一工作口51流至铲斗油缸91的无杆腔,而铲斗油缸91的有杆腔中低压油液通过第二工作口52、第一主阀的第八阀口18、第一主阀的第四阀口14和回油口42直接流回至油箱82。流至第二主阀的第一阀口21处的高压油液通过第二主阀的第八阀口28和第四工作口54流至动臂油缸92的有杆腔,而动臂油缸92的无杆腔中低压油液通过第三工作口53、第二主阀的第六阀口26、第二主阀的第三阀口23、控制阀的第一阀口31、控制阀的第二阀口32和回油口42流回至油箱82。此时,由于第一主阀的第一阀口11处的部分高压油液进入第一主阀的第五阀口15处,从而经由第一阻尼61流至控制阀的控制腔33中,而控制阀的控制腔33中部分高压油液再经由第三阻尼63流至回油口42而回流至油箱82,从而在控制腔33中高压油液克服控制弹簧的作用下使控制阀3切换至工作位,从而使控制阀的第一阀口31处的油液通过节流产生背压后流至控制阀的第二阀口32并经由回油口42流回至油箱82中,此时铲斗油缸91伸出负载大,动臂油缸92收缩负载小,而在回油背压的作用下使铲斗油缸91和动臂油缸92之间的负载差距不大,进而实现对两个油缸的运行速度的精确控制。

- 一种换向阀、一种组合式多路换向阀以及一种液压机械

- 一种用于工程机械的多路换向阀